护巷煤柱内沿空掘巷底板破坏机理及底鼓控制技术研究

石 磊

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

0 引言

近些年,我国煤矿巷道底鼓问题日益凸显,由于掘巷过程引起的底板破坏造成很多井下设备损坏和人员伤亡事故,一部分底鼓现象强烈的巷道甚至导致回采工作面废弃,因此,沿空掘巷的底鼓控制技术成为大家研究的重点问题。目前国内外学者对于沿空掘巷底板破坏机理及治理措施展开相关研究:康红普[1]认为底板岩层变形量占总底鼓变形量的67%,扩容位移和弹塑性位移分别占总底鼓量的11.2%和11.8%,底板岩层向巷内扩容和压曲是底鼓破坏的主要原因;侯朝炯、马念杰[2-3]认为荷载从顶板传递到两帮,又从两帮传递到底板,使底板发生严重变形,不同岩层深度发生不同的程度的变形,距离工作面越远,变形量越小。本文主要针对S1202工作面瓦排巷实际情况,通过数值模拟研究掘巷底板破坏机理,并提出底鼓控制技术,确定沿空留巷的支护方案,为相似工程情况提参考和指导作用。

1 工程概况

图1 S1202工作面平面布置图

S1202工作面主采3#煤层,工作面倾斜长度为150m,平均倾角4.3°,煤层均厚为6.4m,煤质较为松软,煤层间存在一层厚均厚为0.7m的泥岩夹矸层。3#煤层伪顶为粉砂岩,均厚4.3m,直接顶为粗砂岩,均厚10m,直接底为泥岩,均厚3.3m,老底为10.6m粉质砂岩,均厚10.6m。S1202工作面采用双巷布置方案,S1201采空区与S1202回风巷之间区段煤柱宽45m,在距S1201采空区5m煤柱的位置处,掘进S1202瓦排巷,巷道断面为矩形,尺寸宽×高=3.8×3.2m,如图1所示。在S1202瓦排巷掘进期间出现严重的底鼓现象,严重影响生产安全,急需采取有效措施控制底板变形。

2 沿空掘巷底板破坏机理

传统弹塑性力学建立了很多判定围岩弹塑性状态的强度理论,用来描述岩石的变形破坏[4]。由于岩石的微观结构不规律,外部受力情况也很复杂,所以岩石的应力应变关系特别复杂,单一的应力曲线和应变曲线都难以真实体现岩石的破坏过程。研究岩石的稳定状态时,影响因素包括岩块力学性质、围压、应力应变等,因此采用应力应变来分析岩石的破坏过程具有相当大的难度[5]。本质上,巷道围岩由于耗散能的长期积累导致破坏,因此,巷道围岩底板的稳定性可以用耗散能的集聚程度来反映。根据巷道地质条件及岩层赋存条件,通过FLAC3D数值模拟软件建立数值模型,通过分析沿空巷道掘进期间采场耗散能比率的分布规律,来分析巷道底板破坏机理和变形破坏特征。在沿空巷道累计推进75m后,底板耗散能比率Rd分布规律如图2所示。

图2 煤层直接底耗散能比率分布规律

选取超前掘进迎头15m,5m,0m及掘进迎头后方5m,25m处共5条观测线,通过数值模拟对5条观测线的耗散能比率进行分析,并对掘进迎头5m和掘进迎头后方25m剖面进行出图分析;研究煤柱及巷道底板耗散能比率变化规律,如图3(a)、(b)所示。

图3 各剖面耗散能比率(耗散能比率Rd为无量纲量)

掘进期间,承压煤柱左侧耗散能比率几乎没有变化,让压煤柱底板、沿空巷道、承压煤柱右侧耗散能比率变化较大。超前掘进头5m,直接底岩层耗散能比率开始产生变化,在采空区25m范围内,耗散能比率值都大于0.2;掘进迎头,让压煤柱和沿空巷道的耗散能比率超过0.9,影响范围也有所扩大,Rd=0.2等值线扩至沿空巷道左侧4.6m处;掘进迎头后方5m,Rd=0.2等值线扩至沿空巷道左侧4.7m;滞后掘进迎头25m时,巷道底板深处受耗散能比率影响范围扩大,等值线在沿空巷道左侧5.3m处到达最终稳定。

综上可知,滞后迎头25m至超前迎头5m是岩层耗散能积聚影响的主要范围。由于让压煤柱的变形使得其直接底破坏范围逐布增加,同时,沿空巷道右底角处的变形破坏程度远小于左侧底角处。由此确定了底板的破坏的机理和主要影响范围,通过采取相应的围岩支护控制技术,保证底板岩层的稳定性。

3 底鼓控制技术及效果

3.1 底鼓控制技术

由数值模拟分析可知,要想对S1202瓦排巷底鼓进行有效控制,仅对底板采取措施是远远不够的,巷道顶板、两帮、底板是一个整体系统,对底板控制的同时也需要加强帮顶围岩的稳定性;由数值模拟分析,还可以看出沿空巷道左侧底角破坏程度大于右侧底角,掘进迎头后方25m范围内破坏程度显著,所以决定在巷道掘进期间对底板采用切槽处理,并加设底角锚杆支护。

1)巷内基本支护。布置Φ22mm×2400mm的高强让压锚杆,每排6根,间排距720×800mm,并铺设4000mm×880mm的金属网,材料选用40mm×40mm的10#铁丝加工而成;

2)两帮布置Φ22mm×2400mm的高强让压锚杆,每帮5根,间排距700mm×800mm,并铺设3300mm×880mm的金属网,材料选用40mm×40mm的10#铁丝加工而成;顶板锚索采用Ф18.9×8300mm的预应力锚索,每排2根,间排距1600×800mm,锚索托盘采用300mm×300mm×12mm的碟形托盘,并配套让压管、锁具、调心球垫等。

3)底板切槽设计。根据S1202瓦排巷实际情况,为保证底板的稳定性,对底板岩层使用松动炮进行破碎卸压,松动爆破的碎石无须清理,而作为充填材料使用。通过实验测出巷道直接底的抗拉强度为2.2Mpa,底板悬臂梁长度与底板爆破深度的关系为:

S1202瓦排巷宽3.8m,设松动爆破对称于底板中线,水平方向长度为500mm,当爆破深度为t=2m时,底板岩梁最大悬臂长度L=1.72m,而实际长度为1.65m,此时可确保底板不会发生整体断裂破坏。

4)底角锚杆支护。由第2章数值模拟可知在S1202巷承压煤柱帮底角处变形量大于让压煤柱底角,所以首先对S1202巷承压煤柱帮设置Φ22mm×2400mm的底角锚杆,距底板200mm,与水平方向成50°夹角,排距800mm。其次,在承压煤柱和让压煤柱各设置2根Φ22mm×2400mm的底角锚杆,第一根锚杆距巷帮200mm,与垂直方向呈45°夹角,第二根锚杆与第一根锚杆间距为800mm,方向与底板垂直。

3.2 底鼓控制效果分析

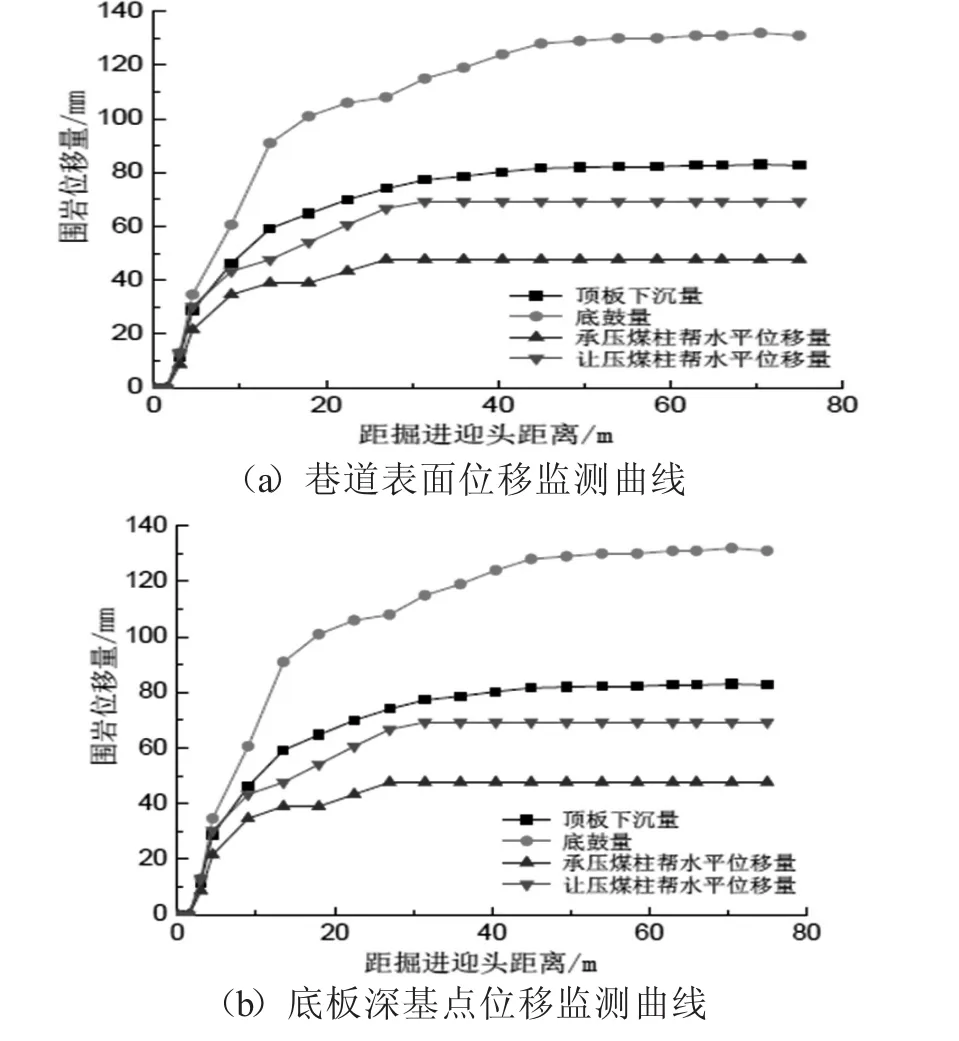

为验证底鼓控制效果,在工作面迎头方向每隔4m布置矿压监测站,对S1202巷道表面位移量和底板岩层位移量持续监测直至数据基本稳定,根据矿压监测结果能够得出巷道表面位移—距掘进迎头距离和底板深基点位移—距掘进迎头距离关系曲线如图4所示。

掘进初始15天内,巷道表面围岩变形较大,两帮整体移近速度、底鼓速度、顶板下沉速度分别达到6mm/d、5mm/d、4mm/d;掘进 45 天后,巷道表面围岩变形速度趋于稳定,两帮累计移近量,底鼓量、顶板下沉量分别为117mm、83mm、131mm,且让压煤柱的位移量大于承压煤柱帮位移量。在未采取控制措施前,两帮累计移近量,底鼓量、顶板下沉量分别为706mm、355mm、143mm,通过前后对比可知,围岩整体控制效果较为理想。

图4 掘进期间矿压监测结果

掘进应力调整期约为45天,在此期间内,底板在2m范围内岩层的变形量呈线性增加趋势,且底板在2.5m处岩层变形幅度远小于2m范围内岩层变形量;掘进应力稳定后,底板在2.5m处的岩层变形量为50mm,底板在2m内的岩层变形量约为100~120mm,底鼓控制效果显著。

4 结 论

针对S1202瓦排巷底鼓情况,通过数值模拟对巷道底鼓破坏机理进行分析,得出底鼓主要影响范围在掘进滞后迎头25m至超前迎头5m范围内,提出锚杆(索)作为巷内基本支护,并采取“底板切槽+底角锚杆”的联合底鼓控制技术来提高底板的稳定性,通过沿空掘巷的矿压设备对巷道表面位移量和底板岩层位移量持续监测,可知该种支护手段能够有效控制沿空掘巷底鼓。