燃气轮机进气过滤系统滤网更换周期优化模型研究

白云山,田鑫,刘志敏

(华电电力科学研究院有限公司,杭州 310030)

0 引言

燃气轮机(以下简称燃机)发电机组以其效率高、污染小的优点,在国内外得到了广泛应用[1-4]。但空气中存在的大量粉尘、油污等颗粒,严重影响燃机安全运行,这些颗粒污染物被燃机吸入后,会磨损压气机叶片并缩短其使用寿命,部分黏附在压气机叶片上的颗粒会导致叶片结垢和表面型线改变,降低机组出力和发电效率[5-7]。按照GB 3095—2012《环境空气质量标准》二类地区总悬浮颗粒物(TSP)年平均质量浓度为200 μg/m3计算,每年经过Siemens V94.3A型燃机(运行时间按4 500 h计)进气过滤系统的TSP约2 000 kg,因此,进气过滤系统是燃机必不可少的辅助系统之一,对保障机组的安全运行至关重要。由于当前燃机进气系统多由国外原厂设备制造商(OEM)设计,设计过程中对国内外使用环境的差异缺乏足够重视,国内厂家和用户参与度较低,导致国内燃机进气系统问题频发,严重影响燃机的正常运行[8-10]。从全寿命周期成本角度分析,由进气过滤系统导致的燃机性能退化成本往往高于系统的初始采购成本,因此,对燃机进气系统的经济性进行研究具有现实意义[11]。

目前,国内外部分学者对燃机进气系统经济性进行了研究。文献[12]对末级过滤精度分别为EN779 F9和EN1882 H11的2套过滤系统从进气压损、压气机结垢等方面进行了经济性分析,指出相比于F9级过滤器,H11级过滤器的压差增长更快,对机组出力和热耗影响更大,但由其导致的压气机结垢速率明显降低,总的经济效益仍然相对较高。文献[13-14]指出,过滤器的选型应综合考虑各种型号过滤器特征、过滤器的使用环境及进气系统布置方式,从全寿命周期成本的角度对不同过滤系统的经济性进行了比较。文献[15]对如何定量分析压气机结垢对燃机性能的影响进行了研究,并提出了用敏感性指数(ISF)衡量不同类型燃机对压气机结垢的敏感性。文献[16]研究了某燃机单级滤网的最佳更换周期,从初始成本、停机成本和运行附加成本等方面计算了滤网整个生命周期内的综合成本,并分析了燃料价格、上网电价等因素对滤网最佳更换周期的影响。

由于空气质量较差,国内燃机进气过滤系统多采用粗滤加精滤的配置方式,以增强系统抵御雾霾、沙尘的能力。过滤系统的更换通常以压差达到某一临界值为标准,但我国燃机发电机组数量较多,地域上较为分散,运行特点和环境条件不同,统一采用某一特定临界值作为更换滤网的依据虽然简单易行,但缺乏合理性。作为燃机的进气屏障,进气过滤系统性能优劣对机组影响很大,其更换周期的经济性问题不容忽视。因此,本文以经济性最优为原则,对两级进气过滤系统的粗滤和精滤的更换周期进行深入研究,并对影响两级进气过滤系统更换周期的主要参数进行探讨,以期为优化燃机进气滤网的更换周期提供参考。

1 进气过滤系统更换成本分析

进气过滤系统的更换成本是指在系统的使用时间内,采购、安装、运行、维护、处理等费用的总和,如系统使用寿命较长,还应考虑资金的时间价值,以净现值来比较系统的成本。

1.1 采购成本

采购成本Cinit指进气过滤系统的初始购买费用,受过滤器型号、过滤精度和生产厂家等因素的影响较大,多级过滤系统的各级过滤器采购成本可以向供应商咨询。

1.2 停机成本

停机成本Cdown是指由于进气系统工作异常或过滤性能差导致燃机无法正常运行而造成的损失。通常情况下,过滤器更换时需停机,对于冬季供热机组,应尽量避免供热期间更换进气过滤系统,以免造成经济损失和恶劣的社会影响,对于昼启夜停的调峰机组,过滤器的更换可在夜间进行。

1.3 燃机性能退化成本

(1)进气过滤系统的优劣对燃机性能影响很大,主要表现在压气机结垢和进气压损两方面,二者对进气过滤系统成本的影响可以通过式(1),(2)进行计算。

(1)

(2)

式中:Cfoul为因压气机结垢而增加的成本;CΔp为因进气压损而增加的成本;CkWh为上网电价;Qstd为机组日常运行时的气耗;Cscm为每立方米天然气价格;P为机组的发电功率;Ploss1为因压气机结垢而损失的发电功率;Ploss2为因进气压损而损失的燃机发电功率;ηq1为因压气机积垢导致的气耗增加率;ηq2为因进气压损导致的气耗增加率;t为机组运行时间。

除此之外,影响进气系统更换成本的因素还包括运行维护、拆除和处理等成本Cother。

1.4 多级进气过滤系统更换周期优化模型

根据以上分析,在使用周期内,多级滤网更换总成本Ctotal计算如下

Ctotal=Cinit+Cdown+Cfoul+CΔp+Cother。

(3)

以进气过滤系统更换费用最小化为原则,得出优化模型

FindTfinal,Tpre

s.t.Tfinal>Tpre

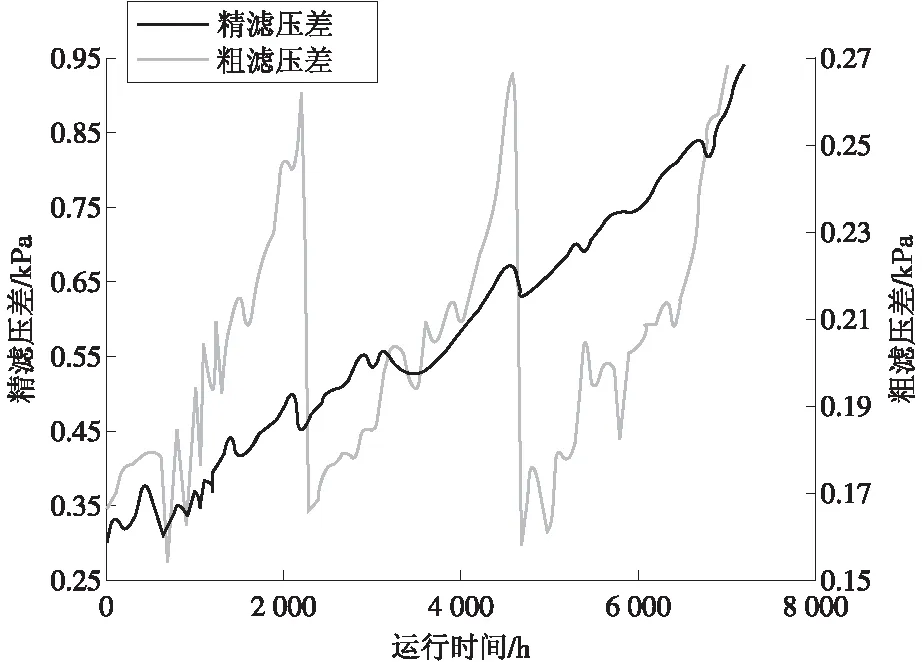

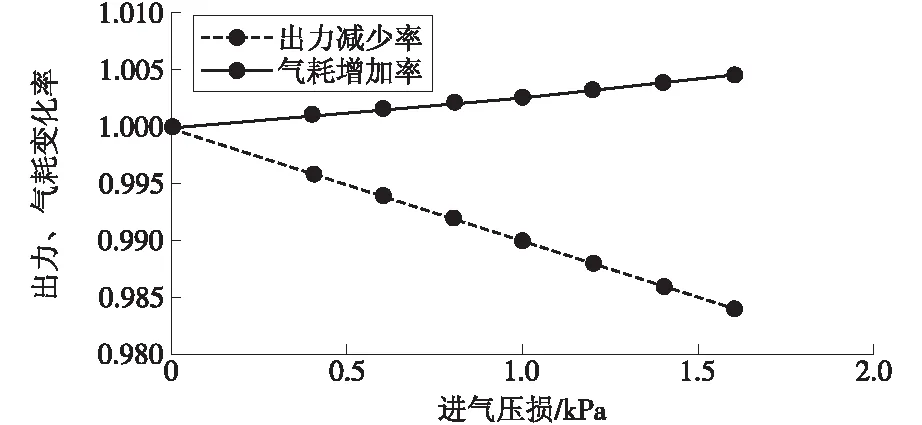

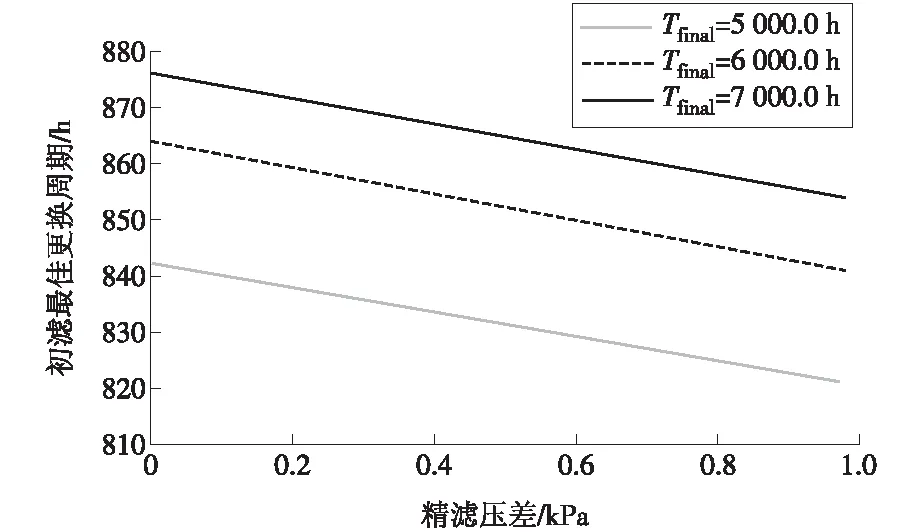

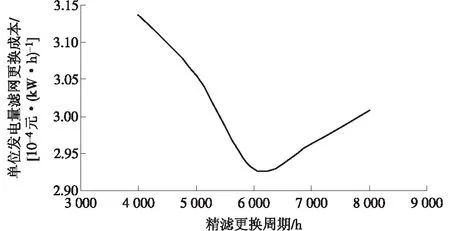

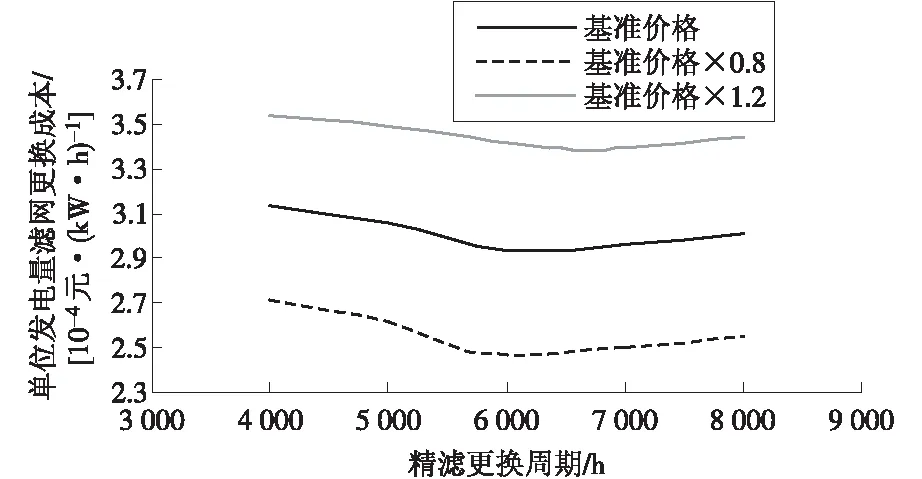

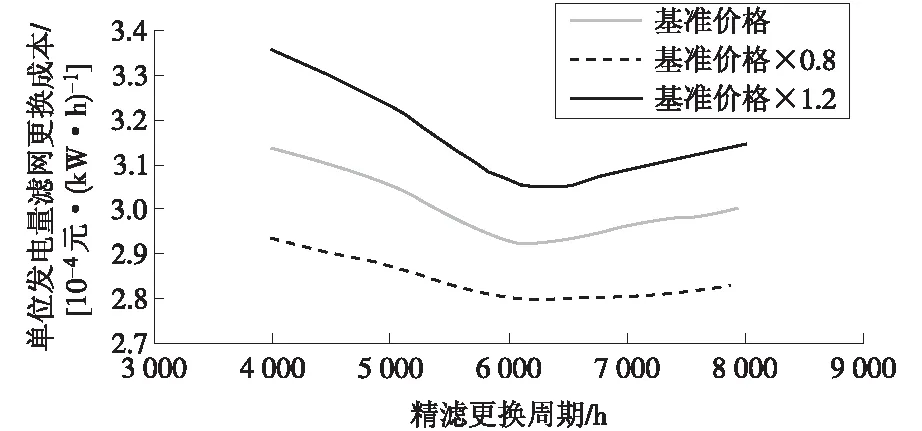

Tfinal Tpre 其中:Tfinal,Tpre分别为进气系统精滤和粗滤更换周期;W(P,Tfinal)为滤网更换周期内机组实际发电量;f(Tfinal,Tpre)为单位发电量的滤网更换成本;Tlim1和Tlim2分别为精滤和粗滤的最大更换周期,防止滤材达到强度极限而失效。 某燃气电厂共有2套燃气-蒸汽联合循环机组,燃机为三菱的M701F4,蒸汽轮机为TC2F-35.4,机组额定功率为470 MW,单轴布置。燃机进气系统为唐纳森的GDX 600712X自清式过滤系统,过滤器级数为2级,即粗滤和精滤。粗滤为板式过滤器,过滤精度为EN779 G4,共165个滤芯,每个滤芯采购成本为300元;精滤为自清式过滤器,过滤精度为EN779 F8,共900对滤芯,每对滤芯采购成本为1 500元。按厂家要求,过滤器的压差报警值为0.90 kPa,跳机值为2.25 kPa。 为研究该进气过滤系统粗滤和精滤的最佳更换周期,对进气压损随运行时间的变化关系进行了记录,如图1所示。从图中可以看出:粗滤和精滤压差与运行时间基本呈线性关系(其函数关系拟合见式(4),(5));进气系统的粗滤更换时间间隔约为2 000 h,但每次更换粗滤时,精滤的压差均不同,从燃机运行的经济性考虑,取某一固定值作为粗滤的更换周期缺乏足够的合理性。 Δppre=0.16+3.91×10-5t, (4) Δpfinal=0.29+8.71×10-5t, (5) 式中:Δppre为粗滤压差;Δpfinal为精滤压差;t为运行时间。粗滤的初始压差为0.16 kPa,精滤的初始压差为0.29 kPa。 图1 滤芯压差随运行时间的变化Fig.1 Filter differential pressure change with operating time 随着进气过滤系统压差的增加,机组出力和效率均会出现不同程度的降低,根据厂家提供的修正曲线(如图2所示),可以对进气压损导致的燃机性能损失进行计算。由于该机组为调峰机组,停机期间经常进行离线水洗,并未出现明显的压气机结垢现象,因此,本例忽略压气机结垢的影响。 图2 进气压损对出力及气耗的影响Fig.2 Influence of inlet pressure loss on output and gas loss 综上所述,根据机组实际运行情况及上文提出的优化模型,可以计算出该燃机发电机组两级滤网的最佳更换周期。为简化起见,首先取精滤的更换周期为某一固定值,对粗滤的最佳更换周期随精滤压差的变化情况进行计算,结果如图3所示。该计算结果呈现如下特点。 (1)粗滤最佳更换周期与精滤压差呈线性关系。 (2)随着精滤压差的增加,粗滤的最佳更换周期逐渐减小。 (3)随精滤压差的增加粗滤的最佳更换周期变化较小,基本维持在820.0~880.0 h,与2 000.0 h的实际更换时间间隔相差较大。 (4)精滤压差处于同一数值时,随着精滤更换周期的增加,粗滤的最佳更换周期随之增加。 图3 粗滤更换周期随精滤压差的变化Fig.3 Change of update interval of coarse filter with pressure difference of fine filter 为了对该机组的两级进气过滤系统的更换周期进行优化,对单位发电量滤网更换成本与精滤更换周期的关系进行了计算,结果如图4所示。对于该燃机发电机组,精滤的最佳更换周期约为6 000.0 h,因每次更换粗滤时精滤的压差不同,因此,对应的粗滤最佳更换周期为841.0~864.0 h,为方便起见,可以取中间值852.5 h,此时单位发电量的滤网更换成本为2.928 9×10-4元。该机组当前粗滤更换周期约为2 000.0 h,精滤更换周期约为7 000.0 h,对应的单位发电量滤网更换成本为2.961 8×10-4元,优化后单位发电量的滤网更换成本为原来的98.8%,经济性有所提高。 图4 单位发电量滤网更换成本随精滤更换周期的变化Fig.4 Filter replacement cost per power generation unit change with fine filter replacement cycle 作为多级滤网更换周期的影响因素,燃气价格和滤网初始成本随地域、时间的变化而变化,因此,同一机组进气滤网的最佳更换周期并非固定不变。 2.2.1 天然气价格的影响 天然气价格对单位发电量滤网更换成本的影响如图5所示。天然气价格发生变化时,粗滤和精滤的最佳更换周期、单位发电量滤网更换成本随天然气价格变化明显。天然气价格增加20%,单位发电量的滤网更换成本增加13%左右。该机组以基本负荷运行为主,因此天然气价格对单位发电量滤网更换成本影响较大。 图5 天然气价格对单位发电量滤网更换成本的影响Fig.5 Effect of gas price on replacement cost per unit of power generation 2.2.2 滤网初始成本的影响 目前市场上生产燃机进气过滤系统的厂家较多,AAF,Comfil,唐纳森等厂家生产的过滤系统价格不尽一致。此外,受市场供需关系、产品技术升级等因素的影响,过滤系统的价格也在不断变化。图6为不同的滤网初始成本下,精滤更换周期与单位发电量滤网更换成本间的关系曲线。从图中可以看出,滤网初始成本发生变化时,该进气系统的精滤最佳更换周期基本维持不变,与天然气价格影响相比,滤网初始成本对单位发电量的滤网更换成本影响较小。 图6 滤网初始成本对单位发电量滤网更换成本的影响Fig.6 Effect of filter initial cost on replacement cost per unit of power generation (1)本文以单位发电量的滤网更换成本最小化为目标,综合考虑了多级进气过滤系统相关的采购成本、停机成本和性能退化成本,提出了一种计算多级过滤系统最佳更换周期的数学模型。 (2)对某M701F4机组的多级进气过滤系统的最佳更换周期进行了计算,结果表明:粗滤的最佳更换周期随精滤压差的增加而减小;精滤压差处于同一数值时,随着精滤更换周期的增加,粗滤的最佳更换周期随之增加。优化后,粗滤和精滤的最佳更换周期分别为852.5 h和6 000.0 h,与优化前相比,单位发电量的滤网更换成本减少了1.2%。 (3)分析了天然气价格和滤网初始成本对多级进气过滤系统最佳更换周期及单位发电量滤网更换成本的影响,由于该机组以基本负荷运行为主,天然气价格对二者的影响较大,滤网初始成本对二者的影响较小。因此,对于不同地区、不同运行方式的燃机发电机组,应根据机组的实际运行数据对进气系统的更换周期进行优化。2 实例计算

2.1 某M701F4型燃机多级进气过滤系统更换周期计算

2.2 多级滤网更换周期的影响因素

3 结论