脱硫废水高温烟气蒸发过程中氯盐和铵盐的分解

叶春松,操容,梁巍,朱文瑜,郑伟

(1.武汉大学动力与机械学院,湖北省 武汉市430072;2.湖北能源集团股份有限公司,湖北省 武汉市430070;3.成都锐思环保技术股份有限公司,四川省 成都市610091)

0 引言

石灰石-石膏湿法烟气脱硫工艺[1]因其高脱硫效率和低运行成本,在我国燃煤发电厂应用广泛,约占我国工业脱硫总量的85%以上[2]。但该方法产生的脱硫废水含盐量高、成分复杂,具有很强腐蚀性和结垢趋势,难以再生和回收利用。近年来,国家对燃煤电厂污染物排放的限制愈加严格,2015年4月16日,国务院发布了《水污染行动计划》,即“水十条”,对工业废水污染防治提出了更严格的要求,为达到国家环保政策要求,各种脱硫废水“零排放”处理系统逐步投入使用。但在应用上均存在一些局限或缺陷,如全膜处理预处理难度较大,机械式蒸汽再压缩(mechanical vapor recompression,MVR)技术容易产生严重结垢、系统复杂、运行难度大等。本文以旁路高温烟气处理工艺为例,主要分析了高温烟气作用下,脱硫废水中某些盐类的热分解特性及其分解产物对后续脱硫系统产生的影响。

1 脱硫废水水质特点及零排放处理工艺

1.1 脱硫废水水质特点

石灰石-石膏湿法烟气脱硫工艺采用石灰石浆液吸收烟气中的SO2,与此同时,烟气中的氯化氢气体以及脱硫工艺水中的Cl-也会被转移到浆液中。随着脱硫过程的持续进行,Cl-浓度不断增加,进而引起设备腐蚀,影响脱硫效率和石膏品质。因此,脱硫塔在运行过程中需要及时排出一部分脱硫废水以维持Cl-浓度在一定的水平以内。烟气脱硫废水一般具有以下4 个特点:

1)水质、水量不稳定。根据经验,脱硫废水的Cl-质量浓度控制在10~20 g/L 为宜[3]。脱硫废水水质与石灰石品质、煤种成分、工艺用水水质、吸收塔内Cl-质量浓度及脱硫系统运行方式等有关,因而即使是相同的脱硫设备,在不同时段水质也存在较大差别。脱硫废水的水量取决于对脱硫吸收塔内Cl-质量浓度的控制。若浆液中的Cl-质量浓度太高,脱硫效率降低,设备的防腐蚀要求增高;若浆液中的Cl-质量浓度过低,脱硫废水的水量增大,废水处理的成本提高。

2)悬浮物含量高。脱硫废水中的悬浮物质浓度主要受煤种变化和脱硫运行工况的影响,一般在10~20 g/L,主要为石膏颗粒和含Si、Al 与Fe 的化合物。大部分电厂的脱硫废水可在2~3 h内自然澄清,少数电厂的脱硫废水长时间难以自然澄清。

3)盐含量很高。脱硫废水中的盐含量很高,一般在20~40 g/L。主要含Cl-、SO42-、Ca2+、Mg2+、Na+等无机离子。

4)重金属及其他污染物种类多、含量低。含有Hg、As、Cr、Cd 等第1 类污染物,Cu、Zn、氟化物、硫化物等第2 类污染物[4]。

1.2 脱硫废水高温烟气旁路蒸发工艺

为了实现脱硫废水零排放,国内外研究机构和公司开发了脱硫废水“零排放”的处理或处置工艺,主要有:1)蒸发结晶[5];2)炉渣废热综合利用[6];3)低温烟气余热蒸发浓缩[7];4)高温烟气蒸发。

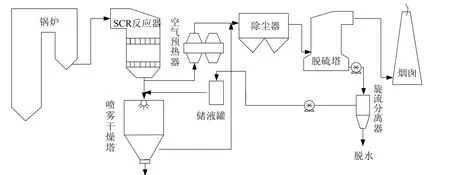

高温烟气旁路蒸发是高温烟气雾化蒸发中应用较多的工艺,也称为旁路烟道喷雾干燥工艺,是近年来比较受关注的脱硫废水零排放工艺。该工艺设置一条与空气预热器并联的旁路烟道,从空预器入口处引入3%~5%的高温烟气,进入旁路系统中安装的废水喷雾干燥蒸发器内。采用高速旋转雾化器将脱硫废水喷射于蒸发器内,与高温烟气接触后瞬间得到干燥,形成结晶盐和固体杂质颗粒。一部分颗粒物质从干燥塔底部除去,另一部分颗粒物质跟随旁路干燥烟气回到空气预热器之后的主烟道,最终进入电除尘器被捕捉[8]。该工艺流程如图1所示。

图1 旁路烟道喷雾干燥系统工艺流程图Fig.1 Process flow chart of by-pass flue spray drying system

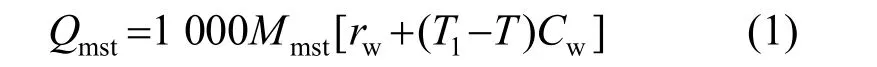

干燥器内脱硫废水蒸发所需要的热量Qmst可由式(1)[9]计算:

式中:Mmst为需蒸发的脱硫废水的量,t;T为进入干燥器内的脱硫废水温度,℃;T1为脱硫废水在干燥器内蒸发后在烟气中形成蒸汽的温度,℃;rw为水的汽化潜热,取2262kJ/kg;Cw为水的比热容,取4.187 kJ/(kg·℃)。

通常SCR 反应器出口烟气温度约为350℃,为避免蒸发脱硫废水后的烟气温度在后续系统中降至露点以下,出现腐蚀结垢等情况,一般控制干化脱硫废水后的烟气温度不低于160℃。蒸汽温度T1取160℃,脱硫废水温度T取40℃。代入式(1),可得干化1 t 废水所消耗的能量为2.76×106kJ。

2 脱硫废水结晶盐的热分解

2.1 脱硫废水蒸发过程中各种盐的热稳定性

脱硫废水中含有大量的溶解离子,主要有钙、镁、钠、钾、铵、氯离子及硫酸根离子等。在烟气蒸发过程中,它们的形态都会转变为各种固态盐分,分别析出硫酸钙、硫酸钠、氯化钠、硫酸镁、氯化镁等结晶体。

脱硫废水中的各种离子,一部分来自工艺水,本身达到阴阳离子平衡。另一部分来自烟气,石灰石浆液吸收烟气中的氯化氢气体和SO2,使废水中的Cl-和SO42-显著升高(废水中氯离子的主要来源)。而平衡的阳离子来自石灰石浆液中的Ca2+、Mg2+。由于CaSO4的溶解度很低,废水中的Ca2+通常在0.3~2g/L 的范围内,从烟气中吸收的Cl-主要和Mg2+形成离子平衡。

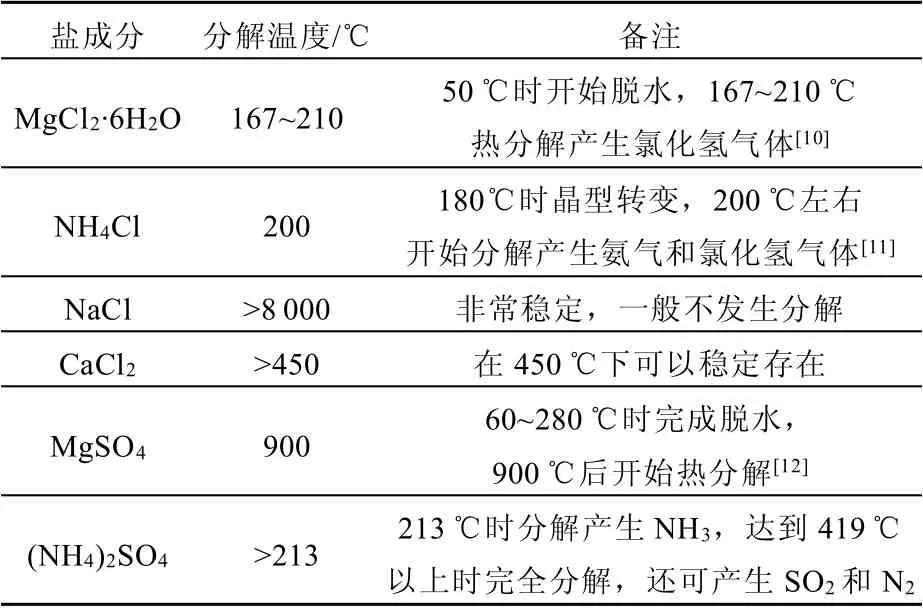

蒸发过程中首先析出的是CaSO4。Cl-主要以以NaCl、MgCl2、NH4Cl 的形式析出。当废水中Na+浓度较低时,主要形成MgCl2。当废水中Na+浓度较高时,有部分Na+形成Na2SO4,不会全部形成NaCl。可溶解盐在100 ℃下100 g 水中的溶解度为:NaCl,39.2 g;Na2SO4,42.5 g;MgSO4,50.4g;MgCl2,73.3 g;NH4Cl,77.3 g;(NH4)2SO4,103 g。Na+浓度较高时,结晶顺序是Na2SO4和NaCl、MgSO4、MgCl2、NH4Cl。SO42-在Na2SO4和MgSO4的结晶中被消耗,很难形成(NH4)2SO4的结晶。因此在废水蒸发结晶中必然会形成大量的氯化镁,在水溶液中形成的氯化镁为氯化镁水合物。但是由于烟气温度高,有些盐类物质,比如铵盐和氯化镁在析出的过程中会发生热分解。脱硫废水中常见盐类物质的热分解温度如表1所示。

表1 脱硫废水部分盐分的热分解温度Tab.1 Thermal decomposition temperature of partial salt in desulfurization wastewater

2.2 水氯镁石的热分解

在自然界中,氯化镁水合物的存在形式通常表示为MgCl2·nH2O(n=1,2,4,6,8,12)。在室温条件下,由饱和溶液结晶析出的氯化镁为六水化合物MgCl2·6H2O,又称为水氯镁石。MgCl2·6H2O 在受热过程中,发生脱水、水解、碱式氯化镁分解等一系列热分解反应。随着受热温度升高,相继脱水得到四水氯化镁(MgCl2·4H2O)、二水氯化镁(MgCl2·2H2O),继续脱水则伴有水解反应,生成含水碱式氯化镁(Mg(OH)Cl·H2O)、碱式氯化镁(Mg(OH)Cl)和氯化氢气体,最终在460℃左右进一步分解成为氧化镁和氯化氢气体。六水合氯化镁的热分解反应,尤其是低水合氯化镁脱水及分解过程非常复杂,反应机理至今尚不明确[13],暂无统一的认识。

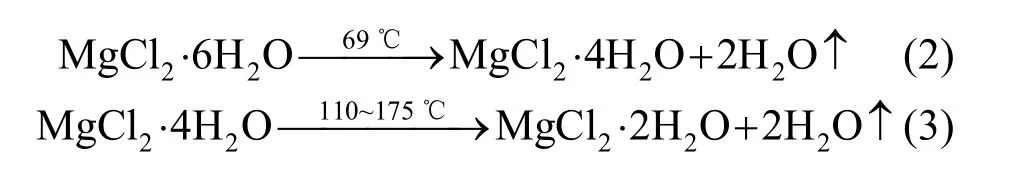

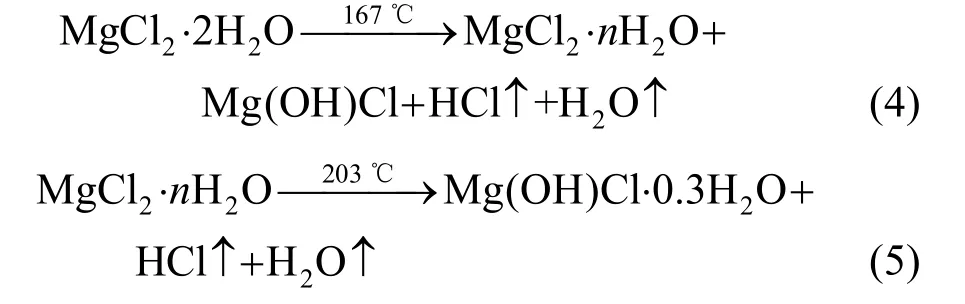

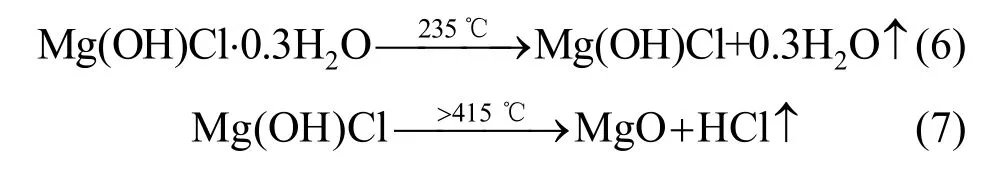

黄琼珠[10]和Eom 等[14]研究了MgCl2·6H2O 在空气中脱水和热分解过程,采用热重法获得TG-DTA 曲线,确定分解反应起始温度与峰温。综合分析可以确定氯化镁的热分解过程可分为脱水、脱水与水解作用及碱式氯化镁的分解3 个阶段,各阶段的分解机理如式(2)—(7)所示。

脱水:

脱水与水解作用:

碱式氯化镁分解:

Ma 等[15]研究了脱硫废水高温烟气蒸发过程中HCl 的挥发机理,发现HCl 的产生途径有2 种:一种发生在液相,溶液中的自由Cl-与水解离产生的自由H+结合,以及NaCl、MgCl2在溶液中的水解;另一种发生在固相,主要为蒸发产生的水合氯化镁晶体在200 ℃左右同时发生脱水和水解反应,产生HCl。并且通过实验发现,溶液中镁含量越大,HCl 的挥发量越大,因为固相中HCl的产生主要来自水和氯化镁的水解。

从上述研究可知,MgCl2·6H2O 的热分解过程各阶段的温度有所差异,但综合分析可知,分解过程中因存在水解作用而产生HCl 气体,产生HCl 的起始温度为167℃,在200 ℃左右时1mol的MgCl2·nH2O 会产生1mol 的HCl 和1mol 的碱式氯化镁。

2.3 铵盐的热分解

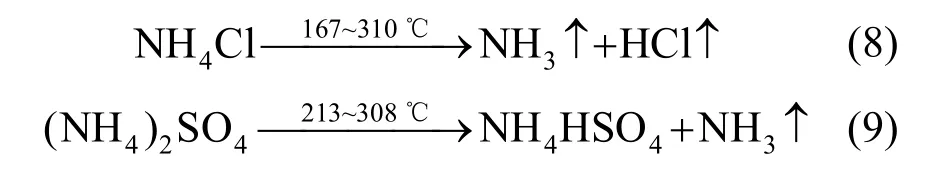

脱硫废水中的氨氮主要来源于脱硝系统的氨逃逸,含量变化很大,不同的电厂,不同的机组,甚至同一机组不同运行时段的脱硫废水氨氮含量都有很大差别,其质量浓度(以氮计)从几十到几百毫克每升不等。氨氮在酸性的脱硫废水中主要以铵离子的形式存在,经浓缩结晶后大部分将以铵盐的形式结晶析出,因此以氯化铵和硫酸铵形式析出的铵盐的热分解不可忽视。氯化铵的热稳定性较差,在空气环境下,DTA 测试表明其热分解温度范围为196~310 ℃,DTG 结果表明热分解温度范围为167~307 ℃[11],其分解反应式如式(8)所示。硫酸铵的分解可分为3 步,热分解第1 步发生在213~308 ℃之间,分解失重可达14%,其分解反应式如式(9)所示。

2.4 高温烟气旁路喷雾干燥塔内温度分布

在高温烟气蒸发过程中,入口高温烟气温度可高达350℃,出口烟气温度为160℃。喷雾干燥塔内存在一个烟气温度下降的过程,在烟气接触废水雾滴的初始阶段,温度下降较快;随着烟气温度的降低,换热效果变差,有一个缓慢蒸发的过程,这个温度区间在160~220℃。细小的雾滴率先结晶干燥,而较大的雾滴在缓慢蒸发段结晶并进一步干燥,大部分盐分在烟气快速降温段结晶析出。

3 高温烟气蒸发工艺中盐分解对系统的影响

3.1 影响脱硫系统的运行

在烟气旁路蒸发系统中,脱硫废水经高温烟气蒸发后,一部分氯盐将以MgCl2·6H2O 的形式析出,根据氯化镁分解机理和喷雾干燥塔内温度场可知,MgCl2·6H2O 将会产生HCl 气体。这部分HCl 将会随着烟气重新进入脱硫塔被脱硫浆液吸收,加大了脱硫废水的排放量。这意味着蒸发装置的处理能力也需要相应增加,以维持脱硫系统中的氯离子平衡,运行费用将随之增加。为降低MgCl2·6H2O 的析出量,可以加入氢氧化钙对脱硫废水进行预处理,使得镁离子以氢氧化镁的形式沉淀,同时也会形成石膏,并用压滤机进行固液分离。但由于沉淀物较多,电厂原有的脱硫废水常规处理设备无法利用,会造成新的设备投资,增加运行费用,并产生大量的固体废弃物。

另外,氯化铵和硫酸铵热分解产生的氨气也会重新被石灰石-石膏浆液吸收,最终又返回到脱硫废水中,形成闭路循环,这样脱硝系统的逃逸氨与脱硫系统补充水中的氨氮在吸收塔内不断富集,增加了脱硫废水的氨氮量,也增加了净烟气的氨逸出量。

3.2 增大机组煤耗

以空预器之前的高温烟气为热源,虽然确保了废水的蒸发效果,但会在一定程度上降低锅炉炉膛进风温度,导致锅炉效率下降,机组煤耗增加。以某300 MW 机组为例,废水处理能力为1~2t/h,煤耗约增加0.3~0.6 g/(kW·h)[16]。由氯盐分解导致的脱硫废水排放量的增加也将进一步增大机组煤耗。

3.3 增加粉煤灰氯含量

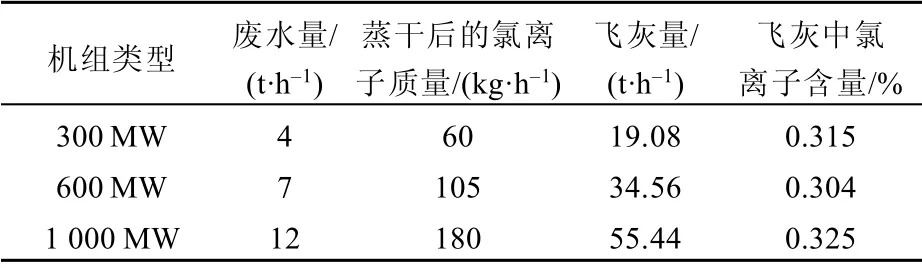

采用喷雾干燥技术处理后,脱硫废水中的绝大部分氯离子将会转移到粉煤灰中,可使电除尘底部分粉煤灰氯离子含量上升到0.4%~0.6%,硫酸根离子含量大约在0.56%~0.87%[17]。典型的各类型机组飞灰中氯离子含量如表2[9]所示。

表2 各类机组飞灰中氯离子含量(单台机组,充分混匀后)Tab.2 Chlorine ion content in fly ash of various units(single unit,after full blending)

根据国家相关标准[18],硅酸盐建筑制品用粉煤灰中氯离子含量应不大于0.06%,因此,用该粉煤灰掺配的水泥中氯含量将超标,限制了它的使用价值和使用途径。

4 结论

脱硫废水旁路高温烟气蒸发工艺虽然已经在一些大型燃煤电厂中得到应用,但制约其推广的某些问题仍未得到解决。主要问题有:1)在旁路高温烟气蒸发过程中,存在氯盐分解和铵盐分解问题,氯盐分解产物为氯化氢气体,将会增加烟气脱硫系统负荷,使脱硫废水排放量增加,进而增加机组煤耗,铵盐分解产物为氨气,容易重新溶于脱硫废水,形成闭路循环;2)部分结晶微粒会随烟气经由电除尘器混入粉煤灰中,使氯离子含量增加,降低了粉煤灰的质量,从而限制了其使用价值。因此,要实现脱硫废水零排放,还需要对该工艺进一步改进和优化,或者开发出更有优势的脱硫废水零排放技术。