糖蜜酒精废醪液蒸发浓缩工艺的研究

李亚芳,刘丽花,潘新华

(中国轻工业南宁设计工程有限公司,广西 南宁 530031)

1 引言

酒精生产主要原料为木薯、玉米、糖厂废糖蜜、纤维素等。酒精废醪液是酒精生产过程中粗馏塔排出的废液,主要含有机物、维生素、氮等。而以糖厂废糖蜜为原料生产酒精产生的酒精废醪液色偏深、COD含量高,需进一步处理达标后才能外排。

目前工业化的酒精废醪液处理工艺主要有:厌氧+好氧处理、氧化塘处理工艺、蒸发浓缩工艺等。以木薯为原料生产酒精的废醪液COD值相对较低,经厌氧+好氧处理产生沼气、沼肥后即可达标排放;而以糖厂废糖蜜为原料生产酒精产生的废醪液COD值较高,一般采用氧化塘工艺或蒸发浓缩工艺处理。氧化塘处理工艺主要是将酒精废醪液置于氧化塘内降解,降解后的酒精废液用于轮灌蔗田,该工艺系统设备简单、生产成本低,但是长期灌溉会导致蔗田土壤板结而不利于甘蔗的生长,因而该工艺方法在有些地区不被接受。糖蜜酒精废醪液另外一种处理方式即蒸发浓缩处理工艺,浓缩的酒精废醪液可作为专制锅炉的燃料燃烧也可以送入喷雾干燥系统制肥。本文主要就废糖蜜酒精废醪液蒸发浓缩工艺进行研究。

2 工艺技术

2.1 工艺方案

以糖厂废糖蜜为原料生产酒精时,每生产一吨酒精大概可排出十二吨酒精废醪液。废醪液干物质含量约10%~13%,COD含量约130000~150000mg/L,高时可达170000mg/L,pH值4~6.5之间。由于酒精废醪液呈酸性,故先利用石灰乳将其pH调至6.8~7.2后进行加热浓缩处理。进入蒸发系统之前酒精废醪液锤度10~13°Bx,浓缩后浓缩物锤度60~65°Bx。本浓缩工艺主要由加热工段与蒸发工段组成,采用四级加热与六罐五效真空蒸发工艺。

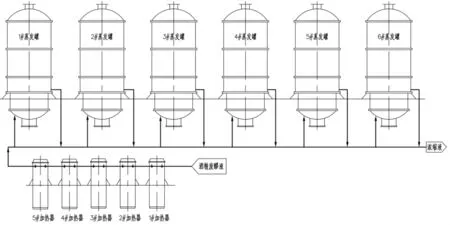

加热器工段由5台列管式加热器组成,其中4台运行1台轮洗备用,为了提高加热效率、节约蒸汽消耗量,酒精废醪液在进入蒸发罐之前,利用不同品质的蒸汽对其进行四级加热。由于多效蒸发具有热效率高、耗汽量少等优点,故选用多效蒸发方案。当蒸发效数越多,单位蒸汽的消耗量越小,操作费用低,但是效数过多设备投资大,温度差损失也大[1],结合甘蔗糖厂蒸发工艺,故选用六罐五效真空蒸发工艺。蒸发系统由6台Robert式蒸发罐组成,其中5台运行1台轮洗备用。加热后的酒精废醪液从蒸发罐的底部入料,循环管出料。根据五效蒸发热力方案,从一效蒸发罐至五效蒸发罐罐内压力依次降低,前效蒸发罐的物料能自动流入后效蒸发罐。前两效蒸发罐处于正压状态下运行,最后两效蒸发罐处于真空状态下运行。五效蒸发罐汽室汁汽引入高效喷射式冷凝器,通过向冷凝器中泵入循环水来产生蒸发过程中所需要的真空。加热蒸发物料流程图,如图1所示。

图1 加热蒸发物料流程简图

由于酒精废醪液中含有钙盐等,当加热器与蒸发罐运行一段时间后易使加热管结垢,从而导致传热效率降低,需对设备进行清洗。加热器与蒸发罐的轮洗通过物料阀、蒸汽阀、汽凝水阀等阀门的切换来实现。在实际生产中,利用高压清洗机对加热器与蒸发罐的加热管进行冲洗。

2.2 加热系统热力方案

酒精废醪液的加热分为四级:利用三效蒸发罐的汁汽对其进行一级加热,将其温度从约75℃加热到约85℃;利用二效蒸发罐的汁汽对其进行二级加热,将其温度从约85℃加热到约97℃;利用一效蒸发罐的汁汽对其进行三级加热,将其温度从约97℃加热到约107℃;利用混合蒸汽对其进行四级加热,将其加热至约117℃。加热系统产生的汽凝水排入蒸发系统的等压排水系统进行统一处理达标后外排。

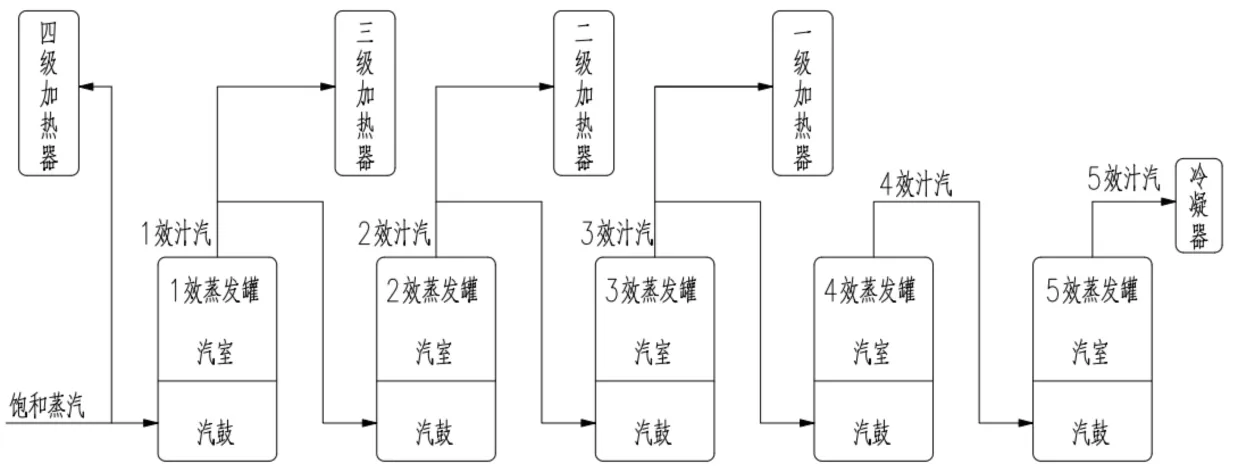

2.3 蒸发系统热力方案

蒸发系统选用六罐五效真空蒸发系统。五效蒸发热力方案:一效蒸发罐以混合蒸汽作为热源,二效蒸发罐以一效蒸发罐汁汽为热源,三效蒸发罐以二效蒸发罐汁汽为热源,四效蒸发罐以三效蒸发罐汁汽为热源,五效蒸发罐以四效蒸发罐汁汽为热源进行蒸发浓缩,五效蒸发罐汁汽引入冷凝器。利用高效喷射式冷凝器维持蒸发系统生产所需要的真空。选用等压排放系统收集蒸发过程中产生的汽凝水。其中,真空蒸发有如下优点[2]。

一是在真空下蒸发,可以多次利用蒸发的热能,同时减少蒸汽消耗量;二是操作灵活性大,因为蒸发系统配有冷凝器,而冷凝器具有缓冲作用,能适应负荷的变化;三是由于在低温下运行,从而避免温度过高而导致物料变性。

糖蜜酒精废液浓缩所采用“六罐五效”真空蒸发工艺,同甘蔗糖厂澄清蒸发工段的蒸发工艺有相似之处,但是也有不同之处。在糖厂蒸发工段,由于除抽取一部分汁汽供加热器加热之外,还需抽取大量的一效、二效和三效的汁汽去成糖工段煮糖,因此前几效蒸发罐面积大而后几效蒸发罐面积小。而酒精废醪液蒸发系统,除抽取一部分汁汽加热废醪液及作为下一蒸发罐的热源外,无其他用途,故蒸发罐的面积不用按前效罐大后效罐小来配置,可以按均值选型。

2.4 热力方案简图

本蒸发浓缩系统的热源为饱和蒸汽,热力方案如图2所示。

图2 热力方案简图

无论是在列管式加热中还是在蒸发罐中,加热蒸汽、汁汽与物料不直接接触,故需对生产过程中产生的汽凝水进行回收和利用。汽凝水的排放选用等压排放系统,选用8台等压罐,分三组。第一组由3台等压罐串联组成,用于混合蒸汽产生汽凝水的回收;第二组由2台等压罐串联组成,用于二效汽凝水的回收;第三组由3台等压罐串联组成,用于三、四、五效汽凝水回收。四级加热器产生的汽凝水排入第一组等压罐,由于与废液无接触可以泵入热电站系统,作为锅炉回水用;三级加热器产生的汽凝水排入第二组等压罐,即为二效汽凝水;二级加热器与一级加热器产生的汽凝水排入第三组等压罐,即为末效汽凝水。二效与末效汽凝水COD含量偏高,约1000~2000mg/L,一般采用厌氧工艺处理,产生的沼气达标后才能排放或者回用。

2.5 生产关键控制点

随着科学技术的发展,自动化控制系统越来越被各工厂重视。自动化水平的提升与应用,可稳定生产、提高生产效率、降低能耗、降低劳动强度和减少人工成本。将自控系统引入本酒精废醪液浓缩系统有利于工厂智能化的提升。酒精废液浓缩系统控制点主要有如下。

2.5.1 箱体液位控制

通过与箱体相连的变频泵的转速来控制。

2.5.2 加热器出口物料温度控制

通过加热器蒸汽进口管上的调节阀与出口物料温度进行控制,如果检测到加热器出口物料温度偏低,即加大蒸汽阀的开度,反之亦然。

2.5.3 蒸发罐液位控制

通过蒸发罐入料调节阀与液位进行控制,如果检测到蒸发罐液位偏低,即加大入料阀的开度,反之亦然。

2.5.4 末效蒸发罐出口浓缩物锤度控制

方法一般有两种:方法一,通过末效蒸发罐物料流量与末效蒸发罐物料锤度进行控制。在末效蒸发罐物料出口管上设置调节阀,当锤度计检测到末效蒸发罐出口物料锤度偏低时,减小出料阀门的开度,反之亦然。方法二,通过一效蒸发罐进入二效蒸发罐汁汽量与末效蒸发罐物料锤度进行控制。在二效蒸发罐入汽管上设置调节阀,当锤度计检测到末效蒸发罐出口物料锤度偏低时,即加大调节阀的开度,反之亦然。由于方法二不影响物料进料量,效率较高,因此优先选用方法二。

2.5.5 蒸发罐真空系统控制

在冷凝器循环水进口管上设有调节阀,根据蒸发罐汽室真空控制调节阀开度,同时加入冷凝器出水温度作为串级调节系统。真空度偏低时加大调节阀的开度,反之亦然。

3 结论与讨论

蒸发浓缩后的酒精废醪液既可以送入专制锅炉燃烧也可以送入喷雾干燥系统进行制肥,各企业可根据生产需求选择下一步路线,从而可解决糖蜜酒精生产中的环保问题。

蒸发浓缩处理是酒精废醪液处理方式之一,但并不是非常理想的处理方式,需行业工作者去研究新工艺、新技术、新设备,开发出能耗低、投资省的工艺技术。