基于增量式PID算法和逆变调功的外层空间温度环境模拟系统设计

代海林 袁伟峰 贺 云 张丽丽 张 涛

(北京卫星环境工程研究所,北京,100094)

引 言

为了确保航天飞行器中各种关键仪器和设备安全可靠地工作,往往需要建立外层空间环境模拟系统进行性能测试和可靠性试验[1]。外层空间指的是地球大气层及其他天体之外的虚空区域,温度变化剧烈,还有辐射、电磁场等。由于空间辐照中的中子和质子通过形成原子位移效应,使半导体产生永久性损伤而失效,从而大大增加了空间环境辐照场、温度场和电磁场等多物理场耦合环境模拟的难度。目前,国内外大都是单独进行高能辐照、温度场或者电磁场环境模拟,很少见两个或多个物理场耦合环境的模拟[2-5]。

本文在考虑辐照的前提下,建立了外层空间温度和辐照环境模拟系统的结构模型,选用制冷机组和加热组件对系统进行加热和制冷,结合防冻液循环与气体循环的方式实现了环境模拟温箱温度的远程控制和防辐照设计。在温箱温度控制方面,将整个温度控制过程分为制冷、加热和保温3个阶段并分别进行控制,温控效果良好,可以满足空间温度环境模拟的要求。

1 空间温度环境模拟系统组成

根据待测试设备的需要,确定了温度环境模拟的技术指标:(1)温度环境模拟温箱可承受辐照总剂量≥50 krad;(2)温箱温度范围-20~60℃;(3)温度控制精度±1℃;(4)变温速率3~15℃/h;(5)温变误差优于3℃/h。

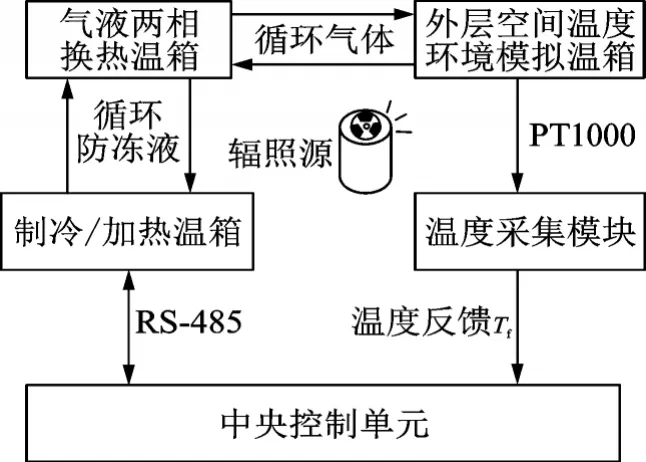

由于所模拟的空间温度环境系统需要接受高剂量辐照(≥50 krad,由专门的辐照场所提供),因此系统结构必须进行防辐照设计。基于此,建立了外层空间温度、辐照环境模拟系统的结构模型,即仅将温度环境模拟温箱放置在辐照场中,其余设备尽量远离辐照区域,通过防冻液循环与气体循环的方式实现环境模拟温箱温度的远程控制[6]。同时,对辐照敏感的设备进行抗辐照设计。空间温度环境模拟系统的组成如图1所示。

图1 空间温度环境模拟系统的组成Fig.1 Composition of the space temperature environment simulation system

由图1可见空间温度环境模拟系统主要由辐照源、温度环境模拟温箱、气液两相换热温箱、制冷/加热温箱、中央控制单元、温度采集模块、防冻液循环泵及管路,以及气体循环风机及管路等组成。其中,温度环境模拟温箱放在辐照场内正对辐照源,中央控制单元放在辐照场外面,制冷/加热温箱放在辐照场内距离辐照源较远的迷宫(指的是具有多个直角拐弯的通道,辐照剂量每经过一个直角拐角衰减99%[7])出口,气液两相换热温箱放在环境模拟温箱附近。制冷/加热温箱与气液两相换热温箱之间采用循环泵和10 m长的管路进行防冻液的循环,气液两相换热温箱和环境模拟温箱之间采用循环风机和2.5 m长的管路进行冷热气体的循环,与气体相比,防冻液具有大比热容、流速稳定且可采用细管传输,可有效减小远距离传输的热损耗。试验结果表明,采用防冻液远距离传输与气体短距离传输相结合的传输方式,大大减小了工质传输过程中的温度变化,提高了环境模拟温箱的温度可控性。

在制冷/加热温箱中,安装有制冷机组和加热装置,分别对温箱中的防冻液进行制冷和加热。其中,制冷机组的冷凝器安装在温箱的上半部分,加热棒布置在温箱的底部,二者都浸泡在防冻液中。

系统采用环境模拟温箱进气口的温度反馈信号Tf来闭环调节制冷/加热温箱中防冻液的温度。首先,温度采样电路通过传感器PT1000采集环境模拟温箱进气口的温度信号Tf并经RS-485总线反馈至中央控制单元的工控机进行温箱的温度显示;同时温箱温度反馈信号与设定的温度信号一起再通过RS-485总线发送给制冷/加热温箱的温度控制电路,进行加热装置输出功率的调节和制冷机组的启/停控制,实现防冻液温度的控制。温度受控的防冻液再经循环管路传输至气液两相换热温箱,通过换热器转换成温度可控的冷热气体,该气体再通过气体循环管路传输至环境模拟温箱,从而实现环境模拟温箱温度的远距离精确控制。

2 冷热负荷计算及主要设备选择

选择汽车防冻液作为制冷/加热温箱与气液两相换热温箱之间的液体传输介质,主要是基于以下原因[8]:

(1)汽车防冻液的工作温度范围一般在-40~110℃之间,满足环境模拟温箱-20~60℃的温度变化要求,而不会出现低温凝固或高温沸腾的现象;

(2)防冻液具有较大的比热容,与加热/制冷空气相比,可以降低温度的超调量,有利于提高模拟温箱的温度控制精度;

(3)防冻液具有大比热容、流速稳定且可采用细管传输,可以减小远距离传输的热损耗。

2.1 负荷计算

防冻液按照50 kg计算,则当温变速度为15℃/h时,防冻液需要输入/输出的热量为

式中c=3.48 kJ/(kg·℃),则Q=2.61×106J。需要的制冷/加热的功率为

式中:η为效率,按0.6估算。主要考虑散热损失和传输损失,则P=1.21 kW。

因此,根据上述计算结果,采用1.6 kW的制冷机组和加热装置可以满足温变速率为15℃/h的温控要求。

2.2 制冷装置

由于模拟温箱的最低温度为-20℃,因此考虑传输损耗和制冷速度的要求,防冻液的最低制冷温度应低于-25℃,常规R22制冷剂的蒸发温度难以满足要求。因此,制冷剂采用RA404,制冷压缩机选择丹佛斯SC10CL冷柜压缩机,防冻液的最低温度可达-30℃。

考虑到温度变化速率范围为3~15℃/h,温变范围比较宽;同时,低温的制冷机组很难找到变频机组,因此采用2个800 W的定频冷柜制冷机组制冷[9-11]。这样,根据温变速率大小,可以灵活开启一个机组或者两个机组同时开启,从而减小系统温度控制的超调量,提高控制精度。

2.3 加热装置

加热装置采用电阻加热和先进的逆变调功技术,其工作原理框图如图2所示。

图2 加热装置工作原理图Fig.2 Schematic diagram of heating equipment

在图2中,加热器采用电阻丝加热,电阻丝封装在不锈钢管内。加热电路采用Buck主电路,主要由IGBT功率开关管T1、快恢复二极管D1构成[12-13]。全桥整流电路将输入的AC220 V交流电进行整流,然后通过Buck斩波电路中IGBT功率开关管的导通和关断实现加热功率的调节。

Buck电路中IGBT功率开关管的PWM控制脉冲的频率为18 kHz左右,改变IGBT开关管的占空比就可以调节加热功率,从而实现加热温度的精度控制。

2.4 温度传感器

温度传感器采用PT1000铂电阻,其温度和电阻值拟合曲线如图3所示。

从图3可以看出,PT1000温度传感器具有良好的线性度,约4 Ω/℃,具有较高的分辨率,可以满足温箱温度控制的需要。

图3 PT1000温度和电阻值拟合直线Fig.3 Temperature and resistance fitting line of PT1000

2.5 温度采样电路

温度采样电路如图4所示。在图4中,由LM4040A产生4.1 V电压基准,PT1+和PT1-连接至PT1000热敏电阻,阻值用Rp表示;R3,R4的阻值为 1 kΩ,R5的阻值为900 Ω,对应-25.5℃。PT1000热敏电阻反馈的电压信号(PT1+)与-25.5℃时的标准电阻分压值(1.942 V)进行差动运算放大,得到温度信号Tf1。其中,运算放大器采用LM258单电源运放,差动放大倍数为10倍。

图4 温度采样电路Fig.4 Temperature sampling circuit

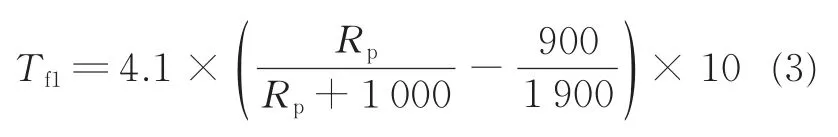

可计算温度信号Tf1为

当温度为-20℃时,对应的输出电压为0.24 V;当温度为0℃时,对应的输出电压为1.08 V;当温度为60℃时,对应的输出电压为3 V。

3 温度控制方法

由于环境模拟温箱的温度控制在加热阶段需要采用加热棒进行升温,而在降温阶段则是靠制冷机组进行制冷,保温阶段为了维持恒定的温度则时而需要加热,时而需要制冷,因此在实施温度控制时,需对加热阶段、制冷阶段和保温阶段分别给予控制。

3.1 温度控制原理

外层空间环境模拟温箱的温度设定值是通过中央控制单元的工控机预先设定温变曲线、循环次数,然后通过RS-485通讯网络下载到制冷/加热温箱的MC9S12XEP100MAL单片机进行控制。温度控制的目的就是使实际的温度能够按此预设的温变曲线和循环次数进行变化。

温度控制系统工作原理如图5所示。在图5中,温度控制系统的控制器对应MC9S12XEP100MAL飞思卡尔单片机,执行器对应制冷机组和加热装置,测量变送对应PT1000温度传感器,被控对象对应外层空间温度环境模拟温箱,被控量为模拟温箱进气口的温度。由于该温度控制系统具有较大的惯性,控制周期设置为10 s。

3.2 加热阶段

加热阶段的判断:ΔTvg>0,ΔTvg为设定的温变速度。

图5 温度控制系统工作原理Fig.5 Schematic diagram of temperature control system

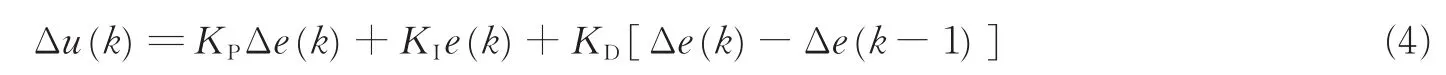

由于加热控制采用逆变调功技术,可以实现加热功率的连续调节,因此采用增量式PID控制算法进行加热阶段的温升控制[14-16]。

一般地,增量PID形式为

式中:e(k)为当前时刻的温度误差;Δe(k)=e(k)-e(k-1);KP为比例常数,能迅速反映误差,从而减小稳态误差,但KP的增大会引起系统的不稳定;KI为积分常数,可以消除稳态误差,但积分作用太强会使系统超调加大和引起系统振荡;KD为微分常数,可以减小超调,克服振荡,加快系统的动态响应速度。

根据数字PID控制器的增量输出Δu(k),可以得到输出控制量u(k)为

由于文中温控系统的热传递过程比较复杂,系统参数随着温度改变而不断变化,不易得出精确的系统模型。为了提高系统的控制精度,加强控制的鲁棒性,加热阶段采用模糊PID进行控制。

模糊PID是以温差e和温差变化率ec作为模糊控制器的输入,以PID参数KP,KI,KD作为模糊控制器的输出,利用模糊控制规则对PID参数进行在线调整,通过输出的控制量,驱动执行机构以减小偏差,直到把温度控制在允许范围内。模糊PID的控制框图如图6所示。

图6 模糊PID控制框图Fig.6 Fuzzy PID control block diagram

将温差e和温差变化率ec模糊化后,得到模糊变量E和EC。设E,EC,KP,KI,KD的模糊子集均为{NB,NM,NS,ZO,PS,PM,PB}。这 5个变量的论域均为[-6,6],量化因子Ke=0.83,Kec=0.5,各输入输出服从三角形隶属函数分布,函数分布曲线如图7所示。

图7 隶属函数曲线Fig.7 Membership function curve

根据实际操作经验,建立了KP,KI,KD的模糊规则,规则控制表如表1所示。表1中ΔKP,ΔKI,ΔKD的输出比例因子均为1。由规则控制表可以得到实际的控制参数为

式中:KP0,KI0,KD0为参数初始值。将KP,KI,KD三个参数代入增量式 PID 算法的式(4,5)中,即可得到输出控制量u(k)。输出控制量u(k)经单片机电路的D/A转换电路变换成模拟量Ug,然后传输至SG2525A,调节PWM脉冲的宽度,进而改变IGBT的导通时间,实现加热功率的快速调节,从而实现温度控制。

表 1 ΔKP、ΔKI、ΔKD的规则控制表Tab.1 Rule control table for ΔKP,ΔKI,ΔKD

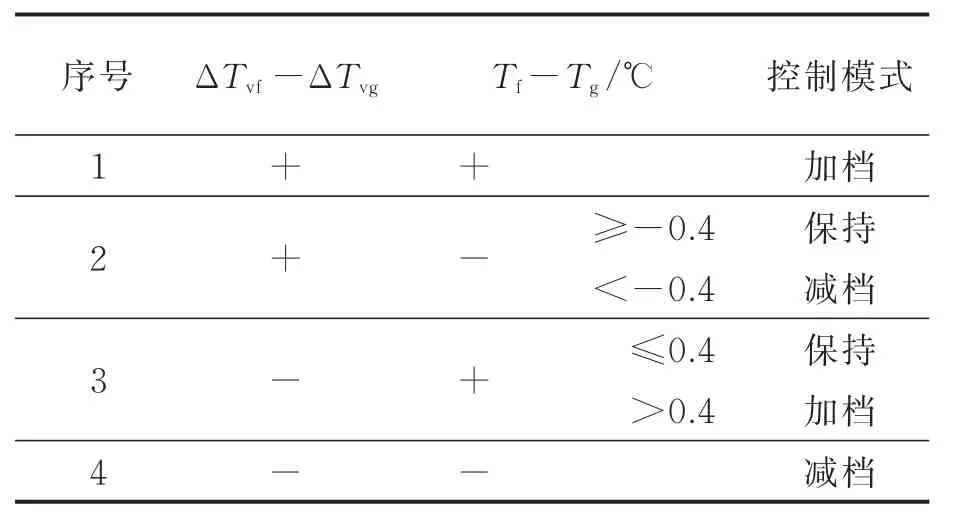

3.3 制冷阶段

制冷阶段的判断:ΔTvg<0。将两台制冷压缩机分为3个档位:0档(无压机启动)、1档(1个压机启动)和2档(2个压机启动),首次启动制冷时默认为1档。因此制冷控制主要包括加档、减档和保持3种控制模式。各种控制模式切换的模糊判据如表2所示。其中,ΔTvf为实际的温度变化速度。

表2 制冷阶段控制模式切换的模糊判据Tab.2 Fuzzy criterion of control mode changing in the cooling stage

3.4 保温阶段

保温阶段的判断:ΔTvg=0。由于ΔTvg=0,因此保温控制应尽量使|ΔTvf|趋近于0。如果ΔTvf>0,且Tg>Tf-0.4,则切换至制冷控制模式;如果ΔTvf<0,且Tg<Tf-0.4,则切换至加热控制模式;否则,保持当前控制模式。保温阶段的制冷控制模式和加热控制模式与加热阶段、制冷阶段的控制方法基本相同。

4 试验结果分析

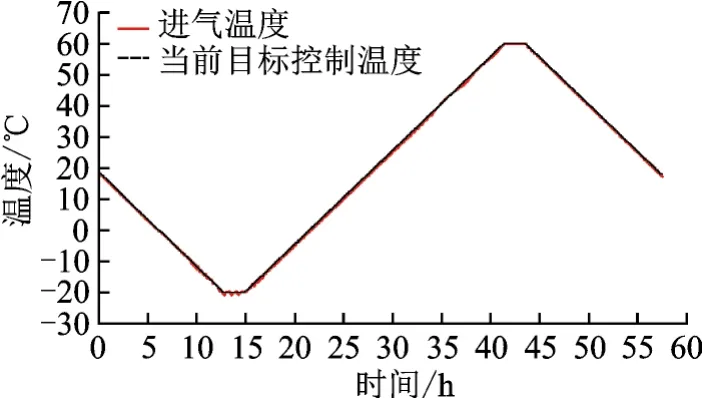

在空间温度环境模拟系统联调成功后,进行了加热、制冷和保温,以及3℃/h和15℃/h温度变化试验,试验的结果如图8—12所示。

由图8可以看出,在加热阶段,由模糊PID控制的环境模拟温箱的实际温度反馈值与设定的温度曲线拟合得非常好,温度控制精度达到了0.1℃,而传统PID方式的控制效果则不是很理想,表明所采用模糊PID控制算法和逆变调功方法具有优良的控温效果。

由图9可以看出,由于制冷机组的档位较少,不能实施精细的制冷量控制,因此环境模拟温箱的实际温度反馈值与设定的温度曲线存在一定误差,但是温度误差均在允许范围±0.5℃以内,小于±1℃,可以满足系统的温度控制要求。

由图10可以看出,在高温60℃保温时,主要为加热控制模式,保温初始阶段温度超调量小(低于0.2℃),且保温过程温度恒定,控温精度高,效果较好;在低温-20℃保温时,主要为制冷控制模式,温度波动较大,实际的温度反馈值在-20℃附近波动,但其最大的温度误差为0.7℃,温度误差均在允许范围内。

图8 加热阶段温变曲线Fig.8 Temperature variation curve of heating stage

图9 制冷阶段温变曲线Fig.9 Temperature variation curve of cooling stage

图10 保温阶段温度曲线Fig.10 Temperature variation curve of heat preservation stage

由图11和图12可以看出,在温度变化速度分别为3℃/h和15℃/h的一个循环周期内,环境模拟温箱的温度反馈值和设定的温变曲线拟合良好,达到了-20~60℃温度变化范围、±1℃温度控制精度、3~15℃/h变温速率等主要技术指标,满足空间温度环境模拟系统的使用要求。

图11 3℃/h温变曲线Fig.11 Temperature variation curve at speedof 3℃/h

图12 15℃/h温变曲线Fig.12 Temperature variation curve at speedof 15℃/h

5 结束语

(1)建立了外层空间温度、辐照环境模拟系统的结构模型,结合防冻液循环与气体循环的方式实现了环境模拟温箱温度远程控制和防辐照设计。

(2)将温控过程分为加热、制冷和保温3个阶段,并分别进行控制。加热阶段采用增量式PID控制算法和逆变调功方法进行控制,制冷阶段根据温变速率和温度误差进行模糊控制,而保温阶段则采取加热和制冷联合控制的方法,温控效果良好。

(3)环境模拟温箱的温变曲线和设定的温变曲线拟合良好,能够达到-20~60℃温度变化范围、±1℃温度控制精度、3~15℃/h变温速率等主要技术指标,满足空间温度环境模拟系统的使用要求。