中国CO2驱油与埋存技术及实践

胡永乐,郝明强,陈国利,孙锐艳,李实

(1.中国石油勘探开发研究院,北京 100083;2.中国石油吉林油田公司,吉林松原 138000)

0 引言

气候变化与温室气体减排越来越受到国际社会的关注。根据BP公司对全世界各个国家CO2排放量的统计[1-2],2017年度全世界排放的CO2总量达334.44×108t;中国排放的CO2量为93.32×108t,占全世界的27.9%,比2016年多排放1.26×108t,占比增加0.3%,减排压力较大。CO2驱油与埋存技术在利用CO2进行驱油提高石油采收率的同时,实现了CO2的地质埋存,是兼具经济效益和社会效益的一项技术,也是在目前经济技术条件下温室气体减排最为有效的一种方式[3-4]。

国外CO2驱油技术研究起始于20世纪50年代[5],历经30年攻关试验,到20世纪80年代形成应用技术并逐渐商业化推广。进入21世纪,随着国际社会对温室气体减排的关注、油价的高企以及工程技术的进步,进一步助推了CO2驱油技术的快速发展[6]。经过60多年的发展,CO2驱油各项配套技术基本成熟,但目前的CO2驱油技术主体仍然是混相驱油技术[7]。CO2非混相驱油项目开始相对较晚,直到1998年11月,才实施了第1个工业化CO2非混相驱油项目(Sho-Vel-Turn),因项目失败率较高,一直发展缓慢。

美国是世界上CO2驱油项目最多的国家,占全球总数的90%以上,CO2驱年产油量连续5年在1 500×104t左右,提高石油采收率7%~15%;其中,混相驱油项目109个,年产油量超过1 440×104t[1-2]。CO2混相驱油技术已经成为美国重要的提高石油采收率方法之一,目前美国正以提高石油采收率25%为目标,研发新一代CO2驱油技术,该技术通过增大CO2注入量、优化注采井布局、添加聚合物或其他增黏剂改善流度等方法进一步降低残余油饱和度,进而大幅度提高石油采收率[8]。

目前,国外大规模综合性的CO2埋存项目主要集中在美国和欧洲,约占世界总项目数的62%,其次是加拿大和澳大利亚。CO2排放源主要来自电厂,占52%;其次是天然气处理和合成气,分别约占20%和14%,还有少量来自煤液化、化肥、制氢、钢铁、炼油及化工行业。项目规模多数大于100.0×104t/a,运输距离多数超过100 km[3]。近年来,盐水层埋存CO2项目逐渐增多[9-10]。

国内自20世纪60年代开始关注CO2驱油技术,开展了CO2驱油室内研究,并在大庆油田葡Ⅰ4—7层和萨南东部过渡带开展了矿场试验;90年代,在江苏富民油田开展了CO2吞吐现场试验[11]。但由于认识不足、气源条件限制、气窜严重等原因,2000年之前中国的CO2驱油技术一直发展缓慢。最近10余年来,中国加大了CO2驱油与埋存关键技术的攻关力度,2005年中国石油勘探开发研究院与中国科学院等联合发起了《中国的温室气体减排战略与发展》香山会议,在会上提出CO2捕集、利用与埋存结合的概念(CCUS)。自“十一五”以来,先后设立多项CO2减排、储存、资源化利用、埋存等国家级项目,针对中国陆相油藏原油特点和储集层特征,开展重点攻关,并取得了重要进展。同时,在大庆油田芳48区块、树101区块、海拉尔油田,吉林油田黑59区块、黑79区块、黑46区块、伊59区块,胜利油田高89-1区块,中原濮城油田,江苏草舍油田,冀东柳北油田,腰英台油田等多个地区的不同类型油藏开展了先导试验,以加快技术的规模化推广应用[12-13]。目前,中国石油长庆油田公司在黄3井区针对高矿化度油藏、新疆油田公司在八区530井区针对砂砾岩油藏分别开展CO2驱油与埋存技术攻关和先导试验,如果试验成功并进行推广,将对鄂尔多斯盆地和准噶尔盆地大幅度提高石油采收率和CO2地质埋存产生积极影响。

中国CO2埋存项目与国际相比,运行及执行项目中具有完整产业链的项目少、规模小、捕集对象类型相对单一,无长距离运输管道,捕集的CO2多以食品、化工等利用为主,盐水层埋存CO2的项目少[14-15]。

本文系统阐述了近年来中国CO2驱油与埋存理论及技术的最新进展,并针对CCUS技术发展所存在的问题,提出了下一步发展方向;详细介绍了吉林油田4个CO2驱油与埋存矿场试验区的实施情况及应用效果,以及所取得的经验和启示,为进一步发展CO2驱油与埋存技术并扩大应用规模提供借鉴和参考。

1 CO2驱油与埋存理论与技术

1.1 CO2驱油与埋存机理

1.1.1 CO2与原油间的组分传质特征

气液两相间的组分传质现象是气驱开发的独特现象。由于中国陆相原油中蜡含量和重烃含量较高,且地层温压下CO2多为超临界状态,其与原油烃组分间的传质规律较复杂[16-19]。

从图1可以看到,3种不同原油与CO2之间的传质、相变过程大致相同:①初始压力(10 MPa)条件下,油与CO2界面清晰可见;随着压力的增加,CO2逐渐向油中溶解,油相体积增加,气相体积缩小;此时油气间的传质以CO2溶入油相为主;②由于CO2溶入油相使得油相变轻,当压力继续增加时,气液间传质速率加快,此时以原油组分被大量萃取为主;③继续增加压力,油气传质加剧,气相的液体性质逐渐显现,液相的气体特征进一步增强,当CO2富化气密度与地层油密度相当时,油气快速混相,油气界面完全消失。但是,3个体系气液的传质剧烈程度和混相过程持续时间存在差异,轻质易挥发油与CO2的气液传质最为剧烈,3种油样随重组分含量增大,最小混相压力也逐渐升高。

图1 不同类型原油与CO2体系动态混相过程

实验过程中在不同气相区域(图1c中①—④号区域)取样,用色谱仪定量分析气体样品的组分。①号区域(上层)的气相以CO2为主,有少量的C2—C5组分;②号区域(油气界面)附近的气相中,C2—C6组分含量明显增加。当压力增加时,③号区域的气相颜色比①号区域深,且轻质组分扩展为C2—C10;④号区域的气相中组分扩展为C2—C15。结果表明,在油气体系中,烃分子越小,向气相传质转移越快;油气相间传质是气相富化和液相变“轻”的过程;轻烃组分C2—C6具有强传质能力,其次是C7—C10、C11—C15等组分。这说明,除了国际公认的“C2—6是决定混相的关键组分”以外,C7—15也是影响CO2-原油混相的重要组分。

1.1.2 CO2微观驱油机理

注入压力、孔隙大小、界面张力、驱油时机等是影响CO2微观驱油效果的重要因素[20-21]。

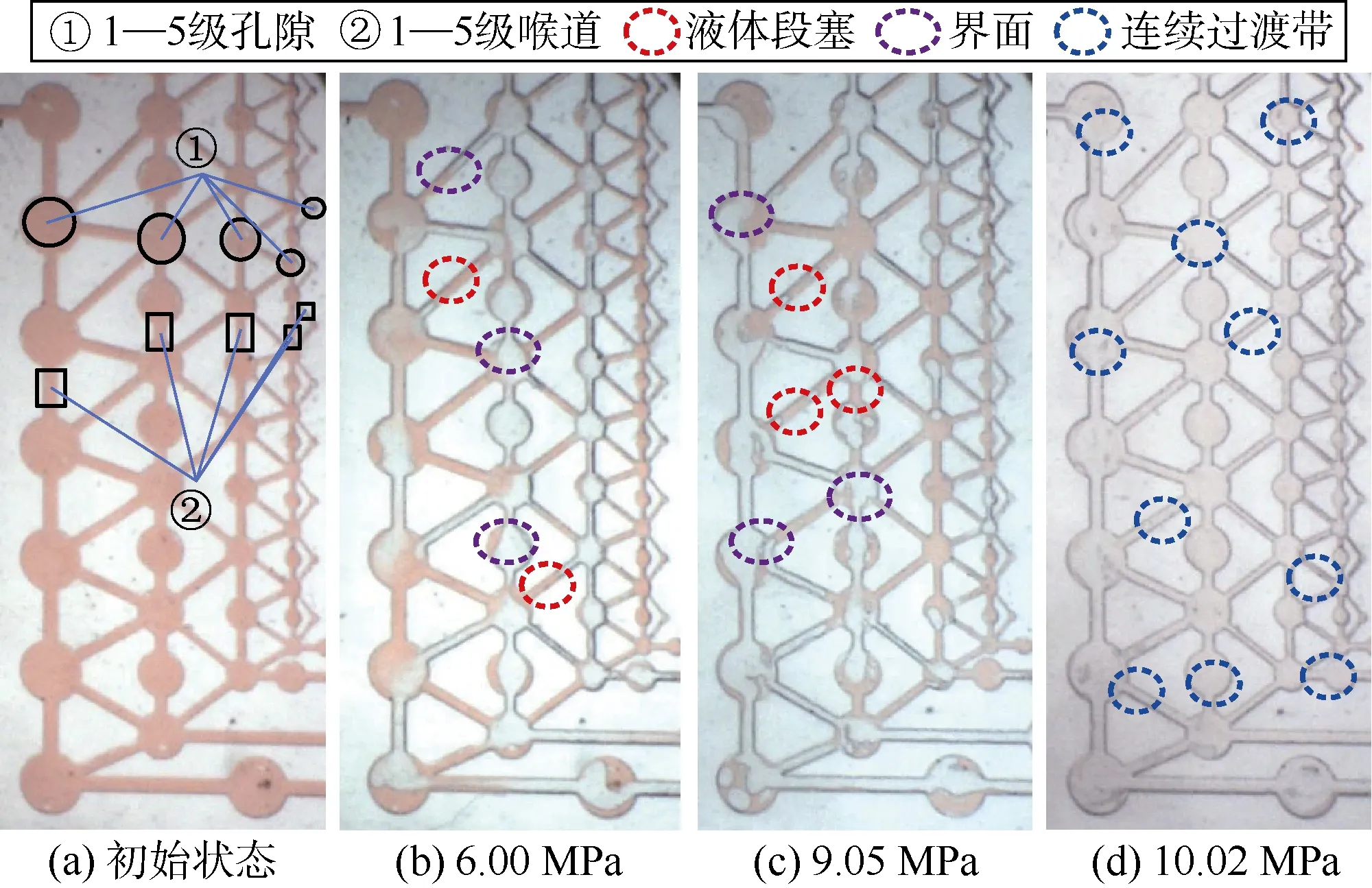

图2是温度为50 ℃、不同压力条件下CO2微观驱油实验结果。模型中粉红色部分为原油、白色(或无色)部分为CO2,模型的不同形状代表孔隙和喉道,喉道直径由小到大分为20,100,200,300,400 μm 5个级别。初始状态下注入CO2,原油与CO2间的界面明显;6.00 MPa 和9.05 MPa时注入CO2,原油与CO2间出现一个浅色液体段塞,段塞与原油、段塞与CO2间均存在界面;10.02 MPa时注入CO2,原油与CO2间出现一个连续过渡带,界面消失。与初始状态相比,提高CO2驱替压力,原油采出程度提高;压力升至混相压力后,原油采出程度大幅提高。

图2 不同压力下的CO2驱油效果

孔隙大小对CO2微观驱油机理的影响实验表明,随着压力的升高,孔隙由大到小逐步完成混相,在同等条件下,孔隙越小,最小混相压力越大,但混相压力的增加幅度不大,如50 ℃时20 μm孔隙出现混相的压力较400 μm孔隙大概高出0.2 MPa左右。

不同界面张力条件下微观CO2驱油实验结果显示,在高界面张力(8.32 mN/m)条件下,CO2作为非润湿相首先将孔隙中央的原油驱替出,二者界面明显,呈段塞状流动。同时,界面张力的存在会使得CO2很难进入小孔隙,小孔隙中的原油动用程度低。而在低界面张力(0.91 mN/m)条件下,CO2容易将孔隙边缘的油膜逐层剥离下来,呈分散态漂浮在CO2中。同时,界面张力变小使得CO2容易进入小孔隙,小孔隙中的原油动用程度明显提高。

为了研究CO2驱油时机不同对开发效果的影响,在CO2-原油体系混相条件下,进行水驱后CO2驱油和直接CO2驱油实验对比,发现在水驱后进行CO2驱油,早期的水驱会使油水分布变得十分复杂,部分油会被水包裹,阻碍后期注入的CO2与油的接触,使得该部分油无法采出;而直接采用CO2驱油时,孔隙中的油几乎全部被采出。由于水相干扰了CO2-原油的混相进程,直接CO2驱油时的最小混相压力会低于水驱后CO2驱油的最小混相压力。

1.1.3 CO2埋存机理

CO2埋存类型主要分为地质埋存、海洋埋存和植被埋存3种,其中地质埋存技术相对最为成熟。目前,国际公认的适合CO2埋存的主要地质体有油藏、天然气藏、咸水层和煤层等[6]。

油藏储集层是目前经济技术条件下CO2地质埋存的理想场所,一方面在油田开发过程中已对油藏的地质属性有了较为清晰的认识,可以实现CO2安全有效埋存,保护生态环境;另一方面可以大幅度提高石油采收率,带来一定经济效益。CO2在油藏中的埋存形式包括:构造埋存、束缚埋存、溶解埋存和矿化埋存等,影响CO2在油藏储集层中埋存量的主要因素有:构造圈闭大小、毛细管压力、地层水矿化度、原油和地层水的组分组成、油藏温度和压力、岩石压缩系数、盖层封闭性、储集层矿物组成、CO2-地层水-岩石矿化作用的反应时间等。

在天然气藏中埋存CO2一般采用直接注入方式,主要机理为气体置换、溶解滞留、物理圈闭等,气藏压力和水动力扩散是主要控制因素。中国大多数气藏受底水侵入影响,物理埋存空间会缩减,溶解滞留量会增大。在煤层气藏中埋存CO2一般也是采用直接注入的方式,主要机理也是气体置换、溶解滞留、物理圈闭等,置换系数和底水溶解是主要控制因素。中国深部煤层气藏需考虑水侵影响,CO2与甲烷竞争吸附,其置换系数为1.2~1.8。

盐水层是CO2地质埋存的主要场所。国际能源署(IEA)对全球CO2地质埋存总量的评估为10 850×1012t,其中盐水层封存占埋存总量的92%[22]。在盐水层中埋存CO2一般采用连续注入方式,主要机理为溶解滞留、矿化反应、物理圈闭等,水动力扩散和溶解系数是主要控制因素。咸水层中CO2水动力扩散过程中,溶解有效范围受水的矿化度影响,溶解埋存量随盐水矿化度的增大而减小,游离相CO2埋存量随岩石压缩系数的增大而略有减少。

1.2 CO2驱油与埋存油藏工程技术

1.2.1 油藏工程参数设计方法

CO2驱油与埋存主要依据油藏地质特征及注气开发特点,对层系组合、井网部署及注入方案等油藏工程参数进行设计、优化和调整[23],整体上以“压力保持促混相、水气交替控流度”为原则进行。井网井距的设计和调整主要考虑气驱控制程度、有效驱替系统建立;注气速度、生产井流压控制则以“保持油藏混相压力和采油速度平衡”为依据进行优化;累计注入量大小则需综合考虑采收率最大化、注入气利用率及采油、地面系统产出气承受能力之间的关系;水气交替注入是进行气驱流度控制的有效方法。

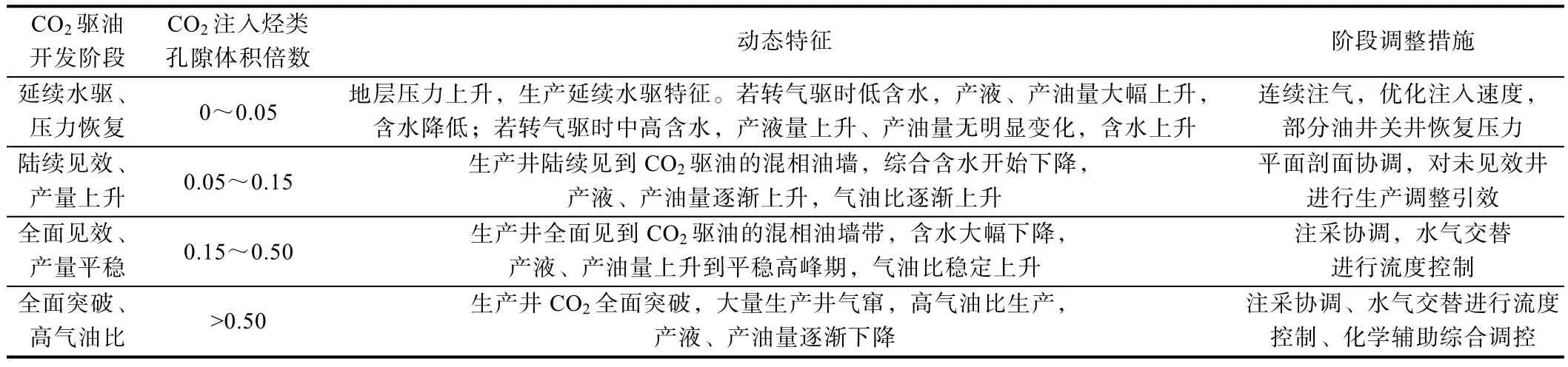

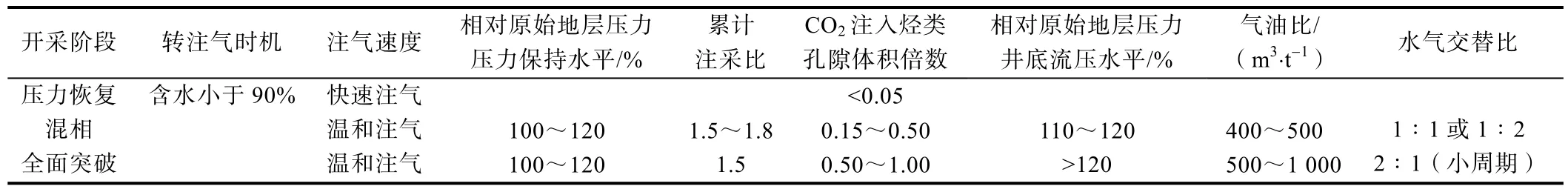

针对中国油藏多层、非均质性强、气源供应及地面处理设施能力相对不足的条件,气驱注入优先使用渐变水气段塞方式,即先注入一个大的连续气驱段塞,然后注入相对小的水段塞,互相交替,气段塞逐渐变小、水段塞逐渐加大,降低CO2气产出量从而提高注入气驱油效率[24-26]。经多年的实践,总结出中国低渗油藏CO2驱阶段驱替特征及调整措施(见表1)与各阶段油藏工程注采参数界限(见表2)。

表1 低渗透油藏CO2驱油阶段驱替特征

表2 低渗透油藏CO2驱油注采设计及调整参数界限表

1.2.2 注采调控技术

影响陆相油藏CO2驱油开发效果的主要因素为地混压差(地层压力与混相压力之差)、储集层物性及非均质性。注采调控的目的是保持混相驱替状态,在合理采油速度下扩大波及体积,防控气体突破,促进见效增产,改善开发效果[27]。注采调控思路和方法为注采协调、水气交替、分层控制和剖面调整。

①保持与促进混相状况。CO2驱油过程中,由于存在储集层非均质性,局部井组会出现气突破或未见到CO2驱油开发效果等现象,因此,矿场试验需要解决合理地层压力保持水平、合理注采比和合理流压控制等生产技术指标控制问题。

②防控气窜。气油比控制过低影响采油速度;过高易气窜,地层压力下降快,影响采收率。因此,应综合分析确定油井合理气油比控制界限值。水气交替注入(WAG)综合了注水和注气2种方法,CO2驱提高石油采收率的机理在于流度比控制良好和连通了水驱未波及到的区域。CO2转WAG时机和水气段塞大小的合理选择将直接影响到地层压力的稳定和WAG驱替效果,以及水驱加气驱提高石油采收率整体潜力的发挥。

③剖面调整。由于受储集层非均质性与高渗条带影响,当注气井组中某些采油井套压上升,CO2含量增加,发生气窜,严重影响生产时,应对注气井进行调剖。当形成气窜通道,影响井组其他采油井CO2驱油效果时,需要通过机械封堵的方法,进一步控制注气井气窜层位。

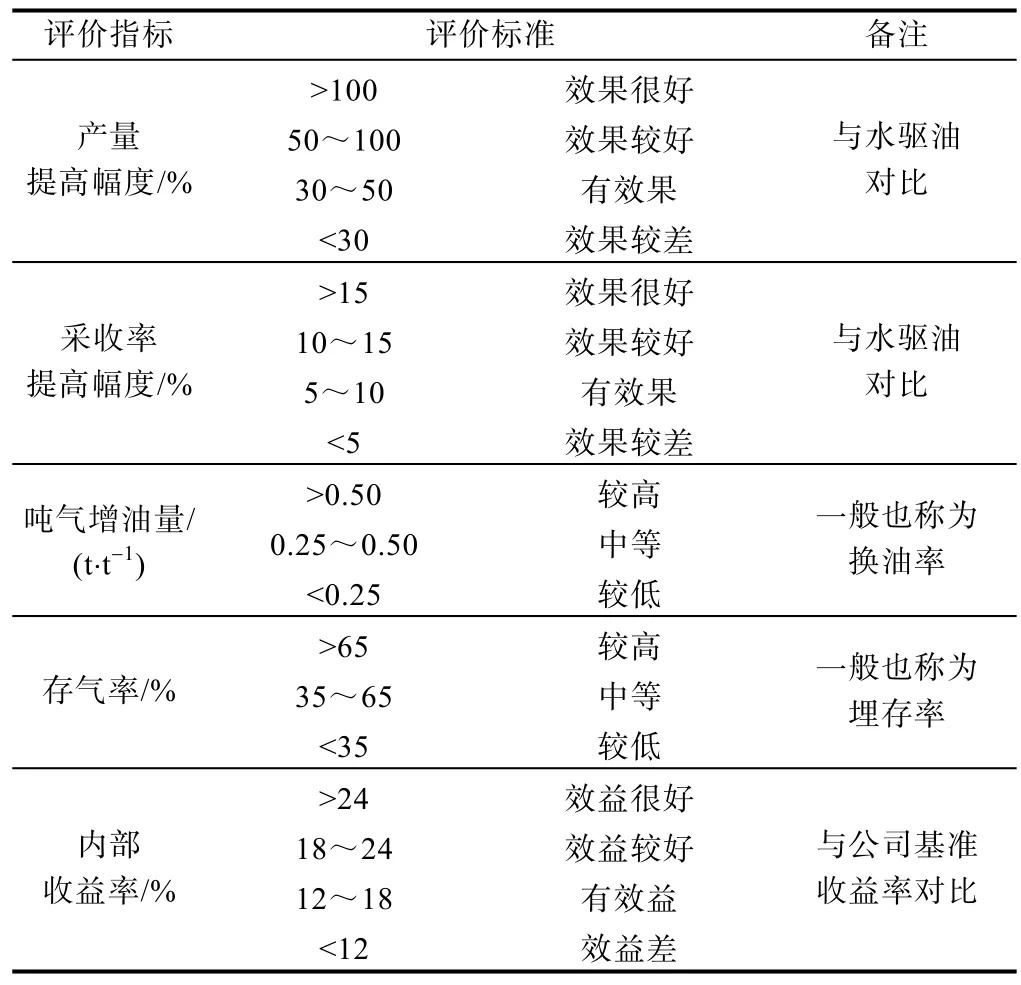

1.2.3 开发效果评价技术

系统规范地评价CO2驱油开发效果是客观衡量CO2驱油项目开发水平的基础。目前,所采用的CO2驱油开发效果评价技术主要是针对CO2驱油的开发特征,参照聚合物驱油开发效果评价方法,立足于与水驱开发效果的对比。这套评价方法和指标体系包括技术、经济和安全环保3个方面15项指标,其中主要评价指标8项,分别为地混压力系数(注气后地层压力与地层原油最小混相压力的比值)、产量提高幅度、吨气增油量、阶段采出程度、采收率提高幅度、存气率、财务内部收益率和环境监测异常率;辅助评价指标7项,分别为累计增油量、年采油速度、含水率下降幅度、新增储量效益、温室气体减排效益、油田开发寿命延长期和腐蚀速率。

根据国内外CO2驱油项目的实际资料,制订了部分主要评价指标的评价标准(见表3)。

1.3 CO2驱油与埋存注采工程技术

1.3.1 CO2分层注入工艺技术

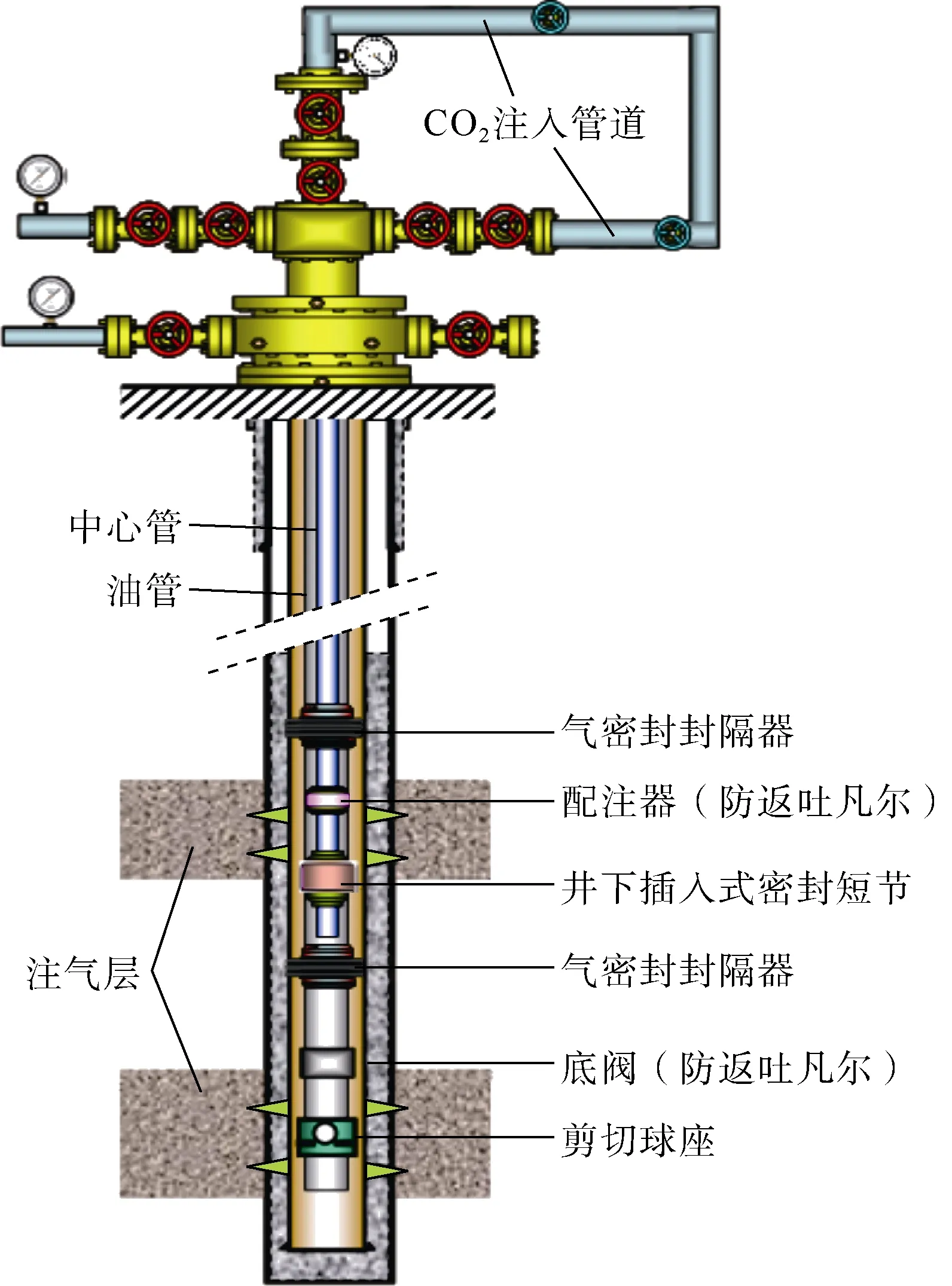

目前,向油藏中注CO2的方式主要有笼统注入和分层注入2种。由于陆相油藏层间非均质性强,采用笼统注气工艺,往往因层间矛盾突出而导致纵向上各油层吸气不均匀,从而影响CO2的波及体积[28]。为了实现分层注气,立足CO2驱油实际井况,对注气井口及井下管柱等进行优化设计,实现地面分注和井下分注,研发了同心双管分层注气工艺(见图3)和井下配注器分层注气工艺。

表3 CO2驱油开发效果评价标准

图3 同心双管注气工艺管柱

同心双管分层注气工艺通过在油管内下中心管,分别用封隔器将两油层封隔开,利用中心管向下部油层注气,中心管和油管间环空向上部油层注气,实现2个油层的分层注气。在工艺设计上需要重点考虑注气井口的设计、注气管柱尺寸的大小和优选。

如果CO2驱油老井套管为非气密封套管,同心双管分层注气工艺只能实现2层分层注气,且后期作业难度大。井下配注器分层注气工艺基于偏心分层注水的思路[29],在井下各层分别用封隔器进行封隔,利用气嘴配注器对不同注入层段进行CO2配注,可以实现2—3层分层注气。

1.3.2 高效举升工艺技术

CO2突破后,采油井出现CO2含量升高、气油比升高、套压升高等问题,常规有杆泵机抽采油工艺对高气油比适应性较差,无法有效保持生产能力。采用高套压、高气油比举升技术,可解决CO2气窜、套压升高等引起的油井举升问题[30]。

针对高气油比油井,在泵下安装气液分离器,将气液进行分离,减少进入抽油泵的气体量,使大部分CO2气体进入油套环空;再应用气举阀助抽,从而达到控制套压、提高举升效率的目的,形成气举-控套一体化举升工艺。该工艺在吉林油田黑59区块应用了6井次,套压明显降低,可控制在2 MPa之内;通过携液举升,提高了油井充满系数和抽油泵泵效。其中4口油井举升、助抽效果较好,产量平均提高33.5%。

随着气油比的增加,当气量超过气液分离范围时,需要采用防气泵举升工艺。该项工艺利用柱塞的往复运动将气体和液体在重力条件下分离,并通过中空管与油管连通将混合在油中的气体排出。中空管的设置给泵内气体提供了绕行通道,从而增加了工作筒内液体的充满系数,降低了泵内的气液比,排除了气体的干扰,有利于泵效的提高。在吉林大情字井油田黑59和黑79两个试验区应用了4井次,防气泵举升效果良好,动液面升高,日产CO2量、气油比明显降低;平均每口井日增液18.63 t,日增油6.61 t,平均泵效提高11.5%,说明该项工艺能够满足300 m3/t气油比油井正常生产。

1.3.3 CO2驱油腐蚀监测与防护技术

腐蚀破坏是影响CO2驱油效果的重要因素。CO2驱油腐蚀主要与管材的成分、组织,CO2分压、温度、介质组成、pH值和原油特性,多相流介质的流速、流态等有关[31]。腐蚀类型可以分为全面腐蚀和局部腐蚀2种。

相对于地面管线腐蚀监测技术,油井井下管柱腐蚀监测技术发展缓慢。管柱腐蚀状况的判断主要依靠作业检管、产出水比色测定等方法。其中,作业检管只能定性判断,无法定量评价腐蚀状况。产出水比色测定虽然能定量评价,但误差高,数据可靠性差,且无法知道井下腐蚀速率随井深的变化趋势。目前,常用的井下腐蚀监测方式有井下挂环技术、井下电化学腐蚀在线监测技术和井下电阻探针腐蚀监测技术[32]。

加注缓蚀剂是CO2驱油防腐的重要手段。根据腐蚀规律实验结果,对于N80、20、Q235、P110和X70钢,最佳缓蚀剂种类和最佳用量分别为:IMCA(100 mg/L)、IMCB(200 mg/L)、IMCC(200 mg/L)或IMCA(100 mg/L)、ZKB(150 mg/L)和IMCA(100 mg/L)。不同缓蚀剂在不同的温度和压力条件下存在浓度极值现象,在实际体系中应该根据具体温度、压力和流速调节缓蚀剂浓度以达到最佳缓蚀效果。现场加注缓蚀剂的方法,需要根据缓蚀剂的特性和井内情况而定,一般有周期性注入、连续性注入和挤压式注入3种。对于注入井,加注点选择在注入泵的入口端1~3 m,距离泵入口越近越好;对于采油井,应选择在油井井口向油套环空加注缓蚀剂或者直接加注到油井底部(筛管以下)。

1.4 CO2驱油与埋存地面工程技术

经过10多年的研究和试验,CO2驱油与埋存地面工程在CO2捕集、管道输送、注入、CO2驱油产出流体集输处理和产出气循环注入等方面均取得一些技术突破,并且在现场实现了从单井小站到规模建站、罐车拉运到管道输送、液相注入到超临界注入、产出气不回收到全部循环注入的技术发展与应用[33]。

1.4.1 CO2捕集技术

国内外从各种混合气中捕集CO2,主要有胺吸收法、变压吸附法及低温分离法等[34]。胺吸收法利用CO2和CH4或其他气体组分在胺吸收溶剂中的溶解度不同而进行分离,适用于混合气中CO2含量较低的情况,其优点是技术成熟、分离效果好,目前仍是CO2捕集的主要工艺技术;缺点是能耗大、分离成本高。变压吸附法(PSA)利用吸附剂的平衡吸附量随组分分压升高而增加的特性,进行加压吸附、减压脱附,PSA方法已广泛用于气体分离领域,大多用于分离难吸附组分,如制取回收氢气,吸附剂升级后又陆续用于分离提纯易吸附组分,如制取CO2、天然气净化及脱CO2。低温分离法是利用CO2和烃类等其他气体冷凝温度不同的性质,在逐步降温过程中,将较高沸点的烃类或其他气体冷凝分离出来,关键是需要提供较低温度的冷量使原料气降温,根据提供冷量的方式,有外加制冷、直接膨胀制冷和混合制冷等方法。以上3种CO2捕集技术在国内均有应用。

1.4.2 CO2管道输送技术

CO2管道输送系统(见图4)包括管道、中间加压站(压缩机或泵)、注入压缩机以及辅助设备[35]。由于CO2的临界参数较低,关键技术是增压工艺和相态控制,其输送可通过以下3种相态实现:①气相输送,输送过程中CO2在管道内保持气相状态,通过压缩机升高输送压力,但管道整体运行压力较低,输送量较小;②液相输送,输送过程中CO2在管道内保持液相状态,通过泵增压升高输送压力以克服沿程摩阻和地形高差,要获得液相CO2,需要对其冷却,如果是高压气井气可用气源自身的压力进行节流制冷,如果没有压力可利用外加冷源制冷,同时管道采取保冷措施;③超临界输送,输送过程中CO2在管道内保持超临界状态,通过压缩机或泵升高输送压力,超临界输送需要控制最低运行压力,以保持其稠密相态。

图4 管道输送工艺简化流程图

对比以上3种相态管道输送方式,超临界输送方式在经济和技术上都优于气相输送和液相输送,超临界输送与气相输送相比,成本节约近20%。另外,超临界输送管道末端的高压可以使管道内CO2在某些情况下直接注入地层,无需增设注入压缩机。当然,对于具体项目,采用哪种输送方式,需要根据CO2气源、注入场所实际情况进行优化研究而定。

1.4.3 CO2地面注入技术

地面注入系统的关键技术是相态分析和增压工艺,相态不同所选择的增压设备也不同,无论是增压泵还是压缩机,都要充分考虑CO2气源的相态、物性及注入站场的压力等工艺要求。CO2地面注入方式有液相注入、密相注入和超临界注入3种类型。由于注入压力较高,液相注入由柱塞泵来增压,超临界注入由压缩机增压,密相注入由泵增压。小规模试验区气源主要是罐车拉运,采用液相注入工艺,该技术成熟可靠;大规模推广一般是管道输送,应根据管道输送相态,采用压缩机或泵增压注入,注入过程中关键是控制进入增压设备入口的CO2相态。

无论何种注入工艺,国内外都有较多的应用实例,包括液态柱塞泵注入工艺、超临界压缩机注入工艺和压缩机加泵注入工艺等,各流程适应的工况不同。

1.4.4 CO2驱油产出气循环注入技术

CO2驱油过程中产出的CO2气组分变化复杂,CO2含量一般为10%~90%,如果要将产出气进行循环注入至地下油藏,必须满足油藏回注气的指标要求。目前,CO2驱油过程中的产出气主要有直接回注、混合回注和分离提纯后回注3种循环注入方式:①当产出气CO2含量满足油藏回注气指标要求时,采用超临界注入工艺直接回注;②当产出气CO2含量低于油藏回注气指标要求时,产出气与纯CO2气体混合后超临界注入;③当产出气与纯CO2气体混合后CO2含量仍不满足油藏回注气指标要求时,采用变压吸附法富集提纯后注入。

1.4.5 全流程技术的现场应用

CO2驱油与埋存地面工程全流程技术在吉林油田进行了试验并应用,已经发展形成3种应用模式:①先导试验模式,应用于黑59先导试验区,井数较少、气源不确定,采用CO2罐车拉运,液态注入,CO2驱油产出气不分离超临界混合回注;②扩大试验模式,应用于黑79扩大试验区,井数较多、规模较大,邻近CO2气源,采用液相管道输送,集中建站,液相注入,CO2驱油产出气将CO2富集提纯后循环注入;③工业化应用模式,应用于黑46工业化试验区,井数多、规模大、气源确定,采用气相管道输送,超临界注入,CO2驱油产出气不分离全部超临界混合回注。

1.5 CO2驱油与埋存安全评价技术

1.5.1 CO2驱油藏监测技术

CO2驱油存在混相不稳定、流体运移难控制、腐蚀问题突出和安全环保要求高等问题。为了解决这些问题,在油藏监测方面相应需要增加一些特殊项目,主要有吸气剖面监测、直读压力监测、井流物分析、气相示踪剂、腐蚀监测和环境监测等[36]。这些监测项目在实际应用中取得了较好的效果,为掌握CO2驱油动态变化特点和趋势,以及保混相、防气窜、防腐蚀、防泄露等提供了技术保障,初步形成了适合CO2驱油与埋存特点的油藏动态监测技术。

①注入状况监测。包括注入动态监测、吸水吸气剖面测试、吸水吸气指数测试、井筒井底温压测试,重点是吸水吸气剖面和吸水吸气指数测试。

②混相状态监测。主要包括地层压力监测、油井井底流压实时监测、井流物监测和高压物性取样分析等。地层压力是判断混相状态的关键指标,地层压力监测以油井为主,包括笼统测压和分层测压,井况允许条件下应以分层测压为主;为连续观测井底流压、静压及温度的变化情况,掌握注采压力剖面及混相状况,可选择有代表性生产井下入直读压力计,实时监测井底压力;通过对产出气和原油组分的分析,监测井流物,为确定采油井的混相状况提供依据;选取含水小于10%的具有代表性的生产井,进行注气前、注气后高压物性取样分析。通过这些手段,分析地层条件下驱替过程中原油组分及性质的变化规律,判断混相状态。

③驱替流体运移及气驱前缘监测。主要包括气体示踪剂测试、微地震监测等。气相示踪剂主要用于监测CO2驱替过程中的主要渗流通道、CO2的运移方向和速度。利用微地震气驱前缘监测技术对注气井进行监测,可以得到被监测井的气驱前缘、注入气的波及范围和优势气驱方向,从而为开展油藏动态分析,以及实施注采调控提供可靠的技术依据。

④CO2泄漏监测。为了及时发现CO2泄漏情况,判断泄漏原因,严控因泄漏造成的环境污染和伤人事故,建立以“土壤碳通量+碳同位素”监测为主的CO2泄漏监测方法,主要有直线布点监测和网状布点监测2种监测模式。

1.5.2 CO2埋存安全评价技术

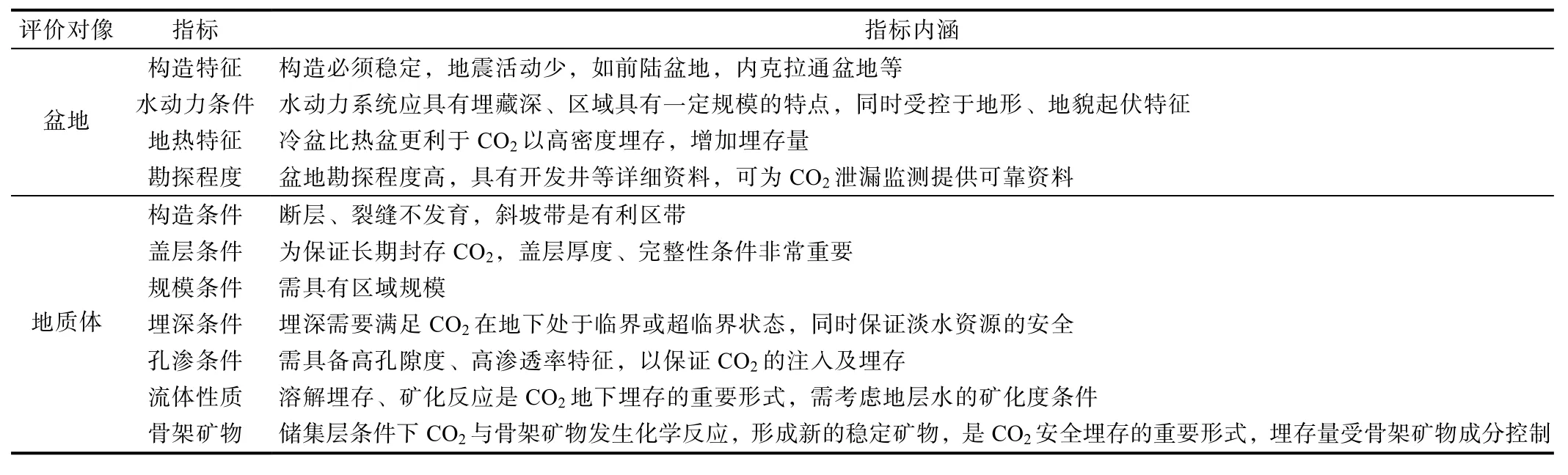

通过国内外实例解剖、分析和对比,筛选出评判CO2安全埋存的盆地与地质体(地壳内占有一定的空间、有其固有成分,并可以与周围物质相区别的地质作用的产物)级别的评价指标和指标内涵[22],如表4所示。

表4 CO2安全埋存的评价指标及内涵

根据CO2安全埋存工程特点和要求,需要进行分阶段、分层次的盖层封闭性能评价。比如按阶段分为勘探与初选阶段、场址优选阶段和封存设计阶段等。

在CO2驱油与埋存现场生产和管理过程中,还需要建立生产管理风险识别标准、生产作业风险识别标准以及相应的风险控制体系等。

1.6 下步技术发展方向

高昂的CO2来源成本和不尽理想的CO2驱油开发效果是制约规模化推广应用的2个主要因素:①供给稳定、获取便捷和价格低廉的CO2气源是技术开展的先决条件,捕集成本较高限制了CO2的来源;②中国石蜡基原油组成以重组分为主,C2—C6组分含量明显偏低,C11+和胶质、沥青质含量较高,且多数油藏温度较高、原油地下黏度大,增加了与CO2的混相难度,进而影响CO2驱油的驱替效率。即使能实现油和CO2混相的油藏,由于原始地层压力与最小混相压力差较小,气窜后可调整空间有限,驱油效果有时也不是十分理想。陆相油藏和海相油藏相比,油藏非均质性较强,CO2驱油过程中气窜现象较为普遍,注入的CO2形成无效循环,严重影响了气体的波及体积,大幅降低了CO2驱油的最终采收率。

持续加大技术攻关力度,降低CO2来源成本和提高CO2驱油开发效果是切实可行的发展之路。目前,亟需重点攻关以下5项技术:①突破低成本CO2捕集技术,提供廉价的CO2气源;②研发促进和改善CO2与原油之间混相的技术,以取得较高的驱油效率;③研发提高CO2波及体积技术,如低成本的泡沫复合驱技术、分层注气-调剖综合调控技术等;④研制更高性能举升工具和技术,以保障低产液量油井在气油比上升后仍能继续连续生产;⑤加强CO2埋存监测基础理论研究和关键技术的攻关,提高长期监测的精确性和可靠性,确保实现CO2长期安全埋存。

2 CO2驱油与埋存现场实践

最近十几年来,中国CO2驱油与埋存现场试验取得跨越式发展,经历了先导试验、扩大试验并逐步工业化推进3个阶段。试验的油藏类型越来越丰富、试验规模也越来越大,取得了一定成效并积累了一些实践经验。

吉林油田从2008年开始CO2驱油与埋存试验,历经10年时间,在大情字井油田建成了4个试验区(黑59、黑79南、黑79北和黑46,见表5),注气井组60个,涉及采油井251口。年产油能力超过10×104t,年埋存CO2能力35×104t。

表5 吉林油田CO2驱油试验情况

2.1 试验区油藏地质特征

大情字井油田位于松辽盆地南部中央坳陷区长岭凹陷中部,总体构造格局为北北东向的长轴向斜,断层比较发育。青山口组高台子油层为滨浅湖背景下的三角洲前缘亚相,储集层岩性以粉砂岩为主,胶结物以灰质和泥质为主。青一段储集层物性最好,油层渗透率平均4.5×10-3μm2。平面上近物源区储集层物性好,沉积前端储集层物性明显变差,是向斜构造背景下形成的大型复杂岩性油藏,储量丰度低,储集层渗透率低,含油饱和度低。

该油田原油密度787.7~829.5 kg/m3,地层原油黏度1.82~9.34 mPa·s;青一段油层中部埋深2 350 m,油层压力20.3~24.4 MPa,平均22.8 MPa;油层温度93~104 ℃,平均为97.3 ℃,属正常的温度、压力系统。该油田于2000年开始大规模勘探开发,油井采用压裂方式投产,单井产能平均5.0 t/d,初期含水大于40%。截至2010年底,油井开井1 130口,水井开井318口;平均单井日产液6.1 t,日产油1.9 t,综合含水68.8%;平均地层压力17.0 MPa,为原始地层压力的74.6%;采出程度8.73%,标定采收率21.9%。

2.2 试验及效果

2.2.1 黑59先导试验区

试验区有6个试验井组,25口油井,采用反七点面积井网,井排距440 m×140 m;主要注气层位为青一段7,12,14,15号小层,采用一套层系开发。于2008年3月陆续开始注气,稳定阶段日注气120~164 t。注气初期部分油井关井恢复压力,2009年1月所有油井开抽生产。2014年10月受井况等因素影响停止注气,转为注水开发。

试验区块混相范围大、混相程度高,但由于油藏地混压差小,混相状况不稳定,呈现动态混相特征。当气源充足,注气正常时,地层压力高于最小混相压力,油藏呈现混相状态;当气源不足,注气不正常时,地层压力低于最小混相压力,油藏或局部区域呈现非混相状态。见效井主要表现为产油量大幅上升和含水下降。

注气前标定日产液140.7 t,日产油66 t,含水53.1%,累计产油3.6×104t,采油速度1.7%,采出程度3.5%。注气见效后日产液159.0 t,日产油81.0 t,含水49.1%,年产油2.6×104t,采油速度2.5%。

截至2017年底,试验区累计注气27.3×104t,累计产出CO2量1.1×104t,阶段埋存率95.9%,注气阶段累计产油13.8×104t,阶段采出程度13.6%,累计增油3.9×104t。通过跟踪拟合CO2驱油试验动态,结合数值模拟预测CO2驱油采收率为29.5%,较水驱油提高采收率10.4%。

2.2.2 黑79南试验区

试验区注气层位为青一段2号小层,北部压裂区采用480 m×160 m反七点面积井网,南部复合射孔区采用480 m×160 m菱形反九点面积井网,设计油井60口,注气井18口,先连续注气一年,地层压力恢复到混相压力附近后,开展WAG注入,WAG气水比为1∶1,单井日注入量(水、液态CO2)40 t,设计CO2总注入量131.4×104t(约0.5倍烃类孔隙体积);注气期间油井连续生产,局部气窜井组采用30 d开井、15 d关井的间开方式控制生产,注气阶段注采比为2.0,注水阶段为1.35∶1.00;采油速度控制在4.0%以下。

试验区于2010年6月陆续开始注气,根据长岭气田CO2供应量调节注气井数,2010年注气井数为8口,平均日注气146.7 t。至2014年注气井组达到17个,平均日注气232.8 t。2014年10月,受注入水质等因素影响,试验区停止注气,转为注水开发。

注气前日产液362.3 t,日产油179.3 t,含水50.5%,采油速度2.7%,采出程度17.8%。注气见效后日产液411.4 t,日产油200.2 t,含水50.9%。2013年5月试验区气油比开始上升,同时试验区注气井陆续出现注入困难的现象,无法实施水气交替。通过周期采油+防气泵工艺+加深泵挂等综合调控,保证了产量平稳。

截至2017年底,试验区累计注气41.2×104t,折合0.214倍烃类孔隙体积,CO2累计产出2.1×104t,埋存率94.9%。注气阶段累计产油29.8×104t,阶段采出程度12.4%,累计增油3.8×104t,阶段采出程度较水驱油提高1.6%。通过跟踪拟合矿场试验生产动态,结合数值模拟预测较水驱提高采收率14.5%。

2.2.3 黑79北小井距试验区

试验方案包括10个井组,10口注气井,27口采油井,采用80 m×240 m反七点井网。注气层位为青一段11、12号小层,储量108×104t。设计注气总量1.3倍烃类孔隙体积。2012年10月试验区全面注气。试验区注气前标定日产液160 t,日产油15.1 t,含水90.5%,采油速度0.62%,为特高含水油藏转CO2驱油类型。

试验分为3个阶段:①连续注气阶段,有效补充地层能量,地层压力达到最小混相压力,动态表现为液、油产量上升;②水气交替阶段,有效防、控气窜,动态表现为含水下降、产油量上升,气油比稳定;③综合注采调控阶段,实现了高气油比生产,产量提高3倍以上,含水下降10%。

到2017年底,累计注气17.8×104t,折合0.55倍烃类孔隙体积,年产油能力1.2×104t。试验区累计产油4.5×104t,累计增油2.9×104t。核心评价区实际产量高于方案预测结果,按照该趋势推测可提高采收率15%以上。

通过解剖小井距试验区,CO2混相驱存在如下动态特征:①见效时间不同,储集层物性好、剩余油饱和度高的内部油井先见效,然后逐步向边部推进,注气0.1~0.2倍烃类孔隙体积后,内部油井见效(与注入井距离140~160 m),注气0.3~0.4倍烃类孔隙体积后,边部油井见效(与注入井距离220~270 m);②见效程度不同,由内向外分为混相、近混相和能量补充3个区域,混相区内油井累计增油量最大,能量补充区油井增产相对最小;③产液变化,前期注气能量上升,液量上升,后期液量下降;④单井递减特征,部分混相较早井出现阶梯状递减趋势,扩大混相范围,动用小孔道,是长期稳产的关键;⑤见气规律,油井见效前先见烃类气,之后CO2含量上升,前期、中期产出CO2与增油量趋势基本一致,后期随着含气饱和度增加,将抑制产液、产油能力。

2.2.4 黑46试验区

试验区南部为150 m×600 m反九点面积井网,中部为212 m×424 m反九点面积井网,根据水驱油转CO2驱油井网调整原则,确定转注气井26口,其中注水井转注气21口,油井转注气5口;采油井139口。

试验区于2014年10月陆续开始注气,2015年7月开始CO2供给量减少,日供200 t左右。北部采油井开井67口,从地层压力测试看,在井网密集区地层压力相对较高,为22.3 MPa,仍低于原始地层压力23.9 MPa,但试验区整体地层压力较低,只有12 MPa。受注入不连续等因素影响,试验区油井产量呈缓慢递减趋势,13口油井产量上升,29口油井产量稳定,21口油井产量下降。南部采油井开井54口,注入不连续,整体地层压力较低,平均只有11.2 MPa,动态表现为延续水驱递减趋势,9口油井产量上升,14口油井产量下降。

截至2017年底,累计注气32.6×104t,折合地下0.076倍烃类孔隙体积。通过数值模拟预测,较水驱油提高采收率11.5%。

2.3 经验与启示

总结2008年以来10多年的CO2驱油开发试验成果,可得8个方面的经验与启示:①在油田附近有CO2气源的情况下,考虑开展CO2驱油开发比较有利,可保障在较长时期内气源稳定供应,CO2成本也可保持较低水平;②CO2驱油开发应选择能够混相的油田实施,在非混相油田实施的效果和效益要差很多,近混相油藏与混相油藏CO2驱油效果接近,可以开展试验探索;③在方案设计中,要依据CO2注入采出平衡统筹安排规模和进度,借鉴国内外CO2驱油开发经验,优选区块,优化井网和注采参数,开展经济效益和社会效益评价,并提出井控和HSE要求;④目前陆相低渗透油田CO2驱油开发规律差异较大,认识还比较有限,应不断加强CO2驱油藏监测、跟踪分析评价和注采调控,对方案进行实时跟踪和调整;⑤随着矿场试验的逐步深入,将相继出现采油井产出液含气量上升造成举升及计量困难,集输系统产出气增加后气液分离难度增加,以及水气交替后注入压力上升等多种矿场问题,需要提前做好技术解决预案;⑥应坚持试验先行,按先导试验、扩大试验和工业化推广的步骤逐步扩大;⑦CO2驱油技术是老油田持续提高石油采收率的有效手段,是开发新油田和致密油的有效方式;⑧CO2驱油提高石油采收率的同时还可以实现CO2的有效埋存,经济效益和社会效益都很好,具有广阔的推广应用前景。

3 结语

中国CO2年排放量超过90×108t,且呈递增趋势,政府高度重视温室气体减排工作,技术需求迫切。CO2驱油与埋存技术具有十分广阔的应用前景,油气藏是埋存CO2的理想场所,不但可以长期安全埋存,而且可以同时增加油气可采储量,提高采收率,实现社会效益和经济效益共赢。

通过多年的研究和探索,特别是最近10余年的攻关和试验,中国初步形成了适合陆相油藏特征的CO2驱油与埋存的理论及技术,丰富了机理认识,发展了油藏工程、注采工程、地面工程等主体技术,以及油藏监测和安全环保评价等系列配套技术,有力支撑了不同类型试验区的建设和开发,并在现场取得了较好的应用效果,积累了一定经验。对其他国家和地区同类油藏开展CO2驱油与埋存项目也具有借鉴意义。