一种电动矿用人员运输车平顺性仿真研究*

贾 云,郭爱军

(神东煤炭集团物资供应中心,陕西 神木 719315)

0 引言

汽车在行驶过程中,其平顺性就是要削弱行驶时所产生的振动和冲击,把其对乘员舒适性的影响控制在一定范围之内,是现代车辆行驶性指标的主要性能之一。

1 研究思路与方法

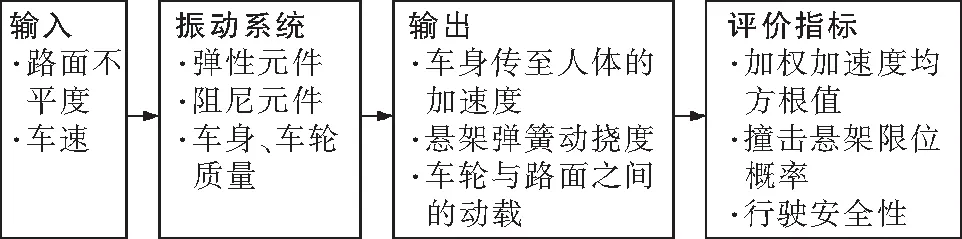

对汽车振动系统的“输入”包括路面平整程度、车辆行驶速度,振动系统的传递通过轮胎、悬架、座椅等弹性元件、阻尼元件和簧上、簧下质量组成;振动系统的“输出”是传至人体的加速度,人体对振动的反应就是舒适性,舒适性是汽车行驶平顺性的评价。这一过程表示为“路面—汽车—人”关系图,如图1所示。

图1 “路面—汽车—人”关系图

整车是一个动态元件,若外部环境对其施加激励,则会对激励产生振动响应。那么车辆乘员座位处的振动的大小和方向则是振动响应特性的具体反应,也是乘员是否舒适的决定性因素。因此外部激励来源、车辆的振动响应、人体对振动的反应和范围是反映整车平顺性的3个方面。路面平整度、车体上的激振是车辆的激励源。车体上的激振主要来自车轮、动力传动系统这些运动部件。但路面是汽车的激励重要来源,分析汽车的平顺性,必须对相应路面进行研究分析。

运用Adams/Car软件建立运输车仿真模型,包括车身、前悬、后悬、转向机构、车轮等部件,建立各部件之间的关联,将整车实际参数代入,进而建立整车Adams虚拟样机,根据GB/T 4970—1996《汽车平顺性随机输入行驶试验方法》[1],按照标准进行整车满载平顺性分析,路面设置为:随机路面;满载过坎;满载过沟。

2 整车模型

2.1 整车主要参数

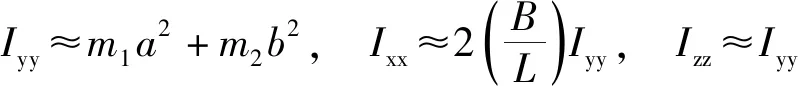

车辆结构及主要参数见表1,作为整车建模的参考。整车转动惯量的估算参照式(1)。

表1 整车相关参数

(1)

式中:Ixx、Iyy、Izz—整车绕质心的转动惯量;m1、m2—前、后轴载荷,kg;a、b—质心距前、后轴距离,m;B—轮距,m;L—车辆长度,m。在满载状态下,运用上述公式计算出转动惯量为:Ixx=6.094 3×109,Iyy=9.894 6×109,Izz=9.894 6×109。

2.2 悬架弹性参数计算

弹簧刚度的计算:车辆悬架与其簧上质量构成的振动系统的固有频率(即偏频)是影响汽车行驶平顺性的主要参数之一[2-5]。本运输车的前悬架为双横臂螺旋弹簧独立悬架,后悬架为钢板弹簧非独立悬架。1~1.6 Hz是人体习惯的垂直振动频率,接近人们在步行时,身体纵向运动的频率。所以理想的悬架偏频处于或接近这一频率区间。悬架偏频计算见式(2)。

(2)

式中:f1、f2—前、后悬架的偏频,Hz;K1、K2—前、后悬架弹簧刚度,N/mm;m1、m2—前、后悬架的簧上质量,kg。本项目所研究的车辆为矿用车辆,行驶工况复杂,可以近似为越野车。依据乘用汽车的偏频设置范围,前悬架偏频设置为f1=1.51 Hz,后悬架偏频设置为f2=1.61 Hz,在Adams软件中设置满载质量4 501 kg,由前后轴荷质量分配计算得出:总簧载质量m=3 993 kg,m1=3 993×0.42=1 667 kg,m2=3 993×0.58=2 326 kg。故可得K1=1.512×4π2×1 667=125 202 N/m≈150 N/mm,K2=1.612×4π2×2 326=237.78 N/m≈238 N/mm。

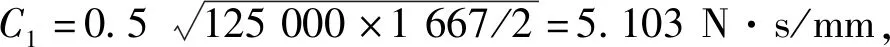

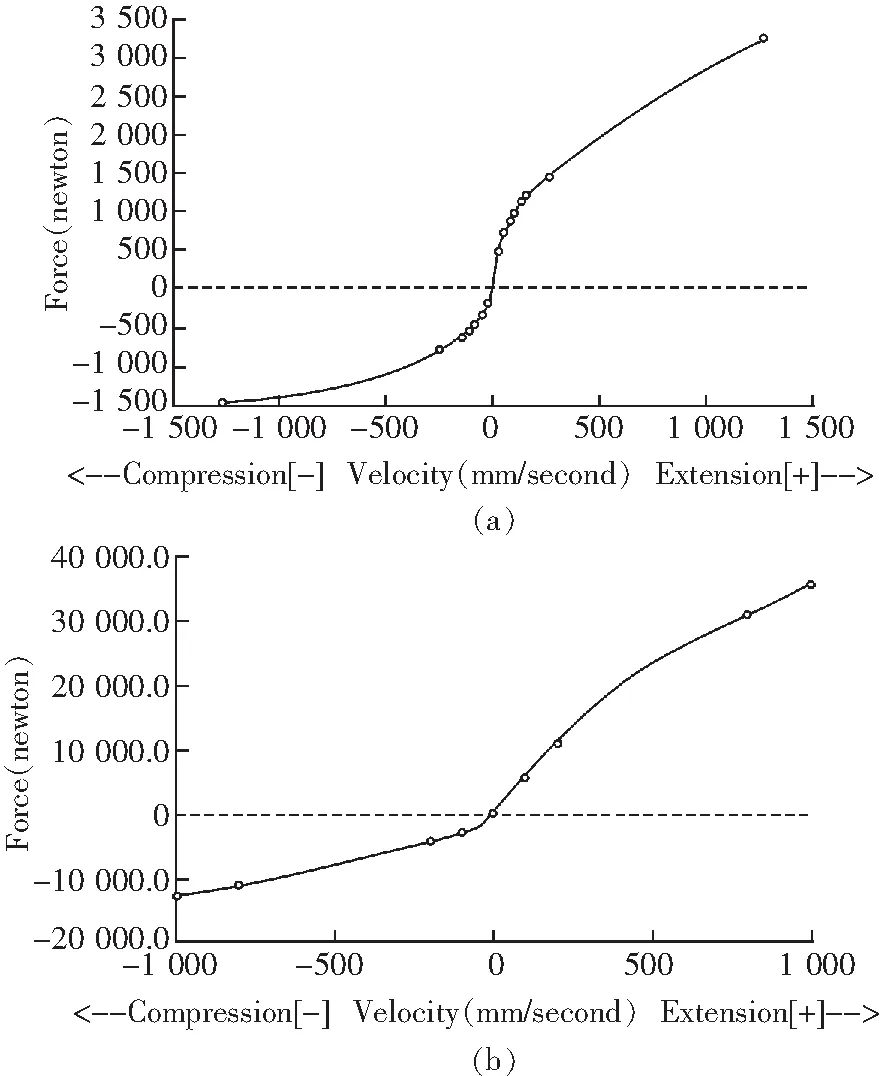

阻尼特性计算:阻尼力—位移特性、阻尼力—速度特性是表示悬架减振器性能的主要因素,阻尼对运动的影响表示为减振器阻尼比ζ的计算见式(3)。

(3)

F=C·Vi

(4)

式中:C—减振器阻尼系数;i—常数(i值在卸荷阀打开前等于1)。通过设计,得到前、后减振器阻尼特性如图1所示。

a-前悬架减振器阻尼特性;b-后悬架减振器阻尼特性图1 减振器阻尼特性

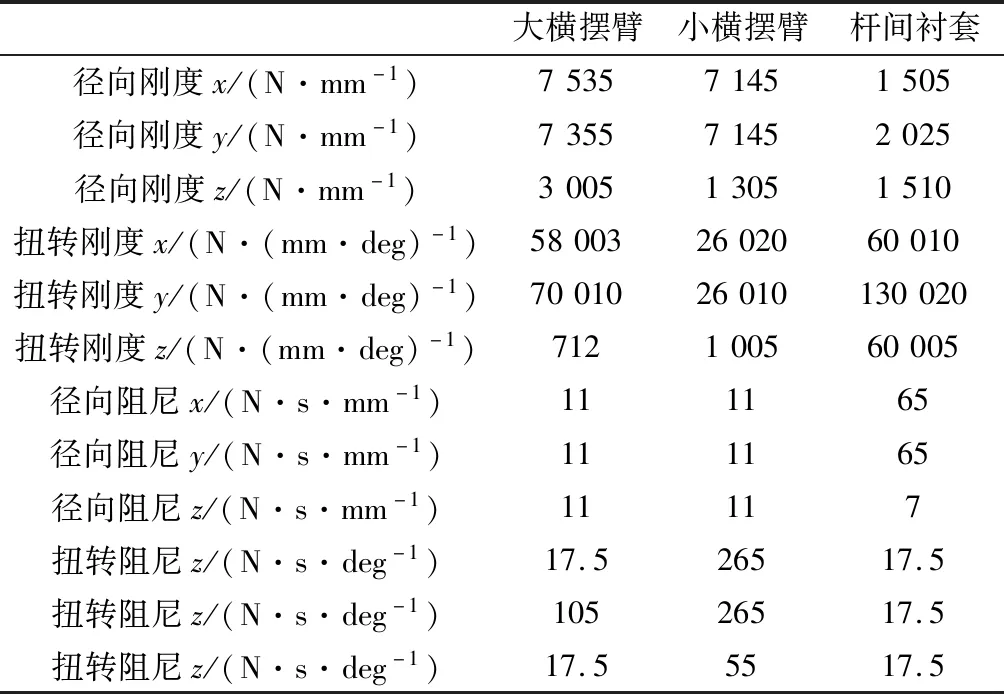

计算衬套参数:Adams动力学模型的建立是采用刚性约束,同时设置橡胶衬套等元件的弹性,进而建立在弹性约束条件下的刚体运动学模型[6-8]。衬套(bushing)是Adams的元件之一,其定义了两个相对运动的部件之间6个自由度的关系。在本研究项目中,将前悬架的大、小横摆臂与车架的铰接处设置为衬套连接,将减震器与车架连接的铰点也用衬套连接代替。由此在模型中实现了弹性约束。衬套参数采用越野车型的衬套参数,部分衬套采用Adams自带数据库中的衬套,其参数见表2。

2.3 建立整车子系统模型

Adams/Car为整车虚拟样机设计软件,集成了多家汽车设计公司的先进经验,能够帮助我们建立精度高的整车虚拟样机模型,包括完整的整车系统:车身、传动系统、悬架、转向等,可以模拟在各种工况下的动力学特性;可得出设计者需要的特性参数:操纵稳定性、平顺性、制动性等。

表2 衬套参数表

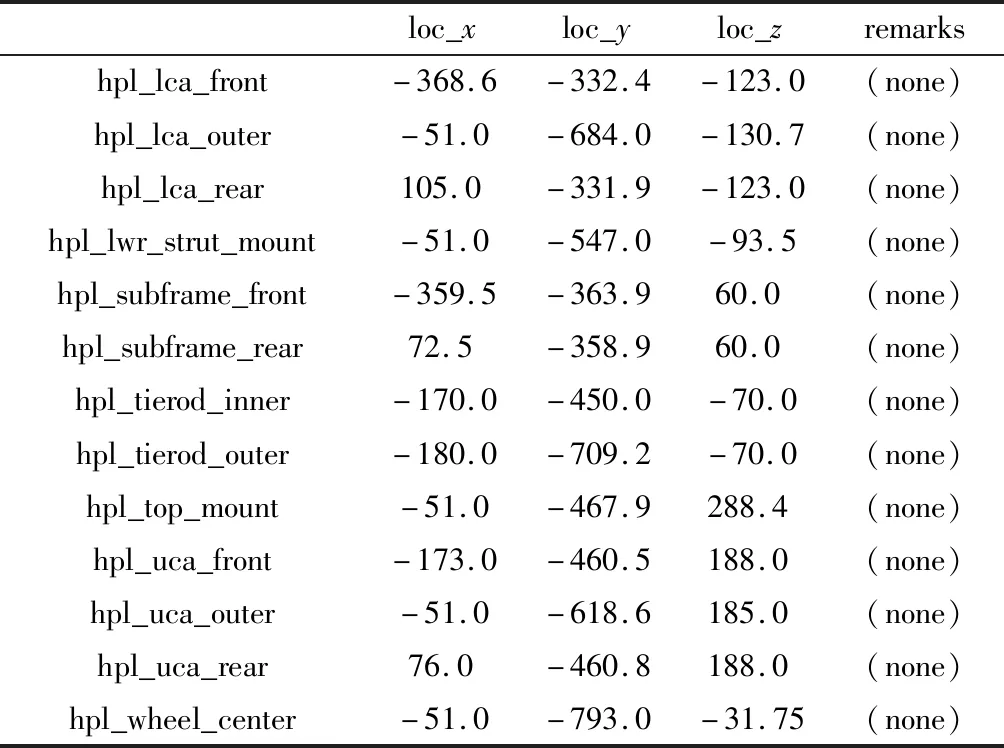

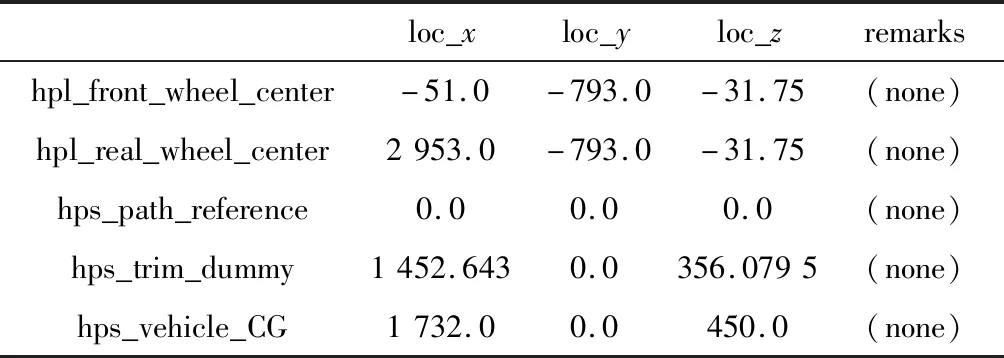

前悬架总成模型:悬架模型包括大小横臂、减震器、横向稳定杆、转向器、转向球杆。根据相关参数,建立悬架的铰接点坐标值,结合悬架K&C特性,对模型的硬点坐标值进行优化,进而得到优化后的坐标参数见表3~5。

表3 双横臂独立悬架模型硬点坐标

表4 转向机构模型硬点坐标

表5 横向稳定杆模型硬点坐标

后悬架及车身模型:在本项目研究的矿用人员运输车中,后悬架为非独立悬架,减震元件为钢板弹簧,钢板弹簧悬架结构简单,方便维修,广泛应用在各种客车、货车上面。

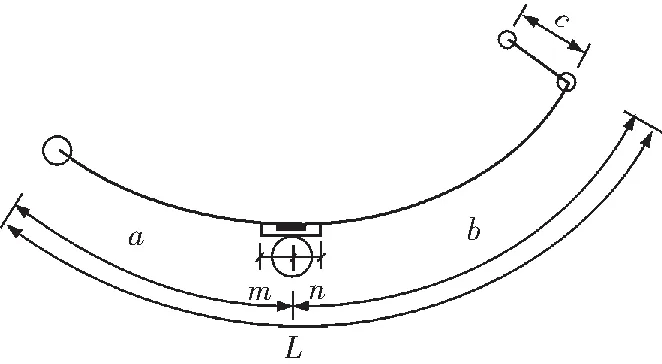

在Adams/Car中建立钢板弹簧过程分为柔性体和刚性体建模2大类,相对比较复杂,归纳为3种,图2为钢板弹簧模型简化图。①采用Adams/Car里自带的钢板弹簧工具箱,钢板弹簧模型能够很快建立,并能够顺利地将该模型转配在整车模型上。这种方法比较快速,是MDI公司推荐的方法;②采用Adams/Car中的模块—Leafspring 建模,采用此模块建立的钢板弹簧模型里面含有一定的柔性体,并包括轴、板簧吊耳、衬套等信息参数。能够模拟出在弹簧各片间的摩擦力,这种摩擦力来自于夹紧力矩和垂直载荷的变化;③采用三段梁建模,这种方法是把三段梁用弹衬套或铰接副连接起来,固定副加在中间的梁与轴铰接处,同样用衬套或铰链副完成前、后梁与车架的连接,由此得出钢板弹簧在典型工况下的工作状态。

L-钢板弹簧主簧长度;a-前半部分弧长;b-后半部分弧长;m-前半部分不活动长度;n-后半部分不活动长度;c-吊耳长度图2 钢板弹簧模型简化图

通过分析以上3种方法,三段梁法具有搭建模型容易,能够准确反映钢板弹簧在实际工况下的特性参数,自由度较低,求解计算容易,因此本研究项目采用三段梁法进行建模。梁与车架采用衬套连接,并设置衬套弹性参数,与钢板弹簧刚度匹配,并根据计算情况对参数进行适当调整。根据以上原理,钢板弹簧、后轴和车架的铰接硬点坐标见表6。

表6 三段梁钢板弹簧模型硬点坐标

车身及轮胎模型:在Adams中,用质量块模拟车身质心和载重质量变化,这2个构件用约束固定在一起。整车质量除了车身质量,还包括座椅、内饰板等的质量,因此单独的车身模型并不能代表整车质量,Adams软件提供了调整功能,在仿真前,可输入整车质量、质心坐标等信息,软件会自动调整车身系统的质心位置。本研究项目,为了直观表示车身外形,导入车身外壳信息。在仿真时,可以将这些外形信息隐藏。表7为带外壳的车身模型硬点坐标。

表7 带外壳的车身模型硬点坐标

在Adams里,轮胎是用数学公式表达,轮胎模型分为2类:一种用于分析操稳性,一种用于耐久性分析。本项目研究的内容是平顺性,在低频范围,不属于高频范围。因此采用PAC2002接触质量方法,达到15 Hz可满足分析要求,选用Adams/Car自带模型PAC2002_235_60R16。

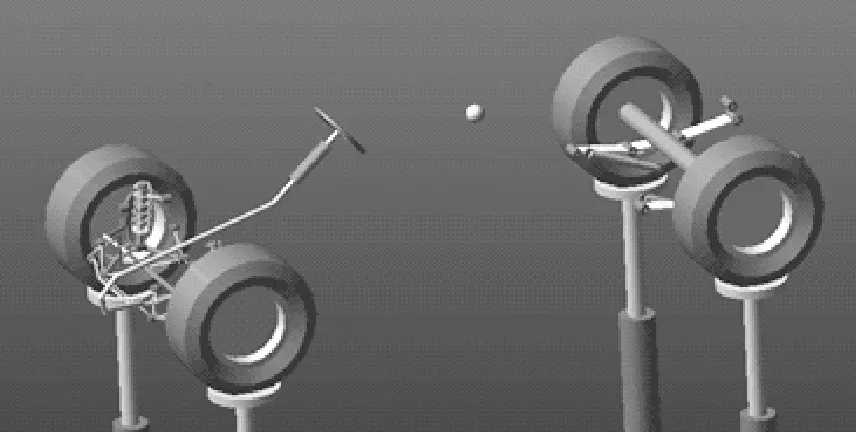

完成整车分系统建模后,进行整车建模装配,装配在Adams/Car四柱试验台上。模型如图3所示。

图3 整车模型

3 仿真内容

汽车的振动来源于路面,一种路面是随机的接近平稳路面,具有随机性,在研究汽车平顺性时,随机输入行驶试验采用这种路面;一种是不平整冲击型路面,也被叫做典型路面。本研究项目研究的是平顺性,因此采用第一种路面:主要模拟仿真满载工况,包括平路、过坎、过沟工况。

3.1 随机路面

利用Adams/Car Ride生成路面模型,此路面模型的路面外形的空间频率和功率存在函数关系,函数关系如式(5)。

(5)

式(5)右侧由功率谱密度幅值组成,由白噪声得到,并且是相互独立的。式中:Ge—白噪声空间功率谱密度幅值;Gs—白噪声的速度功率谱密度幅值;Ga—白噪声的加速度功率谱密度幅值。

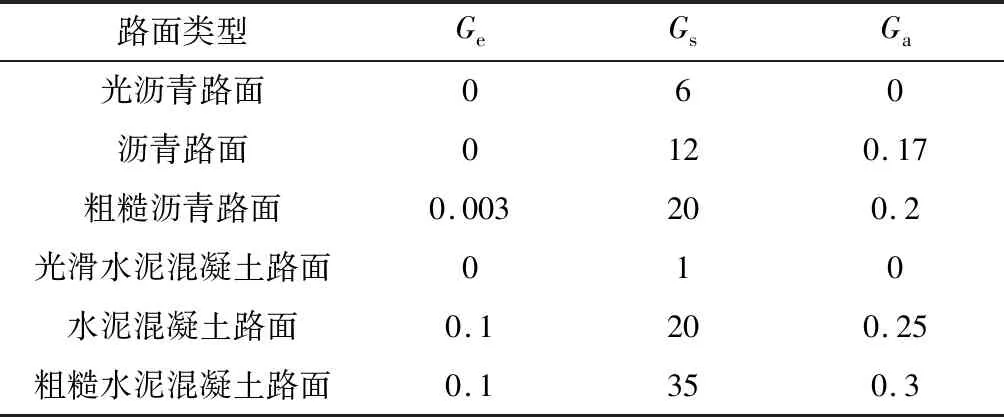

路面谱文件是在路面谱生成器中,由空间功率谱密度、速度功率谱密度、加速度功率谱密度3个幅值所生成的。Sayers模型中路面外形轮廓的参数例子见表8。

表8 模型不平度参数

A、B、C、D级路面之间的转换关系见表9。

表9 路面转换关系

按照GB/T 4970—1996《汽车平顺性随机输入行驶试验方法》,在本研究项目中,采用矿石路面,路面等级为C、D级,符合GB703的规定。

3.2 平顺性仿真

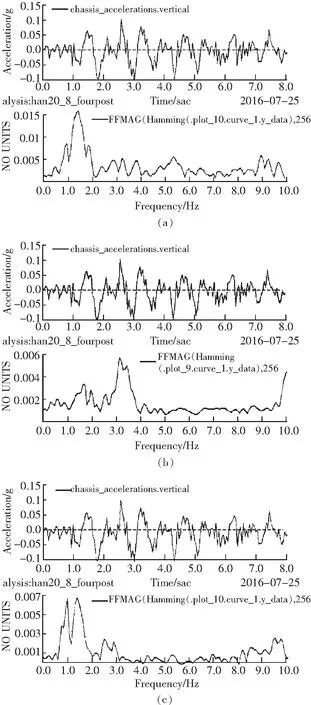

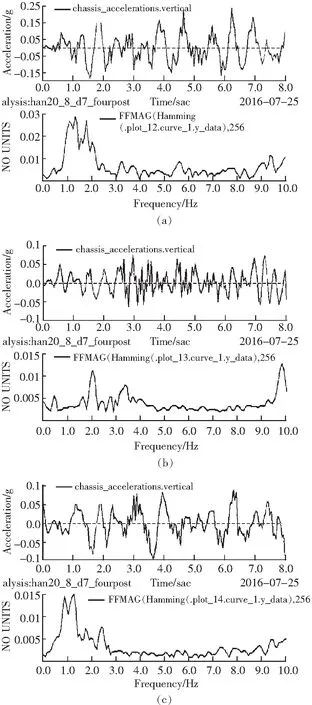

按照GB/T 4970—1996《汽车平顺性随机输入行驶试验方法》对整车的平顺性随机输入,并进行仿真分析。采用上述的C级路面和D级路面,在C级路面上,仿真时速包括20 km、30 km、40 km、50 km;在D级路面上,时速为20 km。设置仿真时长为8 s,频率为20 Hz。仿真结果如图4~5所示。

a-车身垂直;b-车身横向;c-车身纵向图4 振动加速度时间历程和功率谱密度(C级路面20 km/h)

a-车身垂直;b-车身横向;c-车身纵向图5 振动加速度时间历程和功率谱密度(D级路面20 km/h)

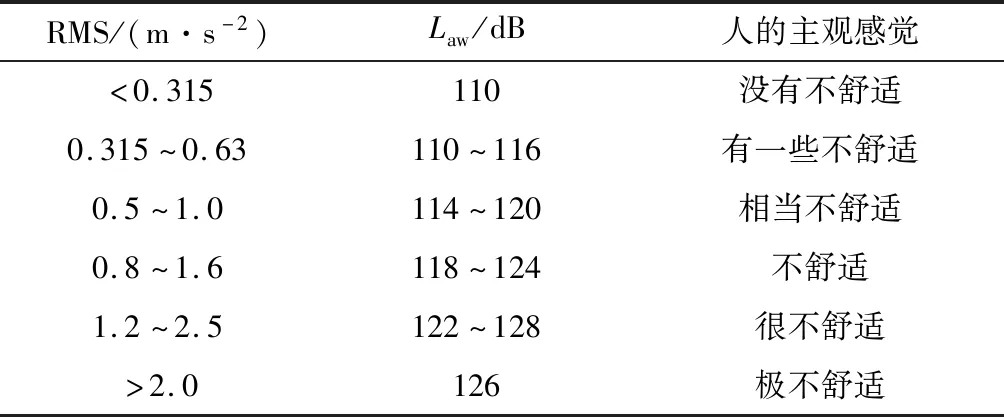

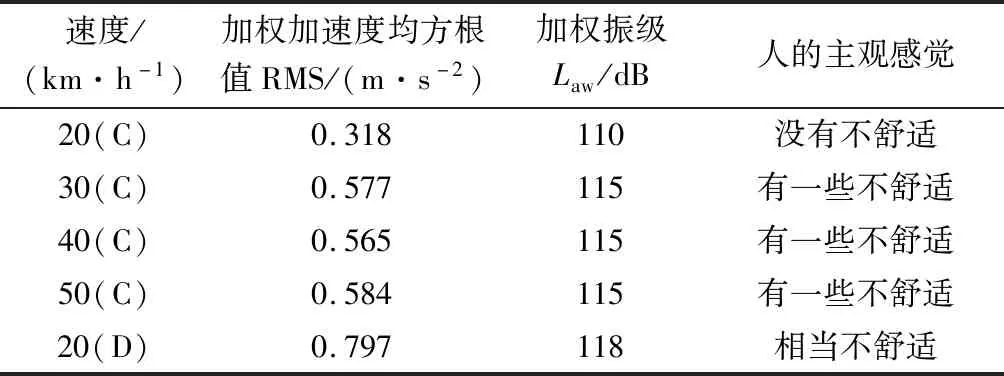

依据标准IS0263—1∶1997(E)的规定处理曲线,并将舒适度用加权加速度均方根值来进行评价。依据GB/T 4970—1996《汽车平顺性随机输入行驶试验方法》的规定,为了得出准确的试验结果,对整车进行了静载平衡,所需时间取前3 s,对上面的C、D等级路面上,模型通过在3个轴向的加速度计算得到车身、座椅处的加权加速度均方根值。表10给出了总加权加速度均方根值(RMS)和加权振级Law与人的主观感觉之间的关系。

表10 RMS和Law与人的主观感觉之间关系

通过分析比较,当车辆在C级路面(等同于矿石路面)上以时速20 km行驶时,会让人感觉有一些不舒适;当在D级路面上以时速20 km行驶时,会让人感觉有一定的不舒适,但身体健康不会受到影响。

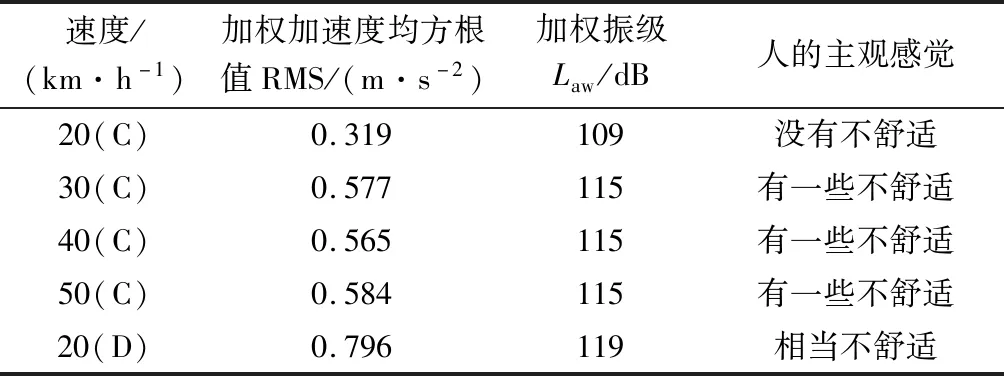

重复上面的测试,将车辆的速度设为20 km/h、30 km/h、40 km/h,就会得到垂直方向加速度时间历程、功率谱的密度,对应不同时速,在各试验车速下,试验结果见表11。

从表11可以看出,该车以时速50 km及以下速度行驶在C级路面上,整车平顺性较好,人感觉没有太大的不舒适,人体不会受到伤害;以时速20 km行驶在D级路面上时,让人感觉有一定的不舒适,为舒适性及整车结构件受力考虑,建议以低于最高车速行驶。

表11 各车速下平顺性参数比较

3.3 脉冲仿真

车辆过沟、过坎的仿真,采用模拟路面凸块、沟槽路面来实现,方法是输入位移脉冲激励。在Adams软件里,位移脉冲通过表格函数和曲线管理器创建,将此脉冲输送给执行器,对整车模型输入凸块脉冲、沟槽脉冲,进行平顺性仿真试验。依据国家标准,脉冲输入采用单凸块,三角形状。对于轿车、旅行客车及总质量小于等于4 t货车,凸块高度取值60 mm;对于客车(除旅行客车外)、越野车和总质量大于4 t但小于20 t的货车,凸块高度取值80 mm;对于总质量大于20 t的货车,凸块高度取值120 mm;凸块底部宽度B根据需求来设置,但须比车轮宽度大。因此本研究项目,凸块高度h取80 mm,凸块宽度取400 mm。

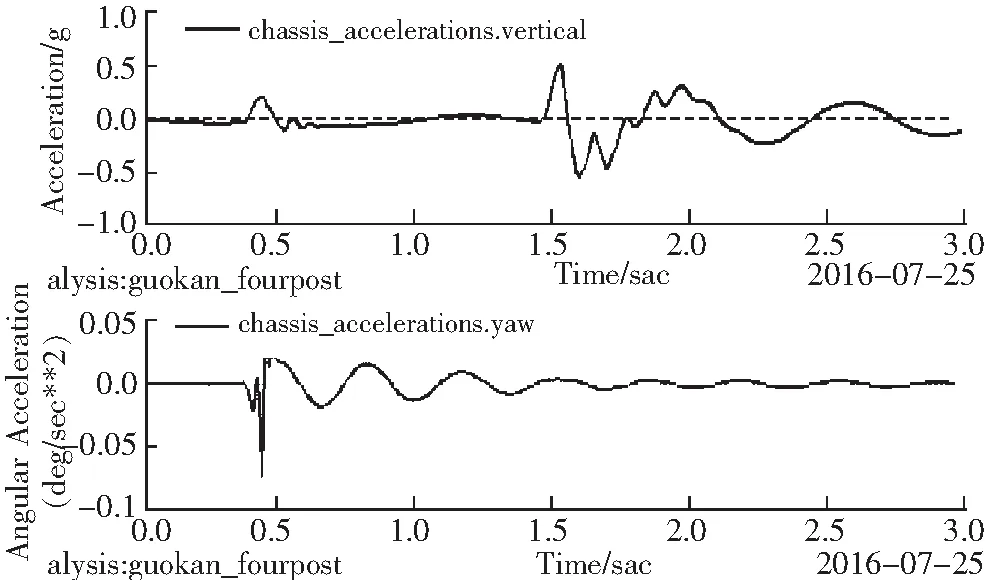

根据上面设定的凸块尺寸,以时速10 km通过此凸块来模拟车辆过坎,得到整车垂向加速度曲线、横摆角速度曲线,如图6所示。

图6 过凸块车身垂向加速度和横摆角速度时间历程

从图6中可以看出,垂向加速度和横摆加速度在车辆前、后轮经过凸块时,都会突然加大。车身垂向加速度:Accmax=0.517 5 g=5.071 5 m/s2;最大横摆角速度:0.439°/s。

在ISO最新草案中,提出了凸块脉冲输入平顺性试验评价指标:对标准环境下,乘员受到的来自座椅表面的最大加速度绝对值Accmax。当Accmax大于43.02 m/s2,将危害人体健康;当Accmax小于43.02 m/s2时,不会危害人体健康;当Accmax在31.44 m/s2与43.02 m/s2之间时,人体健康会受到一定程度影响。结果表明,本研究项目的车辆以时速10 km通过凸块时,人体健康没有因车身冲击而受到危害。

3.4 仿真结果

依据GB/T 4970—1996,在C级和D级随机路面上,输入脉冲,进行模拟,得出以下试验结果:在设定的C级路面上,车辆以时速不大于最高车速50 km/h行驶时,人体会有些不舒服,但不影响人体健康,整车平顺性符合标准要求;在比C级路面恶劣的D级路面行驶时,车速较低,整车平顺性也能满足,仿真结果见表12。

表12 各车速下平顺性参数变化

平顺性试验按照相关规定,当三角形、单个凸块作为脉冲输入,以较低车速(例如10 km/h)通过时,对车体造成的冲击较小,没有超出合理的范围,人体不会受到危害,平顺性满足要求。

4 结语

运用Adams/Car软件建立电动矿用运输车仿真模型,可充分模拟车辆在不同路面的运输情况。按照相关国家标准对整车满载平顺性进行分析,可以为相关设计提供借鉴,具有一定的参考意义。