一种井下电动防爆矿用运输车悬架分析及优化*

许联航

(神东煤炭集团技术研究院,陕西 神木 719315)

0 引言

井下电动防爆矿用人员运输车应具有良好的操纵稳定性和平顺性,而悬架性能是直接影响整车的操纵稳定性和平顺性的重要因素[1-3]。利用Adams/Car软件建立该车前、后悬架仿真模型,并对后悬架进行分析,灵敏度分析采用Adams/Insight进行,确定硬点坐标与悬架K特性、C特性的关系,并针对硬点进行优化。在其轮跳中应保证前、后轮定位参数在合理范围内变动,使悬架具有良好的运动学特性,从而保障车辆的操纵稳定性、平顺性,减少轮胎磨损等。

1 悬架的性能对车辆的影响

悬架运动特性主要是指车轮运动过程中,轴距、轮距、悬架弹性特性等参数随之改变的特性[4-5]。弹性运动学是来描述轮胎和地面之间力和力矩引起的定位参数、悬架刚度等参数的变化特点,并同时考虑弹性橡胶等连接件对悬架性能的影响。构成综合的汽车悬架特性包括K特性与C特性,两者缺一不可[6-7]。第一,车辆的操纵稳定性很大程度上取决于这两个特性,若匹配不合理,可能造成跑偏、甩尾等后果;第二,汽车的平顺性也取决于这两个特性,匹配合理,则可以提高整车的抗俯仰、侧倾性能,同时减少轮胎磨损,增加轮胎寿命。

2 前后悬架仿真模型的建立与分析

2.1 悬架模型的建立

在悬架分析过程中,考虑衬套的影响,建立C模型,与实际情况接近。在车轮运动过程中,为了能更接近车辆的实际行车情况,在半载情况下,设置悬架行程跳动量为正负50 mm。左、右车轮对称,分析左侧车轮即可。

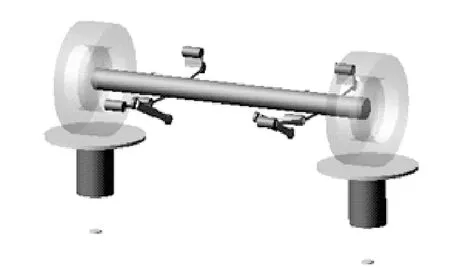

本车前悬结构是双横臂螺旋弹簧独立悬架,后悬结构是钢板弹簧非独立悬架,利用动力学分析软件Adams建立前后悬架仿真模型,建立悬架、转向系及横向稳定杆子系统,输入悬架硬点坐标、部件、几何结构及各部件之间的运动关系,输入包括弹性元件特性、四轮定位参数等装配在试验台上,如图1、2所示。悬架分析的工况设置见表1。

图1 前悬架仿真模型

图2 后悬架仿真模型

表1 平跳及反跳参数设置

前、后悬架试验台采用静载半径为322 mm,轮胎刚度为200 N/mm的子午线轮胎。由于是非独立悬架,刚性轴结构,后悬在进行跳动行程模拟时,其下跳行程约在0~20 mm。

2.2 前悬架运动分析

车辆前束/轮心纵向位移:车辆前束是指车轮中心平面和地面的交线与汽车纵向中心平面之间形成的夹角,车轮的前部外转为负值,内转为正值。前束是车辆重要的参数之一,随车轮的跳动,前束会变化,车身与车轮发生相对运动、车轮受到各个方向的作用力都会造成前束变化。

前束的设计原则是车轮跳动时其变化量越小越好。整车的前束一般设计成负前束,使整车具有转向不足特性。当车辆转向时,对于负前束的车辆,左、右车轮上的载荷发生转移,例如左转时,右侧车轮上跳,呈负前束变化趋势,左侧车轮下跳,车轮往里转,呈正前束变化趋势,转向的程度被削弱,使整车呈现转向不足的特性。

对于普通乘用车,前束的变化幅度在-0.001~-0.008°/mm之间,本项目为煤矿井下人员运输车辆,考虑井下路面没有公路平坦以及承载要求,取大值-0.008°/mm,当悬架跳动行程为100 mm时,前轮的转角在0.8°左右。

从图3、4中可以看出,左、右车轮正向同时跳动时,虽然前束角随车轮跳动呈现负前束特性,但是转角变化量太大,需要优化;前左、右轮反向同时跳动时,能够满足转向不足的特性。

图3 平行轮跳前束角特性

图4 反向轮跳前束角特性

车轮外倾角/轮心垂向位移:车轮的上端与车身形成的角度称为车轮外倾角。车轮的上端向车身内倾则外倾角为负,车轮的上端向车身外倾则外倾角为正。轮胎在汽车转弯时会发生侧偏,会在轮胎与地面的交点产生侧向力,如果轮胎有外倾,就会产生外倾推力,因此汽车的稳态转向特性受到车轮外倾角的影响。

在汽车转弯时,车轮尽量垂直于地面利于车辆稳定,因为轮胎垂直地面会增加轮胎的接地面积,压力均匀,增大地面附着力,提高汽车转向能力,因此设计时,需要使外侧车轮的外倾角呈减小趋势,内侧车轮的外倾角呈增大趋势。将整车操纵性、减少轮胎磨损进行综合分析,将悬架都设计为负外倾角。较合理普通乘用车的外倾角变化范围为-0.003~-0.015°/mm之间。从图5、6可以看出曲线趋势大致满足要求,但外倾角变化过大,需进行优化。

图5 平行轮跳外倾角特性

图6 反向轮跳外倾角特性

轮距及轴距变化特性:车辆在不平坦的路面行驶时,车轮会适应路面进行跳动,此时车轮发生摆动,轮胎发生侧向位移,进而导致轮距发生变化。轮胎的侧偏、整车侧滑、行驶阻力增大都是由于轮距变化引起的。不仅导致轮胎磨损,而且使整车保持直线行驶的能力降低。所以在进行车辆设计时,应尽量减小引起轮距变化的因素,例如车轮跳动。普通乘用车轮胎跳动引起的轮距变化幅值在0.06~0.14 mm/mm范围,当前悬架跳动量为100 mm时,轮距变动量在6~14 mm左右。

轴距变化计算有两种方法,一种是用同侧前、后轮中心的纵向坐标值之差,一种是用同侧前、后车轮轮心的纵向位移量来计算,两种计算结果相近。普通乘用车的轮距变化值在0.02~0.05 mm/mm范围内。当悬架跳动量为100 mm时,轴距的纵向位移约为2~5 mm。

纵向力弹性运动学特性:在汽车正常行驶时,对影响直线行驶性能和转向稳定性最重要的因素是纵向力。当踩下制动踏板制动时,如果分配给左、右车轮的制动力相差较大,在车轮中心就会产生横向力矩,整车就会跑偏,沿制动力较大的方向跑偏。如果在前轴的2个车轮上分配的制动力越大,就会导致前束发生较大的变化,回正作用也会产生较大变化。考虑各种因素的影响,因汽车跑偏方向与前束角变化方向相反,削弱了直线行驶性能受到的因左右车轮制动力分配差异性所产生的影响。所以当制动力增加,前束也增加。加载的纵向力为:-1 800~1 800 N。

对于普通乘用车,悬架的纵向力特性合理的范围应该在2×103~6×103N之间,进而悬架纵向刚度对应合理的范围是170~500 N/mm之间。

图7 同向侧向力侧向位移特性

侧向刚度:在前轴左、右车轮上同时加同方向侧向力,数值为:-1 800~1 800 N,车辆右方为正值方向。图7为侧向力与侧向位移关系曲线,表示悬架的侧向刚度特性,侧向刚度影响侧向稳定性,因此通常侧向刚度高比较好。对于普通乘用车,施加在左右车轮上的侧向力特性系数在1.32×103~2.49×104mm/N范围比较合理,相应计算得出悬架侧向刚度应在1 000~4 000 N/mm范围内较为合理。而本项目的刚度为1 800 N/mm,如图7所示,此数值在合理的范围之内,满足要求。

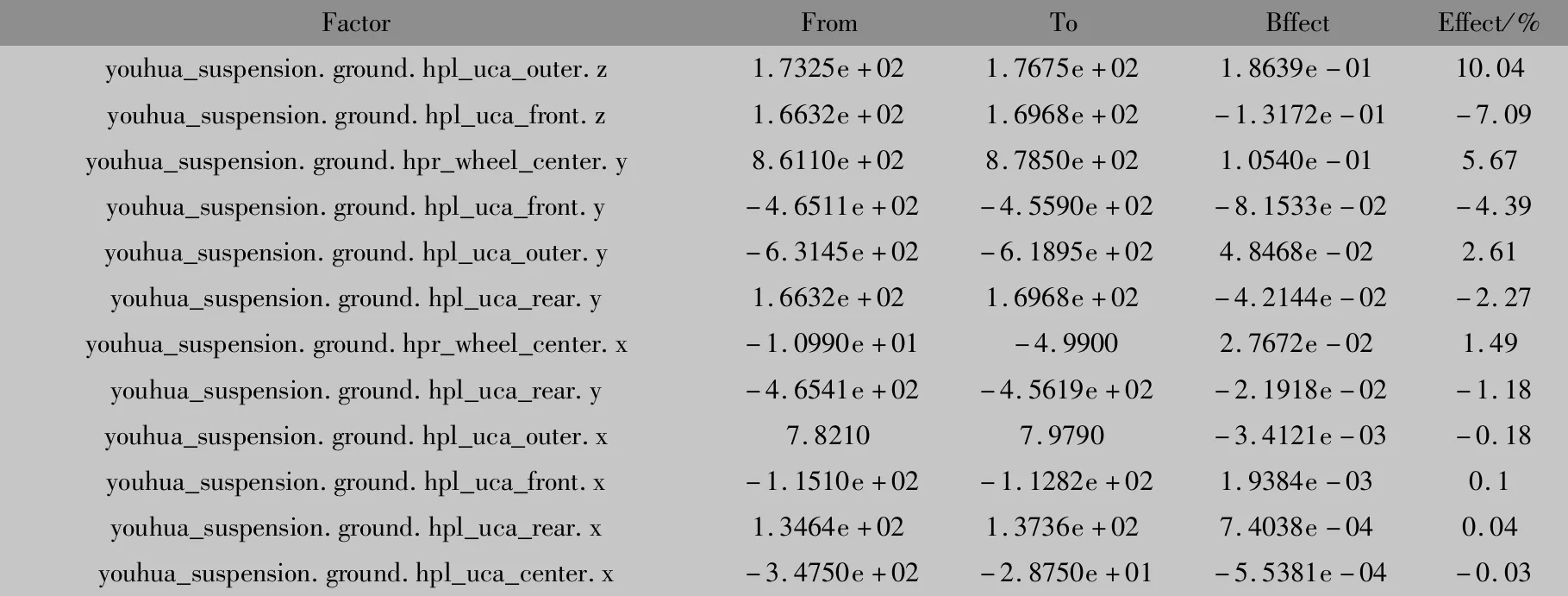

硬点优化:经过以上的模拟分析得出,按照乘用车要求,只有前束角的变化不符合,所以将前束角的变化作为优化目标。悬架的各个硬点灵敏度排列如图8所示。

FactorFromToBffectEffect/%youhua_suspension.ground.hpl_uca_outer.z1.7325e+021.7675e+021.8639e-0110.04youhua_suspension.ground.hpl_uca_front.z1.6632e+021.6968e+02-1.3172e-01-7.09youhua_suspension.ground.hpr_wheel_center.y8.6110e+028.7850e+021.0540e-015.67youhua_suspension.ground.hpl_uca_front.y-4.6511e+02-4.5590e+02-8.1533e-02-4.39youhua_suspension.ground.hpl_uca_outer.y-6.3145e+02-6.1895e+024.8468e-022.61youhua_suspension.ground.hpl_uca_rear.y1.6632e+021.6968e+02-4.2144e-02-2.27youhua_suspension.ground.hpr_wheel_center.x-1.0990e+01-4.99002.7672e-021.49youhua_suspension.ground.hpl_uca_rear.y-4.6541e+02-4.5619e+02-2.1918e-02-1.18youhua_suspension.ground.hpl_uca_outer.x7.82107.9790-3.4121e-03-0.18youhua_suspension.ground.hpl_uca_front.x-1.1510e+02-1.1282e+021.9384e-030.1youhua_suspension.ground.hpl_uca_rear.x1.3464e+021.3736e+027.4038e-040.04youhua_suspension.ground.hpl_uca_center.x-3.4750e+02-2.8750e+01-5.5381e-04-0.03

FactorFromToBffectEffect/%youhua_suspension.ground.hpr_lwr_strut_mount.y5.4153e+025.5247e+022.4621e-0115.23youhua_suspension.ground.hpr_lwr_strut_mount.x-3.0700e+021-2.4700e+01-4.6931e-02-2.9youhua_suspension.ground.hpr_lwr_strut_mount.z-9.6500e+02-9.0500e+01-4.4881e-02-2.78

FactorFromToBffectEffect/%youhua_optimization_suspension.ground.hpl_tierod_outer.y-7.1629e+02-7.0211e+025.4433e-019.09youhua_optimization_suspension.ground.hpl_tierod_outer.z-3.7000e+01-3.1000e+014.7297e-027.9youhua_optimization_suspension.ground.hpl_tierod_outer.x-1.4430e+02-1.3830e+02-7.3299e-02-1.22

FactorFromToBffectEffect/%youhua_suspension.ground.hpr_uca_outer.z1.8315e+021.8685e+021.8238e-018.06youhua_suspension.ground.hpr_uca_outer.z7.90001.3900e+01-1.2356e-01-5.46youhua_suspension.ground.hpr_uca_outer.z-6.3145e+02-6.1895e+026.9262e-023.06

FactorFromToBffectEffect/%youhua_suspension.ground.hpl_tierod_inner.z-3.7000e+01-3.1000e+013.5399e-0113.34youhua_suspension.ground.hpl_tierod_inner.z-1.3069e+02-1.2811e+02-9.8763e-02-3.72youhua_suspension.ground.hpl_tierod_inner.z-3.3431e+02-3.2769e+029.1241e-023.44

图8 硬点灵敏度分析

经过反复迭代分析,调整各个硬点的坐标,得到优化后的各特性曲线大致在合理范围之内。

2.3 后悬架运动分析

由于是非独立悬架,前束角的变化在平跳时几乎不会变化,故不做讨论。

图9 平行跳动左后轮外倾角特性

图10 反向跳动左后轮外倾角特性

由图9、10可知,在后轮上、下跳动时,后轮外倾角的变化基本呈负的变化趋势,符合设计要求。

后轮距及轴距变化特性:后悬架为钢板弹簧非独立悬架,平行跳动,轮距基本不会变化,在反向跳时,两侧车轮的相互影响比较明显,故其轮距变化较平跳时大,但在合理范围内,反向跳动时,后轮距变化特性如图11所示。

图11 反向跳动轮距变化特性

图12 轴距变化特性

在优化前,后轴轴距的变化范围大概在-6~8 mm之间,如图12所示,不利于结构的稳定性。对后轴距进行灵敏度分析,进行优化,将轴距变化缩小至-3.5~3.5 mm范围。

优化后的后悬架刚度变化:在Adams软件中,建立后悬钢板弹簧模型,采用三段梁形式建模,采用三段梁中连接衬套的刚度来模拟钢板弹簧的刚度。优化后的后悬架钢板弹簧的刚度曲线如图13所示,平均刚度数值为120 N/mm。

3 结语

通过Adams/Car软件建立了整车前、后悬架仿真模型,首先对模型的正确性进行验证,在模型正确的基础上,进行了平行轮跳和反跳运动仿真,分析了前、后悬架各项参数的受轮跳的影响程度。并对悬架各个硬点进行迭代优化,优化车轮定位参数,提高了该井下电动矿用人员运输车悬架系统的运动学特性,使整车具备良好的操纵稳定性和平顺性。

图13 钢板弹簧刚度变化曲线