基于MIDAS-GEN附着式升降脚手架架体安全防护性能优化及分析

文/陈炳超、李腾昌 广西建工大都租赁有限公司 广西南宁 530000

背景介绍

现阶段的高层建筑或超高层建筑施工中,提倡节能减排及绿色文明施工已成为未来建筑工程的发展趋势,现代化施工项目也对外防护脚手架的技术性能提出了更智能化、安全化、标准化的要求。在此形势下,附着式升降脚手架(简称“爬架”)孕育而生,并以其成本低、可操控、美观大方和高效安全等优势特点迅速成为高层、超高层建筑施工脚手架的主流选择。

附着式升降脚手架于上世纪80年代末开始研发并投入使用,最初前身为钢管式整体提升脚手架,依靠人工手动提升,机械化、系统化程度较低。经过几十年改良创新,现行主流产品已升级为全钢型模块化附着式升降脚手架,其构件标准化程度较高,内置系统可实时动态显示受荷状况,并可通过遥控器、电脑远程控制爬升,实用性有了非常大的提高。住建部也曾将其作为建筑新产品、新技术进行过推广,这对爬架的发展起到了至关重要的作用。

目前,主流爬架的结构构型已能达到大多数施工项目的使用要求,但仍存在少许问题,有一定改善空间。由于高层、超高层建筑中间部位存在避难层、设备层等特殊层,层高较高,且部分建筑结构较为不规则,施工工序产生影响,若爬架本身防护高度过低,将易导致工作面外露,极大的威胁了现场施工安全,使得爬架的防护作用在某种程度上形同虚设。此外,部分爬架架体杆件截面规格过多,既不利于生产加工,也影响了现场工人的安装,延误施工进度,标准化程度低,不符合先进、集约、经济的施工要求。

针对附着式升降脚手架的结构优化及力学分析,国内已有不少学者开展过理论研究。其中,胡世军等[1]对爬架在不同工况下的模态分析进行了研究,得到不同工况(使用状态和提升状态)对爬架振型及固有频率造成的影响。刘晓旭等[2]探讨了支座形式对附着式升降脚手架的影响,并得出了架体受力及变形受支座刚度的影响很大的结论。周印堂等[4]对附着升降脚手架进行了精细化模拟,通过不同模型的对比揭示了爬架局部构件对其整体稳定性的重要作用。但是,目前针对爬架现场的适用性研究及技术优化改造案例却很少,本文通过联系现场实际,对爬架防护高度及架体构件进行优化,解决目前主流爬架存在的安全隐患问题。

图1 作业面外露

1、工程概况

柳州华润中心幸福里项目工程位于广西柳州市鱼峰区桂柳路9号,结构为剪力墙、结构梁、双飘板形式。建筑总高度为133.7m,建筑总层数共42层,标准层从3层开始,标准层高3m,风压高度变化系数按C类场地取值,基本风压按10年一遇风压取0.2kN/m2,高度修正系数取1.54,其中16、17、32、33层有外围结构延伸,外延的跨度较大,但增加的层数较少,因此经研讨后决定将此外伸结构后做。其中图3-1为该项目6#楼爬架机位布置图,鉴于该工程结构特殊、施工工序复杂,易出现前文所述的安全隐患问题。现以柳州幸福里6#楼为例对原架体进行改造优化、技术分析,其计算思路和解决方案可供同类工程借鉴。

图2 爬架机位布置图

2、建模分析

2.1 优化重点

1)通过增加立杆和改进受力构件,综合考虑架体总质量、架体最大变形量、架体最大应力比三项指标,使得架体受力更均匀且材料用量减少,达到安全情况下更经济的目的;

2)综合考虑施工条件、主体结构等因素,计算出最不利附着部位的最小配筋要求,按照设备适应建筑而非建筑适应设备的原则,减少对原施工工况的影响,避免额外增加配筋或修改施工图纸;

3)在严格遵循规范要求的前提下,依照原架体机位布置图的基础上对架体进行改进,降低优化复杂度,建立一种简单、便捷、合理、可行的优化思路和模式。

2.2 初步优化

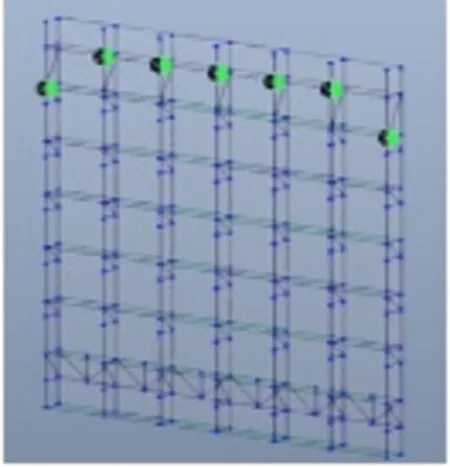

原架体防护高度为13.5m,共7步,覆盖4.5个标准层,顶部悬臂高度为4.5米,提升机额定吨位为7.5吨,架体自重4kN每延米,最大跨度为18号机位,跨度为5.1米。为提高架体的安全性和经济性,现额外增设1米立杆,提高架体防护高度至14.5米,并将立杆,横杆,桁架截面形式统一,一致改良为60*30*3 mm规格,并对其进行建模分析。

采用MIDAS-GEN进行有限元建模,施工荷载的取值参照《建筑荷载设计规范》与《建筑施工工具式脚手架安全技术规范》,爬升葫芦及导轨作为荷载作用于架体;整体框架、支撑三角架、均采用梁单元;主框架竖向结构与横杆刚性连接,上下框架拼接为刚性连接,架体其余的连接均为铰接。各层走道板及侧面的防护网均采用薄板单元,厚度按照实际取值,爬架的构件均采用Q 235钢;根据现场施工情况和规范要求,模拟工程中常见的不同类型工况,各工况组合如下:

组合一:恒载、升降荷载;

组合二:恒载、施工荷载;

组合三:恒载,风荷载;

组合四:恒载、升降荷载、风荷载

组合五:恒载、施工荷载、风荷载;

对脚手架结构进行结构静力分析主要有以下三方面用途:①对脚手架的力安全进行校核,包括检查架体结构是否出现刚度、强度、稳定性不满足的情况,如出现结构安全问题则对架体进行相应的改进,保证架体在施工过程中处于安全状态;②在保证脚手架结构安全的情况下,分析其受力特点,包括最大变形量的数值和位置,最大组合应力的分布区域等,为下一步的结构优化提供依据;③与原架体形式进行对比,探讨本次改良选型是否存在不足之处,提出具体解决方案。

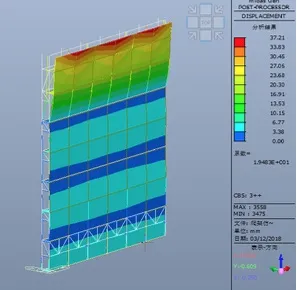

表1 爬架各向最大位移表(单位:mm)

图3 爬架架体变形图例

由空间整体变形计算结果可见,不管是在施工工况还是在升降工况下,本架体结构的水平位移都远大于竖向位移,而且在风荷载的作用下水平位移增大显著,这说明水平风荷载对架体结构的影响最大,它是架体结构设计的控制荷载。

而在影响脚手架竖向承载能力的因素中,架体与结构横向连接件的设置尤为重要。风荷载使脚手架立杆从轴向受压变为压弯,降低了其竖向承载力,而横向连接件可直接抵抗风荷载的不利影响,其在脚手架中的作用主要表现在两个方面:①直接承受水平风荷载; ②作为脚手架的横向支点,约束其横向变形。因此,连接件的设置直接影响到脚手架立杆的稳定,从而影响整个脚手架的承载能力。

为减少风荷载对架体的不利影响,决定以增加横向拉结的方式对架体进行二次优化。

2.3 二次优化

本架体顶部悬臂高5.5米,规范要求当悬臂超过6米时必须与结构间有可靠的拉结(严禁与支模架进行拉结),目前未超过限值,但数值偏高。为确保爬架的安全性,拟采取钢管拉结对其加固,每榀间设置一个拉结点(如图4所示)。顶板浇筑时,在顶板上预留f48预埋钢管(钢管外露200m)。预埋钢管距结构外皮2.0m左右,间距不大于6m,架体提升后,用5m钢管将架体与结构预埋环进行拉结。除不考虑拉结节点处斜拉绳或杆件自身伸,缩变形外,计算中都考虑拉结点处变形为零,侧向变形的增大趋势是向两拉结点处的中心节点集中。与拉结前对比,变形降到原先变形的五分之一,顶层与下一层各节点的变形下降趋势可通过图6对比表示。

有上图可知风荷载效应组合对称分布,架体同一层上的位移左右对称,根据图6显示,拉结前后位移相差一个数量级,拉结前的位移值最大值为37.2mm,拉结后最不利工况组合下的最大位移值大大降低,Y向最大仅为6.53。此外,架体下一层的节点位移变化受框架杆件节点连接方式的影响不大,不会出现顶层位移波峰波谷的现象。

图4 架体拉结点示意图

图5 顶板处预埋钢管详图

图6 拉节后最不利工况组合爬架架体变形图

上述的分析可以得出架体与结构的拉结作用对控制侧向变形是很有利的,拉结后的最大位移6.53/5400=1/827<1/400,有两倍以上的安全系数,所以适当的拉结作用能起到四两拨千斤的作用,明显减小侧向变形效果。因此,架体最终优化方案包括增设立杆、调整构件截面以及增加横向拉结三个方面。

3、承载力验算

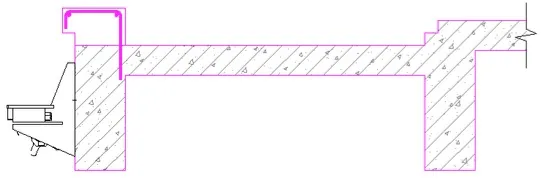

选取6#楼最不利机位附着点位置对边梁进行验算,附着情况如图7所示,梁截面尺寸为200x500mm,上下配筋为2φ14、2φ14。梁跨度为3000mm。此处机位承受的架体荷载跨度L为5.1米,节点A承受架体荷载高度为6.45米。

图7 框架梁结构图

梁所受局部压力和竖向集中力P=70.8kN,其两端为固定梁,为安全起见按一端固定一端简支计算。结构自重及架体对梁产生的弯矩为:M=Mz+MJ=2.97+52.57=55.54kN/m。由于架体提升时,最上方机位附着的钢筋混凝土强度等级未达到设计值,混凝土强度等级按C20、钢筋等级为II级。查询《钢筋混凝土房屋结构设计手册》并通过插值法求得:截面尺寸为500×200mm的梁的弯矩:[M]≈79.22kN/m>M=55.54kN/m,梁承载力满足要求。

螺栓受力验算,本工程均采用45号钢,4.8级 M27螺 栓,,。根据《建筑施工工具式脚手架安全技术规范》(GB 202-2010),取18号机位螺栓处的受力进行 验 算 得:Nbv=120.18kN>24.78kN;Nbt78.03kN>35.12kN;[(Nv/Nbv)2+( Nt/Nbt)2]-2=0.7468<1;螺栓满足要求。

根据验算结果可知,优化后的架体在未改变原设计图纸的情况下满足承载力要求,可用于现场施工使用。

4、效益分析

通过改变架体的高度、截面形式,架体的安全性得到了大大提高,同时也具有较好的经济效益,主要表现在:

(1)由于杆件截面形式进一步统一,其标准化、适用性得以高,周转更加灵活,利于翻新维修可在不同类型的架体部位互相使用,简化了生产流水线,降低生产成本。

(2)由于改进了截面形式、截面面积,架体在保证正常使用刚度的情况下,其每延米的用钢量减少,更为绿色、环保、经济、合理。

(3)相较于市面的主流爬架,改进后的架体结构更易于安装,有效提高了施工效率,实现高层建筑施工流水作业优化,避免因作业计划冲突而影响施工进度,可在一定程度上减少人工成本和时间成本。

结语:

(1)爬架多用于高层、超高层住宅楼楼栋项目施工,必须切实保证其安全性,而高层、超高层中往往有层高较高的非标准层,又或因各方原因未能及时提升爬架,使得顶层围护高度达不到规范要求,会对项目现场安全造成一定程度的影响。因此,本文建议将标准层为3米的爬架的防护高度提高至14.5米,以加大其安全性。

(2)架体构件的截面形式对架体的经济性起十分重要的作用,同时也关系着现场工人安装效率,本文建议将架体截面统一为60×30×3mm的规格形式,进一步提高了架体生产、使用、翻新维修的全过程经济效益。

(3)爬架在外吸风荷载作用下架体会产生较大的偏离结构的变形,存在向外倾覆的风险.且架体附墙节点的反力较大,造成附着节点的负担过大,安全储备降低.针对该情况,本文给出了将外爬架与结构进行拉结的解决方案。计算结果表明,采用拉结方案后,爬架的抗倾覆能力大大提高,架体与结构的拉结作用对控制侧向变形时很有利的,减小侧向变形效果很明显,拉结后的最大位移仅为未拉结的十分之一。

(4)爬架的发展日新月异,要提升其使用性能,不仅要加大对产品的理论研究投入,更要注重联系现场情况,根据实际需求改进产品技术性能。对架体进行优化后,除了对架体本身进行静力分析外,还需对架体附着点条件进行验算,以适应工程实践。