纤维素纤维类织物冷轧堆无盐染色新工艺

李冬梅,魏贤峰,丁红平

(佛山市顺德金纺集团有限公司,广东佛山 528300)

冷轧堆染色,即织物在低温下通过浸轧染液和碱液,利用轧辊压轧使染液吸附在织物纤维表面,然后进行打卷堆置,在室温下堆置一定时间(键合时间)并缓慢转动使之完成染料的吸附、扩散和固色,最后水洗完成上染。[1]该工艺分为浸轧工作液、堆置固色、水洗3个阶段。冷轧堆染色工艺是一种介于浸染与轧染之间的,半连续化轧染工艺;由于其准备工作如染色工作液的配制在上机前完成,故仍具有较高的生产效率。与常规溢流浸染工艺相比,冷轧堆工艺具有浴比低、耗水量小的优点[2];较常规轧染技术省去了烘焙汽蒸工序。因此,工艺流程短、效率高、消耗低、成本低、污染低的冷轧堆工艺成为研究热点。

活性染料上染纤维素纤维时,为提高染料上染率,往往需要在配制染色工作液时添加大量无机电解质如氯化钠或元明粉促染。而大量的无机盐会增加织物染后的水洗难度和废水处理工作。因此,纤维素纤维类织物无盐冷轧堆新工艺的开发显得尤为重要。

1 实验

1.1 材料与设备

织物:全棉四面弹力布(棉98%,氨纶2%)。

试剂:雅格素蓝HF-CL、雅格素黄HF-AL、雅格素红HF-BL、雅格素红CBM、雅格素黑EX-NG以及活性深夜色S-R(上海雅运纺织化工股份有限公司),烧碱,纯碱,环保洗涤剂209,冰醋酸。

设备:微波炉,冷轧堆设备,烘干机,定型机。

1.2 工艺流程

小样准备→半制品准备→冷轧堆染色→水洗→烘干。

1.3 生产实践

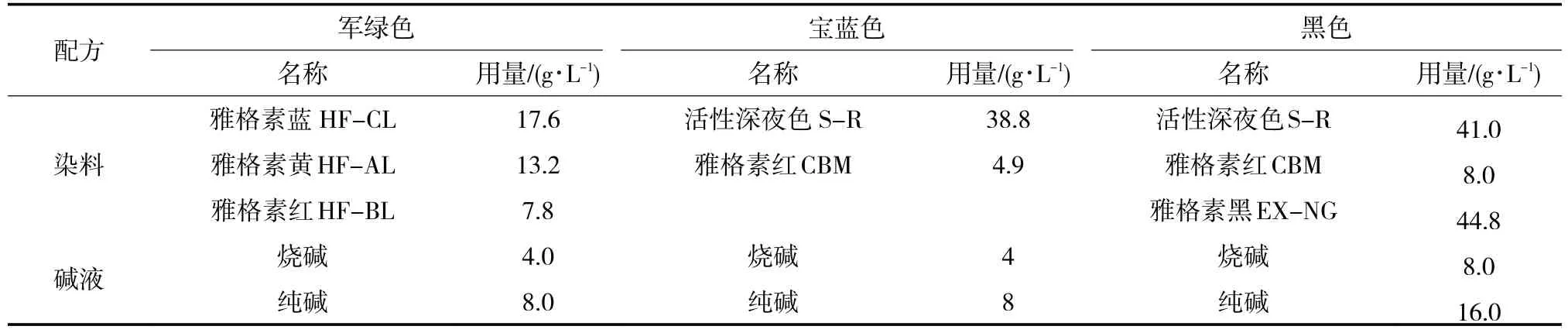

依据上述纤维素纤维织物的冷轧堆无盐染色,结合佛山市顺德金纺集团有限公司的实际生产情况,选择3种颜色(军绿色、宝蓝色、黑色)对纤维素纤维织物进行冷轧堆无盐染色,并测试产品各项性能指标。冷轧堆无盐染色工艺实例配方见表1。

表1 冷轧堆无盐染色工艺实例配方

1.4 测试

1.4.1 耐摩擦色牢度

采用GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》对成品面料耐干摩擦色牢度及耐湿摩擦色牢度进行测试。

1.4.2 耐皂洗色牢度

采用GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》对成品面料的耐皂洗色牢度进行测试。

1.4.3 耐汗渍色牢度

采用GB/T 3922—2013《纺织品色牢度试验耐汗渍色牢度》对成品面料的耐酸汗、耐碱汗色牢度进行测试。

1.4.4 pH

采用GB/T 7573—2009《纺织品水萃取液pH的测定》对成品面料的pH进行测试。

1.4.5 甲醛质量分数

采用GB/T 2912.1—2009《纺织品甲醛的测定第1部分:游离和水解的甲醛(水萃取法)》对成品面料甲醛质量分数进行测试。

1.4.6 其他

产品的符合性采用GB 18401—2010《国家纺织产品基本安全技术规范》以及GB/T 2662—2008《棉服装》判定。

2 结果与讨论

2.1 染料选择

冷轧堆的染色机理分为吸附、扩散和固着3 个阶段。由于冷轧堆是在室温条件下通过浸轧染液使纤维素膨胀,并使染料分子转移到纤维内部,因此要求选用扩散性良好、对纤维的亲和力以及直接性低的活性染料,在保证匀染性的前提下,有利于克服织物的头尾色差,同时水解的染料也容易清洗去除。[3]

该工艺的染料选择范围较广,卤代均三嗪、乙烯砜型单活性基及多活性基活性染料均可使用。具体原则:(1)染料在碱浴中的溶解度要大,否则染料会发生聚集而产生色点。(2)染液的稳定时间要长,尽量选择耐碱性能较好的染料拼色,防止染料在强碱浴中产生不同程度的水解而造成色光变化。(3)固色堆置时间的宽容度要大,尽量选择固色时间相近的染料,防止因堆置时间变化形成颜色差异。(4)拼色染料配伍性要好,如染料的亲和力(比移值)、固色速率、易洗涤性、耐碱水解、溶解度等性能要接近。染料亲和力不能太高,防止染料堆积在织物表面,造成色牢度下降和前后色差。固色速率不能太快,以延长染料吸附、渗透、扩散的时间,防止表面着色。

经过实验及大生产实践,上海雅运纺织化工股份有限公司的雅格素系列染料较适用于冷轧堆染色。选择目前较流行的军绿色、宝蓝色以及黑色作为实践对象,染料配方见表1。

2.2 碱液选择

由于活性染料上染纤维素纤维需要在碱性环境下进行,染料与纤维的反应速率及浸轧液的稳定性不仅取决于染料的反应性,也取决于碱剂的强度。不同种类的染料所选用的碱剂也不同。冷轧堆染色固色方法有代用碱法和混合碱剂法[4]。目前代用碱的用量一般为纯碱用量的1/6~1/8,分为含磷和不含磷2 种。经过实验及大生产实践,选用混合碱剂作为冷轧堆染色工艺的碱液,有利于染液的稳定并可保证染后色光的重现性。目前,常用的混合碱剂为硅酸钠和烧碱,该混合体系在打卷时,可防止布边的碱剂碰触空气后发生反应导致布边颜色变浅;但是硅酸钠易水解,会沉积在轧辊上形成尘垢,导致轧辊的损坏,进而有可能在织物上形成色斑。可以选用烧碱-纯碱的混合碱剂作为复合碱的缓冲体系;相较于硅酸钠,纯碱较温和与稳定,对轧辊的损伤小。经实践表明,纯碱-烧碱的混合碱剂体系中,烧碱与纯碱最佳比例一定时,可得到最佳得色量。混合碱液的具体用量随染料总量的增加而增大,并与轧车的速度和轧余率呈线性关系。实例中军绿色和宝蓝色为中深色,染料总量相差不大,因此所用碱剂配方及用量一致,而黑色为深色类型,染料用量大,需要加大碱剂用量,可以增加活性染料的固色率[4]。

2.3 小样准备

小样制备流程:浸轧染液、碱液混合液(一浸一轧,轧余率55%~65%)→微波炉打样→冷水洗→热水洗→皂洗(环保洗涤剂1 g/L,95 ℃,4 min)→热水洗→冷水洗→烘干。

打小样是冷轧堆染色前非常重要的一个环节,小样的准确性直接影响大样结果。冷轧堆染色打小样采用微波炉法和恒温烘箱法。微波炉法是一种最简单快捷的打样方式,即织物浸轧染液后在微波炉中完成染料的固色。微波是一种高频辐射,它会增加染料的振动,提高染料扩散进入纤维的速率,从而可以将活性染料快速固着在棉织物上。凡是在低功率情况下能提供精确无级变化加热方式的微波炉都可使用,但是在使用前必须对其特定功率进行校准,以适应染色要求。校准方式:在玻璃烧杯中加入1 L水,放入微波炉,调试功率大小,直至规定时间内达到以下温度并将符合要求的功率固定下来。初始20 ℃;5 min 后31~32 ℃;10 min 后41~42 ℃;20 min后58~59 ℃;30 min 后72 ℃。

浸轧速率、轧余率、微波功率、织物在微波下暴露的时间都会不同程度地影响织物的得色情况。必须调节微波功率来保持小样色光、浸轧速率以及轧余率与大生产条件一致。

恒温烘箱法是织物浸轧染液后,在恒温烘箱中完成染料固色的方法。有风格效果要求的织物通常选择恒温烘箱法打小样。

2.4 半制品准备

冷轧堆染色对半制品的要求较高。经前处理的纤维素纤维织物必须具有均匀而良好的吸水性,毛效应在8 cm/30 min以上。过干的织物表现出疏水性,浸轧染液时不易润湿,织物含湿率一般控制在4%~6%。进轧槽前,织物需充分冷却,确保织物上不含双氧水且布面pH保持在7~8。由于部分活性染料对pH敏感,水解程度会随着温度的升高而加快,易造成前后色光的差异,因此,温度的控制是冷轧堆染色成功的关键。冷轧堆染色工艺温度一般控制在20~30 ℃。

2.5 冷轧堆染色

半制品经过烘筒熨平,防止织物在打卷环节起皱。在浸染前,将准备好的染色工作液(混合染料和碱剂体积比1∶4)输送至浸轧槽,进行面料浸轧。浸轧染液必须用均匀轧车,采用40 L较小容积的轧槽以加快染液的循环和更新速率,缩短染料和碱剂在轧槽的停留时间,防止染料在碱性条件下水解。浸轧是使织物在短时间内完成对工作液的吸附并扩散均匀的过程,通过张力的控制来抑制卷边现象的发生。冷轧堆染色具体工艺流程:半制品→烘筒(熨平、冷却)→浸轧→打卷→转动堆置。

一浸一轧后卷绕形成卷装,用薄膜将卷装包裹,室温下堆置8~12 h,并保持卷装缓慢转动。放置结束后,织物经水洗烘干得染色织物。染料在堆置过程中逐步上染纤维,完成染料的扩散及固色。

2.6 水洗烘干

采用清洗设备将堆置染色环节中已水解和未固着的染料通过皂洗工艺洗除干净,防止未固着的染料在后续加工或服用环节中发生掉色。皂洗结束后再通过酸洗中和,使织物pH保持中性。水洗烘干工艺流程及参数:平幅进布→冷水洗3 格(开喷淋,轧车压力0.3 MPa)→过酸(冰醋酸2~4 g/L,室温,轧车压力0.15 MPa)→皂洗3格(85~95 ℃,环保洗涤剂2~4 g/L,开喷淋,轧车压力0.3 MPa)→热水洗1格(60 ℃,开喷淋,轧车压力0.3 MPa)→过酸(冰醋酸2~4 g/L,室温,轧车压力0.15 MPa)→3柱烘筒烘干(蒸汽压力147~196 kPa)。

2.7 染色效果

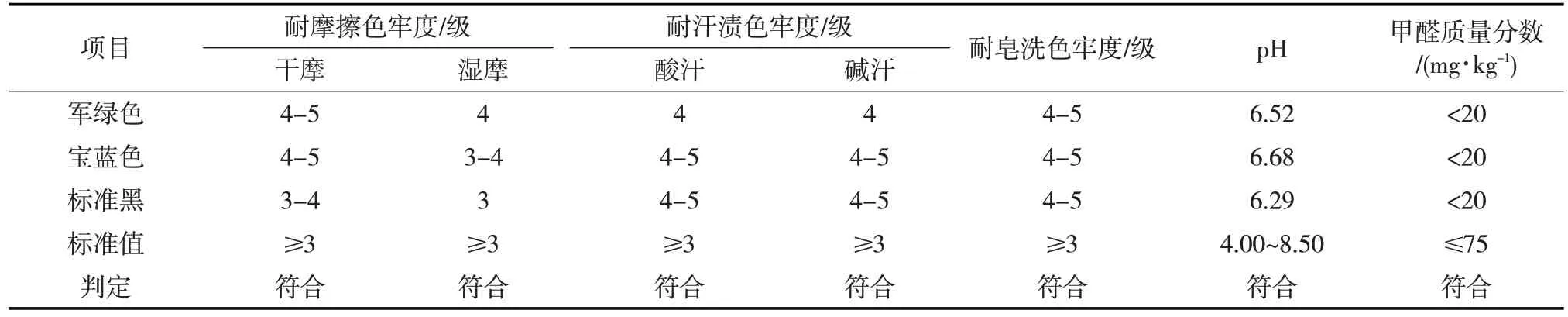

根据表1 染色配方及无盐冷轧堆新技术,对军绿色、宝蓝色、标准黑染色织物进行测试,成品面料的染后效果见表2。

由表2 可知,经无盐冷轧堆新技术加工的军绿色、宝蓝色、标准黑棉织物染后的耐摩擦色牢度、耐汗渍色牢度以及耐皂洗色牢度均在3 级及以上,满足国家纺织产品基本安全技术规范等要求。同时经无盐冷轧堆新技术加工的军绿色、宝蓝色、标准黑棉织物布面的pH 以及甲醛质量分数达到国家纺织产品基本安全技术规范要求。由此可见,纤维素纤维冷轧堆无盐染色工艺已满足纺织产品的基本服用性能要求。

表2 军绿色、宝蓝色、标准黑的染色织物质量对照表

2.8 生产能耗

生产实践表明:冷轧堆无盐染色工艺的染料利用率高达90%以上;与传统工艺相比,染料、碱、水、电以及蒸汽分别节省了15%、30%、30%、20%和25%。

3 结论

纤维素纤维无盐染色工艺流程:小样准备→半制品准备→染色工作液的配制→冷轧堆染色→水洗→烘干。半制品质量影响织物后续染色的效果,染料的选择及碱液的配制直接决定成品面料的染后效果。实践表明:纤维素纤维织物冷轧堆新工艺染色效果满足纺织产品基本服用性能要求。与传统染色工艺相比,冷轧堆新工艺在实现无盐染色的同时,节约了生产能耗,如染化料、水、电、蒸汽等,减少了环境污染。因此,节能降耗、降低生产成本和提高生产效率的冷轧堆无盐染色新工艺,在当前竞争激烈、环保压力大的环境下,将会有广阔的应用前景。