一体化预分水装置在稠油油田的现场试验*

党伟

中国石油化工股份有限公司石油勘探开发研究院

随着开发时间的延长,国内稠油油田已进入高含水开发期,采出液含水率普遍上升到50%以上,有的油田甚至达到80%以上[1-2].含水率的上升使得采出液总量增大,增加了地面集输系统的运行负荷和处理难度;采出液中水的存在增加了燃料的消耗,特别是对于含水较多的原油,采出液规模的增加会导致燃料消耗的成倍增长,增加采出水往返输送的动力消耗.因此,有必要在高含水期油田实施预分水[3-4],即在集输系统前端将部分污水分离出来并进行处理后回注,剩余低含水油进入原集输系统进行处理,以降低地面集输系统的运行负荷,减少加热能耗和动力消耗,降低油田开采成本.

稠油污水具有油水密度差小、悬浮固体含量高、污水处理困难的特点.目前采用的"三相分离器+三级沉降"处理工艺流程长,占地面积大,添加药剂多,投资和运行成本高,不适用于油田预分水.为此,研发了多种高含水稠油的分水技术,如袁良秀[5]在辽河油田采用管道式油水分离技术处理稠油采出液工业试验取得成功,脱水率达到40%~45%,脱后污水水质优于沉降罐放水水质;袁良秀[6]在某普通稠油采出液的联合站进行超重力旋流聚结脱水现场试验,确定稠油污水最佳溢流比、加药比等参数,为稠油采出液高效脱水、降低能耗提供了解决思路;马猛等[7]开发了导叶型轴向入口式分离器,并通过数值模拟研究了稠油黏度对分离性能的影响.

本文借鉴胡长朝等[8-9]采用一体化预分水除油技术在高含水油田试验成功的经验,将设备进行升级改造,通过增加分气功能,强化分水和除油功能,使之适用于稠油污水的预分水,并在稠油油田进行了现场应用.

1 材料与方法

1.1 采出液性质

采出液为某稠油油田井排来液,含水率85.1%,液量2000~2300m3/d,原油密度0.9455 g/cm3;来液温度47℃,出站温度42~43℃;矿化度23X 104mg/L,氯离子浓度14X104mg/L;pH值5~6;腐蚀速率0.2 mm/a(点蚀);破乳剂投加浓度约65 mg/L.

1.2 分析指标及方法

试验主要对分出水的含油和悬浮物进行检测,检测方法采用碎屑岩油藏注水水质指标及分析方法(SY/T 5329-2012)中推荐的方法,水中含油检测采用分光光度法,悬浮固体(SS)浓度检测采用质量法.

2 试验

2.1 装置结构及工作原理

一体化装置为橇装装置,橇块尺寸为18mX4m,分为进液区、分水区、出水区和低含水油输出区.装置设计处理规模为2 000 m3/d,设计进液为含水率80%以上的稠油(原油密度大于0.9 g/cm3),设计分水量为1 000 m3/d,设计出水水质含油浓度≤50 mg/L,含悬浮物浓度≤50 mg/L.

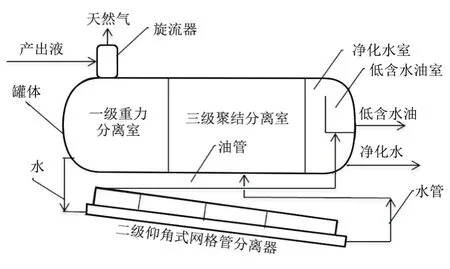

该装置是将旋流气液分离,一级重力油水分离,二级仰角式网格管分离,三级聚结分离及配套压力、液位、界面控制技术进行有机结合而形成一体化预分水装置.装置结构示意图见图1.

图1 装置结构示意图Fig.1 Structure diagram of device

油井采出液首先进入旋流器将天然气分离出来,油水混合液进入一级重力分离室分离大部分游离水,然后分出水进入二级仰角式网格管分离器分离出大部分浮油,再进入三级聚结分离室分离细小油珠和乳化油,最后净化水由水室排出罐外,低含水油由油室排出罐外.

该装置具有以下技术特点:①将原油脱水与污水处理功能有机结合并强化污水净化功能,形成油气水多相分离装置,达到了一套装置可以替代原油脱水及污水处理系统的目的;②将重力沉降、分区聚并、聚结等物理除油分离技术进行了一体化有机结合,可将含水率70%以上的油井采出液直接进行分离,最终出水水质达到含油浓度≤50 mg/L,悬浮物浓度≤50 mg/L;③装置工艺流程短,出水水质稳定,可节约大量的污水往返输送及热能损耗成本,与常规技术相比可节约大量投资、成本、占地等.

2.2 试验过程

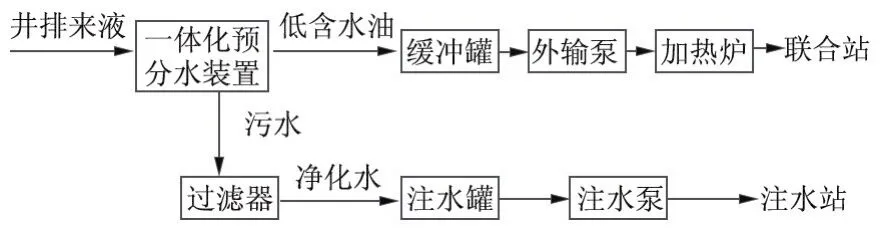

试验中,井排来液进入站内缓冲罐,从缓冲罐直接进入一体化除油分离设备,进行分水并处理,出水进入过滤系统过滤后进注水罐,分水后的低含水油进入原集输管网.试验中不添加絮凝剂、助凝剂等水处理药剂.具体工艺流程如图2所示.

图2 工艺流程Fig.2 Process flow

3 结果与讨论

3.1 现场试验结果

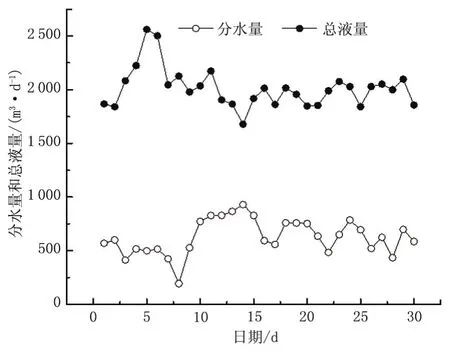

截取现场30d的试验数据进行分析,日均进站液量在1 678~2 561 m3/d之间波动,平均处理液量为1 977 m3/d,接近设计处理液量(2 000 m3/d).进液含水率83.7%,分水比在30%~50%之间波动,分水量在413~930 m3/d之间波动,日均分水量600 m3左右.具体试验数据如图3所示.

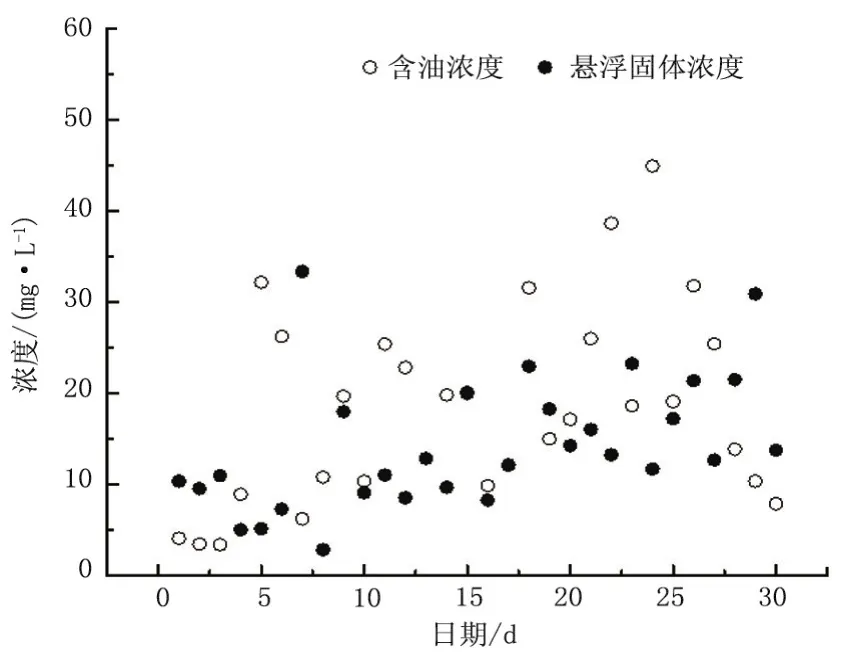

对装置出水的含油浓度和悬浮固体浓度进行了监测,监测结果如图4所示.从图4可以看出,在不添加水处理药剂的前提下,30d内出水含油和悬浮固体浓度均低于50 mg/L的设计值,满足设计需求.其中出水含油浓度在3.5~45 mg/L之间波动,出水含油平均浓度为21.6 mg/L;悬浮固体浓度在3~35 mg/L之间波动,出水悬浮固体平均浓度为14.2 mg/L.装置运行稳定性较好,在进站液量大幅度波动的前提下,出水含油和悬浮固体浓度均能稳定在50 mg/L的设计值以下.

图3 分水量与总液量关系Fig.3 Waterseparationandtotalliquidquantity

图4 装置出水含油和悬浮固体浓度Fig.4 Effluent oil content and suspended solid concentration of device

3.2 分水比对处理效果的影响分析

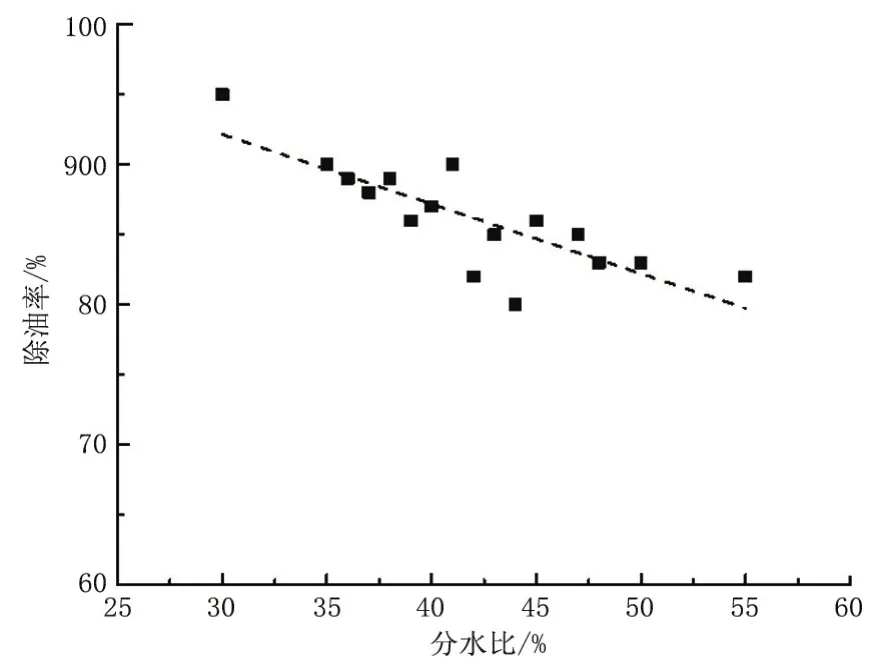

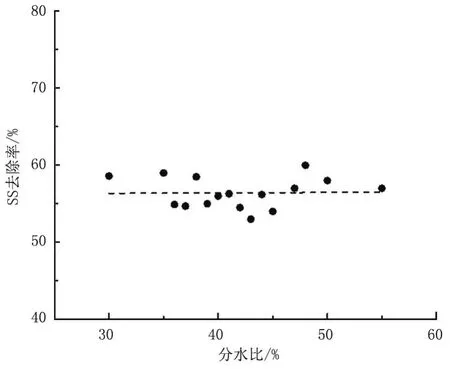

试验期间,通过人为调整分水量考察不同分水比对处理效果的影响,受现场试验条件限制,分水比的调节范围为30%~55%.试验结果如图5和图6所示.

图5 不同分水比情况下的除油率Fig.5 Oil removal rate under different water separation

图5 为不同分水比情况下的除油率.从图5可以看出,随着分水比的逐渐增大,除油率是逐渐降低的,在分水比50%的情况下,除油率为80%左右.根据拟合曲线计算,实际生产过程中,为保证出水水质,分水比必须控制在64.5%以内,否则出水含油浓度将超出50 mg/L的设计标准.

图6 不同分水比情况下的出水悬浮固体浓度Fig.6 Effluent suspended solid concentration in the outlet under different water separation

图6 为不同分水比情况下的悬浮固体去除率.从图6可以看出,出水悬浮固体去除率受分水比的影响较小,悬浮固体去除率变化不大,基本稳定在50%~60%之间,拟合曲线呈水平状态.

根据试验结果分析,该装置在稠油油田应用过程中,为达到出水含油和悬浮固体浓度均小于50 mg/L的设计标准,装置运行的最大分水比必须控制在64.5%以内.

4 结论

(1)含水率85%以上的稠油采出液经一体化除油分离设备处理后,在分水比50%以下的情况下,装置出水含油浓度≤50 mg/L,含悬浮物浓度≤50 mg/L,达到设计目标.根据处理效果分析,装置运行的最大分水比为64.5%.

(2)一体化除油分离设备运行过程中,无需添加絮凝剂、助凝剂等水处理药剂,在节省药剂费用的同时降低了污泥产量,减小了油田环保压力.

(3)一体化除油分离设备为橇装设备,可取代稠油污水通用的"三相分离器+三级沉降"的处理工艺流程,具有除油效率高、占地面积小的特点,适用于高含水稠油油田的预分水和污水处理,具有很高的推广价值.