预制体浸渗法制备苎麻纤维织物SiC/Cu复合材料

张娇娇,王俊勃,马万鹏,黄健,姜凤阳,胡泽涛

(1.西安工程大学 材料工程学院,陕西 西安 710048;2.西北工业大学 材料科学学院,陕西 西安 710072)

SiC/Cu复合材料作为理想的结构-功能一体化材料,因其良好的导热、导电、耐磨和耐氧化性能,广泛应用于航天飞行器、电接触开关和电极材料[1-3]。现有研究表明陶瓷与金属的特性相差极大,即使在高温环境下,润湿性差,致密度提高困难,界面问题难于解决,使 SiC/Cu 复合材料的制备受到限制[4-9]。预制体浸渗法与传统的制备方法[10-14]相比,制备的复合材料相容性好,界面结合稳定,微观结构上能够致密化。

本文为了改善陶瓷/金属的界面问题,采用预制体浸渗法在生物陶瓷(苎麻纤维织物SiC陶瓷)骨架表面化学镀金属镍,以镍层改善SiC与Cu的润湿性,使金属Cu能够更好与SiC陶瓷进行熔渗。

1 实验部分

1.1 材料与仪器

二水氯化亚锡、氯化钯、硫酸镍、次亚磷酸钠、丙酸钠、盐酸溶液、无水乙醇均为分析纯;铜粉(200目,纯度≥99.5%);实验用水均为去离子水。

A1104型分析天平(精度0.1 mg);Quanta-450-FEG型场发射扫描电子显微镜;X-MAX50型能谱仪;Quanta-450-FEG型场发射扫描电子显微镜;X-MAX50型能谱仪。

1.2 苎麻纤维织物SiC/Cu复合材料的制备

如图1所示。采用自制苎麻纤维织物SiC陶瓷[15]。称取一定质量的二水氯化亚锡、盐酸溶液与蒸馏水搅拌均匀制成敏化液;称取一定质量的氯化钯、盐酸溶液与蒸馏水搅拌均匀制成活化液;选用硫酸镍为镍离子来源,次亚磷酸钠为还原剂,丙酸钠为络合剂,保持溶液pH值在4.5~5.5之间配制镀液。将苎麻纤维织物SiC陶瓷打磨后放入超声波清洗仪中并用无水乙醇清洗,氢氟酸腐蚀30 min,放入敏化液和活化液各30 min后再放入水浴加热至40 ℃的镀液,干燥箱内40 ℃干燥,得到化学镀镍的苎麻纤维织物SiC预制体。将化学镀镍的苎麻纤维织物SiC预制体放于高温真空炉中,用铜粉掩埋,在真空条件下加热熔渗。烧结工艺为:从室温开始以3 ℃/min的速率缓慢升至200 ℃,200~1 300 ℃升温速率为20 ℃/min,在1 100,1 110,1 120,1 150,1 300 ℃各保温30 min,最后随炉冷却,制得苎麻纤维织物SiC/Cu复合材料。

图1 苎麻纤维织物SiC/Cu复合材料制备工艺流程图Fig.1 Flow chart of preparation process of ramie fiber fabric SiC/Cu composite

2 结果与讨论

2.1 镀镍时间对苎麻纤维织物SiC陶瓷性能的影响

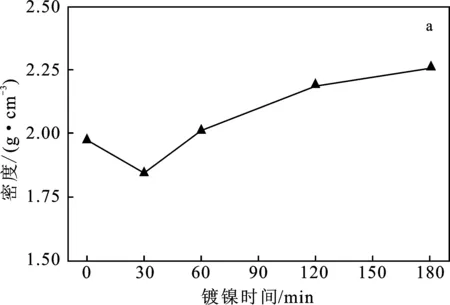

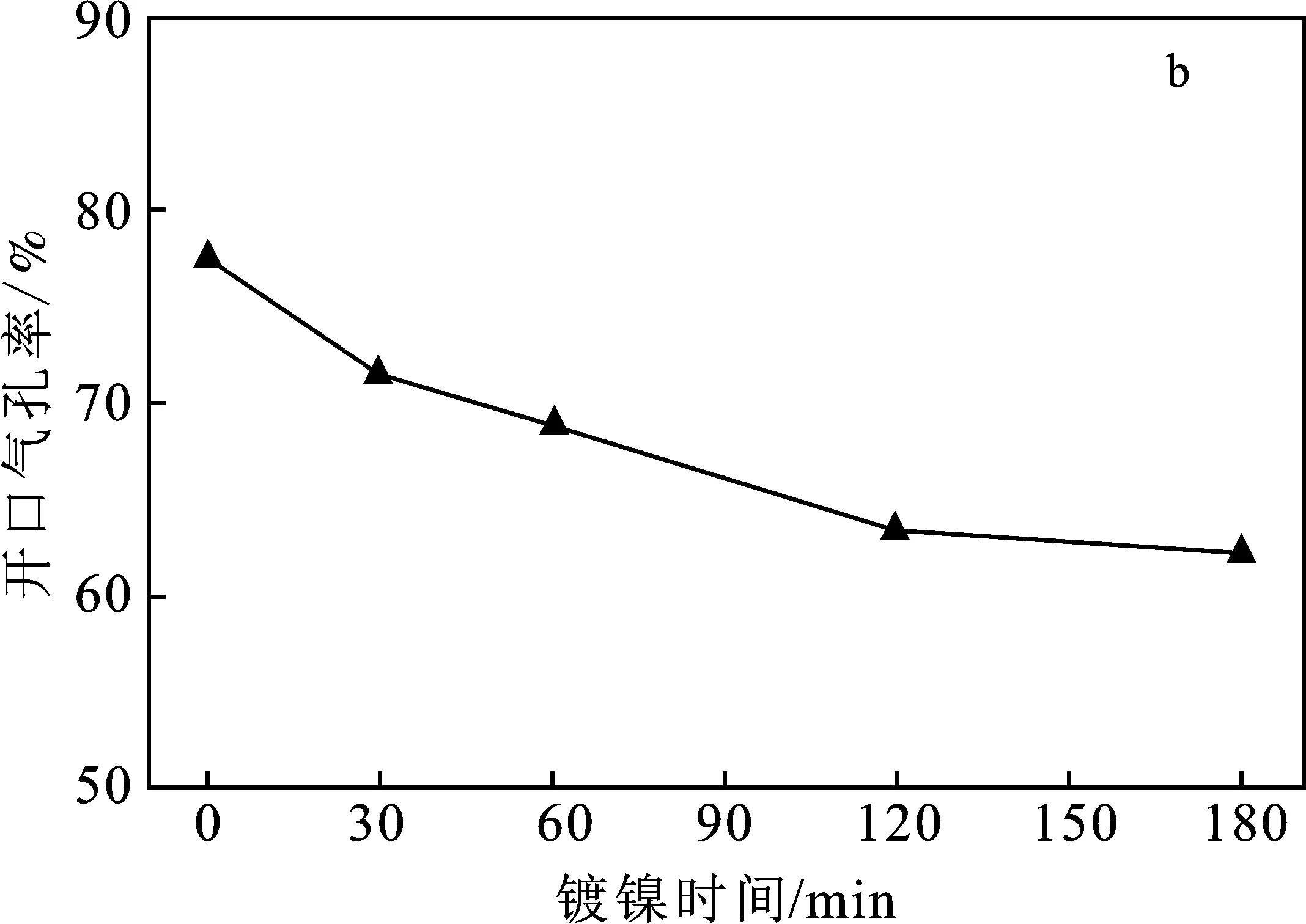

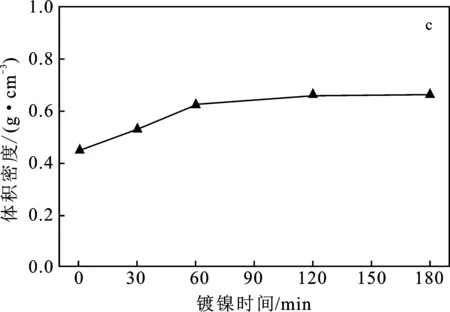

图2为镀镍时间对苎麻纤维织物SiC陶瓷密度、开口气孔率和体积密度的影响。

由图2a可知,苎麻纤维织物SiC陶瓷密度随镀镍时间的增加,先减小后逐渐增大。由制备流程可知,在化学镀镍前,苎麻纤维织物SiC陶瓷用氢氟酸腐蚀,去除了硅等物质,使其质量减少,密度降低。即图2a中未镀镍样品密度大于镀镍30 min的样品密度,当镀镍时间超过30 min时,更多的镍依附于SiC的表面,质量增加,则密度增加。由图2b可知,苎麻纤维织物SiC陶瓷开口气孔率随镀镍时间的增加逐渐降低,这是因为样品较为致密,生成反应较为完全,氢氟酸的腐蚀作用不明显。由图2c可知,苎麻纤维织物SiC陶瓷体积密度随镀镍时间的增加逐渐增加,镀镍时间超过30 min后,样品的体积密度没有产生较大波动,这是由于化学镀镍降低了开口气孔率,使体积密度趋向一致。

图2 镀镍时间对苎麻纤维织物SiC陶瓷性能的影响Fig.2 Effect of nickel plating time on properties of ramie fiber SiC ceramics a.密度;b.开口气孔率;c.体积密度

2.2 化学镀镍的苎麻纤维织物SiC预制体微观形貌

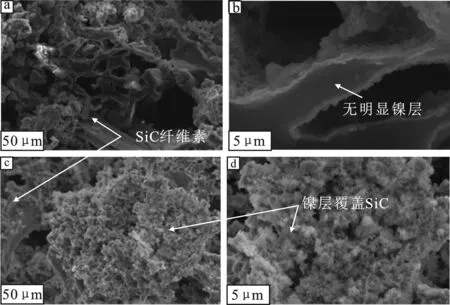

图3为苎麻纤维织物SiC预制体SEM图。

由图3a可知,在苎麻纤维织物SiC陶瓷内部断面上没有明显的金属镍分布迹象,微观形貌与未镀镍时无特别差异。在局部放大图3b中,也未发现金属镍的特征,这可能是因为镀镍时间较短,在SiC陶瓷纤维束上沉积的镍较少。从纤维束边缘可以看到有大量微小的SiC晶粒从束状SiC的表面长出,在SiC纤维束表面形成了一层过渡带。由图3c可知,部分多孔疏松状的SiC被一层雪花状的物质覆盖。从局部放大图3d可知,雪花状物质分散的包覆在SiC晶粒外面,初步认为其为镀上的金属镍。

图3 苎麻纤维织物SiC预制体SEM图Fig.3 SEM image of ramie fabric SiC preform a、b.镀镍30 min;c、d.镀镍60 min

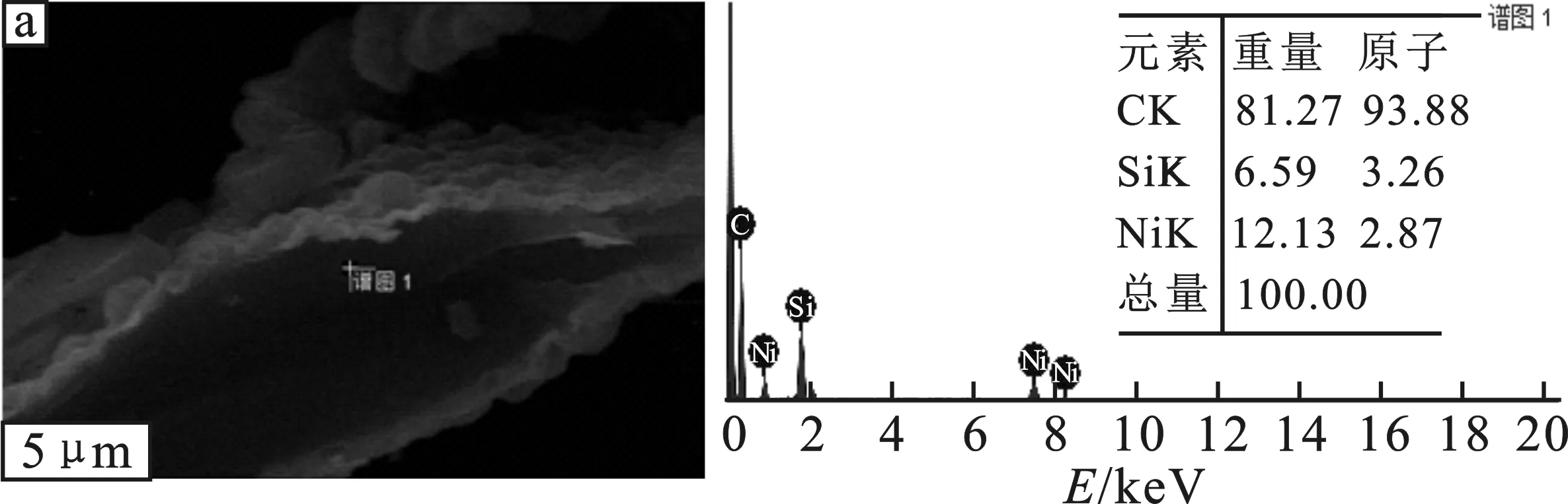

2.3 化学镀镍的苎麻纤维织物SiC预制体能谱分析

图4为苎麻纤维织物SiC预制体EDS图。图4a中,点在SiC陶瓷纤维束上,谱图1中检测到了镍元素,证明化学镀的过程中,陶瓷表面引入了镍。谱图1有C元素和Si元素,根据点的位置推断,在苎麻纤维织物SiC陶瓷的烧结过程[15]中,硅从表面向碳框架的内部渗入并反应生成SiC,待硅反应完全后,内部过量的碳并被保留下来。图4b中,点在雪花状区域内,谱图2发现其元素成分为C、O、Si、P、Ni,镍的存在证明之前的判断是正确的。氧元素的存在可能是镍被部分氧化。少量磷元素的存在,这是因为在化学镀镍时使用了次亚磷酸钠作为还原剂,杂质被保留下来。硅和碳是SiC陶瓷,且碳硅原子比接近1∶1,说明生成的SiC的原子计量比接近于理论值。

图4 苎麻织物纤维SiC预制体EDS图Fig.4 EDS diagram of ramie fabric fiber SiC preform a.镀镍30 min;b.镀镍60 min

2.4 苎麻纤维织物SiC/Cu复合材料的微观形貌

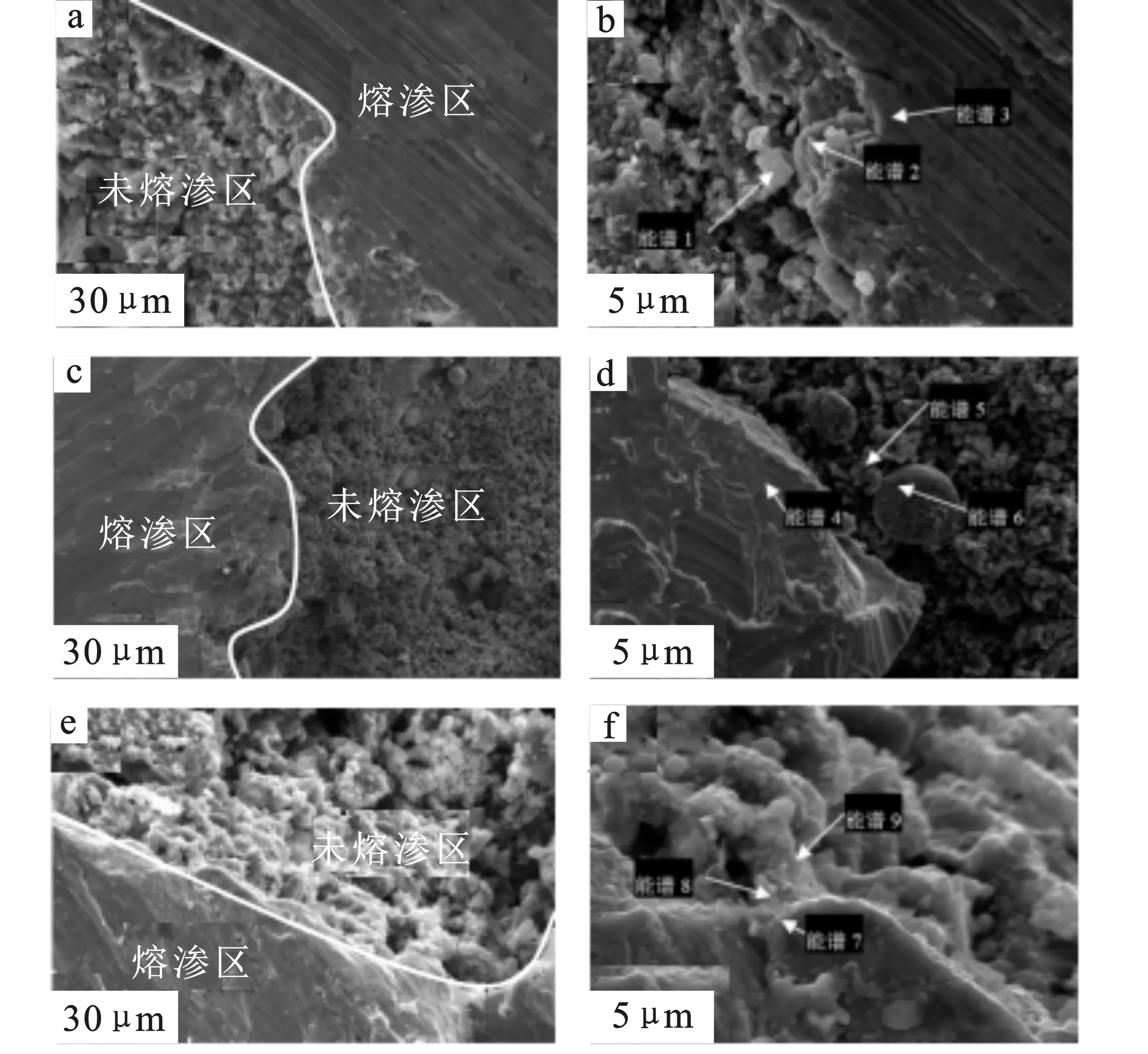

图5为苎麻纤维织物SiC/Cu复合材料SEM图。在局部放大图b、d、f中选点打能谱,得到元素成分及含量,见表1。

图5 苎麻织物纤维SiC/Cu复合材料SEM图Fig.5 SEM image of ramie fabric fiber SiC/Cu composite a、b.镀镍0 min;c、d.镀镍30 min;e、f.镀镍120 min

能谱点C/%O/%Si/%Ni/%Cu/%Pd/%总量/%149.908.3634.48- 7.27-100214.502.709.40-73.40-10039.67---90.33-1004----100.00-100541.303.8034.262.917.74-10065.62-8.8614.6767.453.410076.445.550.85-87.16-100841.6717.669.478.0723.14-100936.2422.8823.355.6811.85-100

由图5、表1可知,未镀镍时,苎麻纤维织物SiC/Cu复合材料有明显的金属Cu熔渗区和未熔渗区。能谱点1处,主要元素为C和Si,少量的Cu元素,说明该区域为没有熔渗的苎麻纤维织物SiC陶瓷,形状各异,排列混乱,存在裂纹和大量孔洞。能谱点2处,Cu元素的含量高达73.4%,这是因为该区域的SiC和Cu发生了熔合,表面平整,有少量微凸或凹痕。能谱点3处只有少量的C元素和超过90%的Cu元素,说明熔渗的金属Cu完全包覆,熔渗效果较好,界面处发生熔合现象,互相覆盖、渗透。

镀镍30 min时,熔渗区表面平整,有小的凸起或凹陷,未熔渗区呈现出多孔疏松状态,有大小不一的金属熔滴,对照表1,边界处的金属熔滴是少量的铜与镍形成的合金,这是由于镍的存在吸引了铜的进入,促进了铜的熔渗效果。边界附近有熔滴且金属Cu沿SiC陶瓷纤维束方向向内熔渗,这是因为有序的空间结构减少了铜的流动阻力,促进了Cu的熔渗,但金属Cu的熔渗深度有限。能谱点4处为Cu基体。能谱点5处,C、Si和Cu元素总含量为93.3%,这是由于熔合区域渗入Cu的量不足,SiC并没有被Cu完全包覆。能谱点6处,Ni和Cu元素的含量高于能谱点5中的,对比微观形貌可推测镍的存在吸引了铜的进入,改善了SiC陶瓷和金属Cu的结合性能。

镀镍120 min时,熔渗分界线变得模糊,微观形貌差异逐渐减少。这是因为苎麻纤维织物SiC陶瓷表面镀镍增强了金属Cu的熔渗。对照表1,Cu和Ni元素含量逐渐下降,C和Si元素含量逐渐上升,难以分辨熔渗边界。能谱点7处没有镍,接近Cu基体,这是由于Cu与SiC结合包覆时,Ni被包覆在Cu里面。能谱点8、9处镍含量下降,铜含量下降,铜镍含量的相关性进一步说明镍的存在促进了铜的熔渗效果。

3 结论

(1)采用预制体浸渗法制备的苎麻纤维织物SiC/Cu复合材料,镀镍时间影响了苎麻纤维织物SiC预制体的物理性能和显微组织,镀镍时间超过30 min,随镀镍时间的增加,密度增加,开口气孔率降低,体积密度变化不大,熔渗效果越好。

(2)苎麻纤维织物SiC预制体独特有序的陶瓷骨架和金属镍镀层的存在改善了金属Cu和苎麻纤维织物SiC陶瓷的结合性,使金属Cu沿着SiC纤维束向内部熔渗,减小了流动阻力,提高了熔渗效果。熔渗后镍层或与SiC陶瓷一起包覆于Cu的内部,或与Cu形成合金包覆SiC陶瓷。