基于瑞士奶酪模型的燃气用聚乙烯管制造监检质量控制

姜 璐

(安徽省特种设备检测院,安徽 合肥 230051)

聚乙烯管材由于其良好的耐腐蚀性、抗震性、柔韧性及良好的加工性能等优势,进几十年来被国内外广泛应用。燃气用聚乙烯管承受一定的运行压力,介质易燃易爆,且多数敷设于城镇中,一旦发生泄漏事故,后果十分严重。管材的制造质量是保证管道安全的根本,在管材的制造过程中要严格把关,才能在根源上消除燃气管道的风险[1-3]。

燃气用聚乙烯管材的制造过程需由经国家质检总局核准的监督检验机构进行监督检验(以下简称制造监检)。监督检验机构需严格按照相关法律法规及国家标准对聚乙烯管材的制造过程层层把关,保证产品质量。

本文将制造监检失败看作危险事件,利用瑞士奶酪模型的事故致因思想,对关键点进行分析,得到制造监检质量控制模型,以指导监督检验机构的工作。

1 燃气用聚乙烯管制造监检关键点分析

1.1 燃气用聚乙烯管制造监检主要内容

根据《压力管道元件制造监督检验规则(埋弧焊钢管与聚乙烯管)》(TSG D7001-2005)(以下简称监检规则)的规定,监检机构应当对聚乙烯管产品中有关安全性能的项目进行制造监检,并且对制造单位聚乙烯管产品制造质量管理体系运行情况进行监督检查。产品的质量控制需严格按照《燃气用埋地聚乙烯(PE)管道系统 第一部分:管材》(GB/T 15558.1-2015)(以下简称制造标准)执行。

聚乙烯管制造过程的监督检验主要内容为:生产执行的规范标准、原料选用、型式检验、产品组批、制造工艺、出厂检验及存档资料。制造单位聚乙烯管产品制造质量管理体系的监督检查主要内容为:管理职责、质量管理体系、文件和资料控制、采购与材料控制、工艺控制、检验控制、计量控制、不合格品控制、人员培训等。

制造监检的各项内容应环环相扣,并且应在制造单位自检合格的基础上进行。对质量管理体系的监督检查应穿插在制造过程监督检验中。

1.2 燃气用聚乙烯管制造监检关键点分析

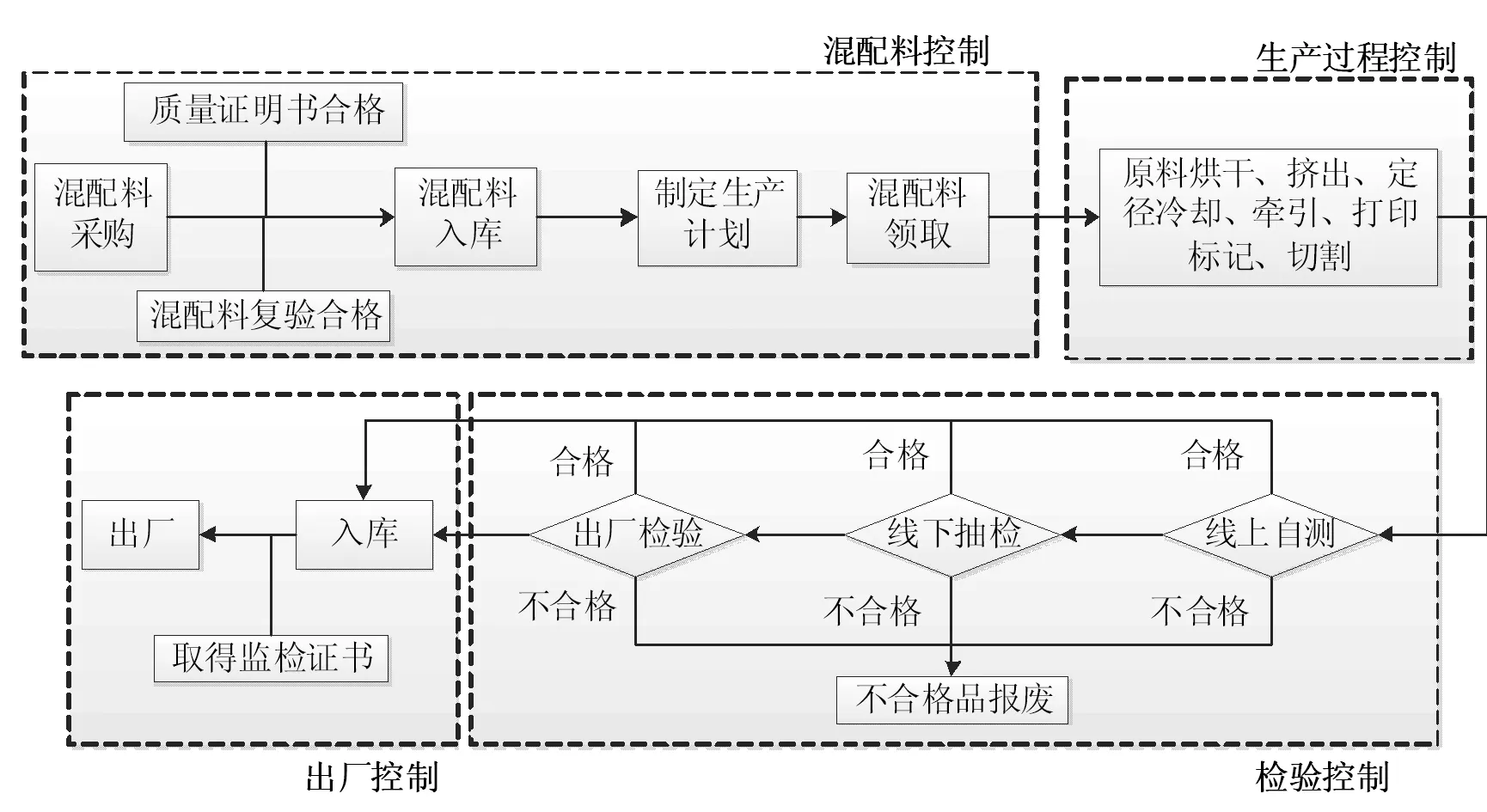

燃气用聚乙烯管的制造过程可用图1表示。可根据制造监检的工作内容,将制造过程分为四个控制部分:混配料控制、生产过程控制、检验控制、出厂控制。

1.2.1 混配料控制

聚乙烯管制造厂应从正规途径购买混配料,入厂后需对混配料质量证明书的项目进行复验,合格后方可进入原料仓库。根据监检规则,混配料的选用为A类项目,即监检人员必须检查文件、实物或现场监督,确认结果合格后产品才能流转至下一道工序。另外,混配料的选用直接决定管材性能的好坏,故监检人员必须严格控制。

首先,监检人员需核查混配料原厂提供的质量证明书,对照制造标准,查看质量证明书项目是否齐全,数据是否清晰,指标是否符合制造标准的要求。其次,由于国内用于聚乙烯管制造的混配料大多为进口产品,质量证明书上的项目名称及标准为英文,监检人员需注意查询。第三,若质量证明书由国内经销商提供,则必须有经销商的盖章;若质量证明书为原厂提供,监检人员需核对供货地址、签章等信息,必要时可查阅购货合同。

对于混配料的复验,监检人员需查看实验用仪器、实验方法是否符合制造标准的规定。复验结果若不合格或与质量证明书的指标差距过大,应要求管材制造厂与混配料厂家沟通核实。

生产部门应严格按照生产计划领取混配料,并做好记录。监检人员应注意核查领取混配料的级别、牌号、批号、数量是否与生产计划一致,混配料领取、出库手续是否齐全。

1.2.2 生产过程控制

聚乙烯管的制造使用自动生产线,制造过程固定。监检人员应注意查看操作人员是否严格按照生产线作业指导书进行操作。完整的生产记录可以在后期发现管材问题时对生产过程进行追溯,故监检人员应检查每个班次是否有完整的生产记录,生产记录应包括生产批次、生产工艺参数、混配料批号、模头清理记录、管材线上问题等,且应有生产责任人员的签字。

1.2.3 检验控制

聚乙烯管的制造过程至少需要三次检验:线上自测、线下抽检、出厂检验。线上自测为管材在生产线上切割完毕后,对管材的外观、喷码和尺寸进行的测量,目的是第一时间掌握生产情况,如发现不合格应及时调整生产工艺。生产线上管材并未充分冷却至室温,聚乙烯管材的几何尺寸往往偏大,故不能作为最终几何尺寸的测量结果。故需要在管材生产结束24 h后,并将管材在温度为(23±2)℃下状态调节至少4 h后,进行外观和几何尺寸的线下抽检。管材的出厂检验是对管材力学性能和物理性能的检验,需要抽样后在实验室进行。

在检测控制环节,制造厂往往在线上自测后忽视线下抽检,故监检人员应核对三次检验是否有完整记录,并且检验记录上要有检验人员及相关责任人员的签字和日期,且线下抽检的数量应符合制造标准的规定。在进行几何尺寸测量时,制造厂的量具和测量方法有时不符合制造标准的要求,监检人员应根据制造标准仔细查看量具的类型、精度及校准情况。出厂检验涉及的试验项目较多,监检人员应根据制造标准核查试验仪器、试验方法、试样数量。为了保证试验的可追溯性,监检人员可要求试验人员保留试验原始记录、试验曲线及试验样条。

三次试验的不合格品,应严格按照制造厂的不合格品控制程序进行处理。

1.2.4 出厂控制

产品出厂检验合格后,管材可入库,监检机构出具制造监检证书后,方可作为燃气用聚乙烯管材产品出厂。许多管材制造商在未监检机构未出具制造监检证书的情况下就将管材出厂,有时出厂检验未完成时管材就已出厂,难以保证管材的可追溯性。监检人员应对管材制造商做出要求,并按规定及时出具制造监督检验证书。

图1 燃气用聚乙烯管材制造流程图

2 燃气用聚乙烯管制造监检质量控制模型

提出基于瑞士奶酪模型的制造监检质量控制模型,更加直观地体现制造监检的关键点,提高制造监检质量。

2.1 瑞士奶酪模型简介

瑞士奶酪模型由英国学者Reason于1990年提出,此模型以瑞士奶酪的外形作为比喻,生动形象地解释了危险事件发生的机理,广泛应用于风险管理领域[4-5]。

此模型引入了安全栅的概念。安全栅即计划用来防止、控制或者环节意外事件或者事故的物理和(或)非物理方法。瑞士奶酪模型将奶酪切片看作安全栅,奶酪上的孔洞为隐性失效或隐性条件。当每一片奶酪上的孔洞连成一条线时,隐性失效即发展为显性故障,最终导致事故发生[6-7]。Reason在1997年完善了此模型,认为每片奶酪上孔洞的位置和大小是动态变化的,需在每片奶酪上建立防御层来防止危险事件发生(见图2)[8]。瑞士奶酪模型在二十多年的发展过程中应用于各个领域,根据Reason奶酪模型的事故致因思想,针对不同的研究对象,奶酪代表的含义被重新定义。对于聚乙烯管材制造,此事故致因思想可以用来进行质量控制。

图2 瑞士奶酪模型

2.2 制造监检质量控制模型建立

引入瑞士奶酪模型,建立制造监检质量控制模型,见图3。图2模型中的“安全栅”为制造监检在各个阶段的重要内容,作用是保证聚乙烯管产品的制造质量。图2模型中的“事故”表示聚乙烯管存在制造缺陷。

图3 制造监检重量控制模型

第一层安全栅为“产品质量管理体系”。各管材制造厂应有完善的产品质量管理体系,内容包括管理职责、文件资料控制、采购与材料控制、工艺控制、设备控制、不合格品控制等。当管材存在制造缺陷时,直接原因可能是人员操作失误、生产设备存在故障、混配料质量存在问题等,但继续追溯原因,根本原因均为管理上的缺陷。“产品质量管理体系”缺陷是所有制造过程中存在漏洞的根源,故管材制造商应重视产品质量管理体系的建立健全及实施,可从根源上避免管材存在制造缺陷。

第二层安全栅为“混配料质量控制”。燃气用聚乙烯混配料为管材的唯一原料,混配料的物理性能和力学性能直接决定管材的性能。此处的“混配料质量控制”应在生产线开启之前完成,包括对混配料性能的复验、保证投料正确、不掺回用料、混配料烘干等。若在生产过程中发现管材不合格的原因是混配料质量存在问题,则应立即停止生产,在保证混配料质量后再恢复生产。

第三层安全栅为 “制造过程监控”。监控内容包括是否按产品工艺文件进行生产、是否对各工序环节关键点进行控制、是否及时进行线上检验等。生产过程中应对产品的外观、几何尺寸进行监控,若发现异常,则应及时查明原因并进行调整。若监控不力或线上检验不及时,一方面可能导致不合格品意外流出,另一方面导致大量不合格品产出造成浪费。

第四层安全栅为“出厂检验”。出厂检验为管材制造阶段控制产品质量的最后一道工序,要对加工出的成品管材进行物理性能和力学性能的检验。出厂检验采用随机抽检方式,包括外观、尺寸的现场抽查,查验试验方法是否正确、试验结果是否合格、产品质量证明书是否详实。若发现不合格,则禁止本批产品流出,进行整改后再根据出厂检验项目进行查验。

第五层安全栅为“资料及样品留存”。每批产品从原料采购到发货出库的每一环节均应形成书面记录,构成整套产品资料,并且保证产品的制造过程、检验过程、责任人员有可追溯性,必要时保留试验样品。完整的产品资料可以保证不合格品意外流出后,可追溯到责任人员及制造过程存在的问题,防止更多不合格品流出,并对制造厂生产管理体系的健全起到积极作用。

以上任意一个安全栅中的任一缺陷可形成一个隐形失效,单看各个隐性失效可能不会立刻引起产品制造缺陷,但若各安全栅上的隐形失效形成一个通路,则隐形失效可导致显性故障,引起产品制造缺陷。在制造过程中,应避免各安全栅的隐形失效形成通路,并尽量避免各安全栅存在隐形失效。

在聚乙烯管产品的制造过程中,以上五个安全栅中任意一个起作用均可有效避免产品存在制造缺陷。但若前三层安全栅及时有效,可将制造过程中的不合格品的损失降到最低。故前三层安全栅为积极措施,后两层安全栅为防控措施,制造过程中应严控前三层安全栅。

3 总结

对燃气用聚乙烯管材进行制造监检的目的即有效避免制造缺陷。本文根据制造过程,对聚乙烯管材的制造监检关键点进行了分析,总结为混配料控制、生产过程控制、检验控制、出厂控制四个控制部分。为了说明以上四个控制部分在制造过程中的作用,本文引入了瑞士奶酪模型,提出了制造监检质量控制模型。制造监检的四个控制部分可分别对应后四层安全栅,第一层安全栅为管理层面的内容,为各个控制部分的基础。制造监检人员在监检过程中,应严抓关键点,避免制造缺陷发生,同时也应配合制造单位消除各个安全栅中的隐形失效,保证整个制造过程的完整性,从根本上保证产品质量。