HAZOP分析在化工开车过程的应用

王金玉,陈 雍

(中国人民解放军61699部队,湖北 枝江 443200)

在精细化工装置开车过程中,因各种原因的影响,如开车前未落实检查或检查不够,装置自身存在的因素,作业人员的不安全行为,风险识别和安全评估不全面,防范措施不到位等原因,都会造成装置正常开车不能安全顺利进行。开车是复杂的系统过程涉及多专业、多岗位,有关数据显示,开车期间的过程安全事故约占总的过程安全事故的8%,若考虑在单位时间内,占工厂运行时间的比例,开车期间的事故远远高于正常生产时的概率,而且事故后果往往更严重[1-6]。因此,有必要重视开车过程安全分析评价,找出危险潜在因素,并制定有效的防护措施和应对方案,确保开车过程的安全进行。

1 HAZOP分析

1.1 概述

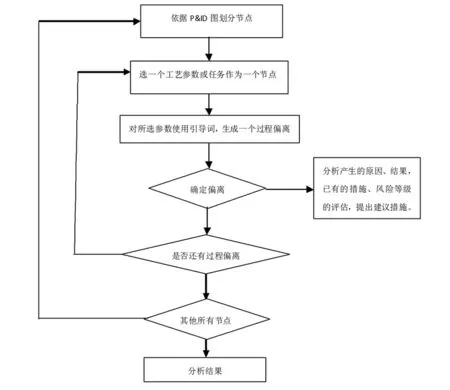

图1 HAZOP的工作流程图

Fig.1 Work flow chart of HAZOP

HAZOP又称危险与可操作性分析,是以整个系统为基础,按照一套科学程序、方法,对生产装置和工艺过程中的危险源,通过一系列引导词,划分多个分析节点来分析工艺状态参数的变动与偏差,并分析这些变动与偏差带来的影响及可能导致的后果,从而识别和估计过程安全方面的危险及操作性问题,做出相应的防范措施。其工作流程图如图1。

1.2 分析原理

HAZOP分析是以引导词为引导,对过程中的工艺参数、操作步骤可能出现的变化进行分析,找出其可能导致的风险。[2-5]常用的操作步骤的引导词及其含义如表1所示。

表1 分析操作步骤HAZOP分析的引导词及说明表Table 1 Guidance words and instructions for HAZOP Analysis of analytical operational procedures

2 实例研究

以硫醇甲基锡精细化工装置为例,应用HAZOP分析法对化工装置开车过程进行危险与可操作性分析,主要着重与分析开车期间不安全因素、工艺薄弱点、关键操作步序等危险点。

2.1 确定评估体系

精细化工装置开车过程会涉及人员的操作、物料的转移、机械的运转和管理的协调等工作,这需要对每一个化工操作单元进行操作与可行性分析,得出每一个化工操作单元的节点,针对分析的结果能在第一时间内准确采取行动,制止或减缓事故发生的不利后果。

2.2 分析系统的结构

以硫醇甲基锡生产工艺为例,主要包括锡粉和卤甲烷在催化剂的作用下,经高温高压反应,经蒸馏釜和吸收塔得到中间体,在缩合釜中和硫代甘醇酸异辛脂进行缩合反应,得到硫醇甲基锡粗品,经过分离、干燥、过滤得到产品。其工艺路线简图如图2。

图2 硫醇甲基锡的工艺路线Fig.2 Technological route of methyl tin mercaptide

2.3 HAZOP分析

化工开车过程中,由于操作人员的违规操作或误操作等“三违”原因而发生的事故比例很高。根据《危险评估程序指南》,对于连续化的工艺工程,大约60%~75%的重大工艺安全事故不是发生在正常生产期间,而是发生在开停车等非正常生产期间[3-6]。而且国内的HAZOP分析主要分析正常生产阶段由于工艺参数的偏差导致的过程安全事故,对于开停车操作步骤,关键性人工操作的分析很少。且对于节点划分以P&ID为研究对象,只用开停车一个引导词,很难对开停车的具体步骤错误进行详细分析。

根据风险级别,连续化的化工工艺设计,开车期间过程的洋葱模型如图3。

图3 化工开车过程的洋葱模型Fig.3 Onion model of chemical start-up process

运用HAZOP方法主要分析硫醇甲基锡装置正常生产阶段在开车期间的生产工艺,基于研究工艺设计和P&ID图划分节点情况、开车准备危险分析如表2、表3。

表2 装置节点划分列表Table 2 Partition list of device node

表3 开车准备风险评价表Table 3 The risk assessment form for driving readiness

由于节点划分是以P&ID为研究对象,很难对化工开车的具体步骤错误进行分析。因此,识别开车过程阶段的操作步骤,使操作人员意识到错误操作背后潜在的风险,有效阻止事故后果的发生。以节点2为例,其设计意图为:原料金属锡和氯甲烷在催化剂的作用下,经高温高压合成甲基氯化锡的混合中间体。确定工艺参数时需考虑操作步骤的影响,引导词包括:伴随、过多、过少、部分、异常、反向等。将每一个工艺参数与引导词组合形成可能偏差,如“备二甲硫醚时,真空度过高”,识别其发生的关键操作步骤包括:人为误操作,使二甲硫醚罐的真空度过高,导致玻璃瓶和软管破裂。造成的事故后果为:二甲硫醚泄漏,人员中毒,其蒸汽与空气混合,发生爆炸。具体甲基氯化锡工艺开车期间操作步骤的HAZOP分析见表4。

表4 甲基氯化锡工艺开车阶段的HAZOP分析表Table 4 HAZOP analysis table of methyl tin chloride start-up process

2.4 预防护措施

针对开车过程阶段的危险性操作,拟采取如下的预防措施:

(1)加强操作人员的培训,规范操作,提高员工的思想认识;硫醇甲基锡生产过程中所涉及的危险化学品的危害特性及防护措施;

(2)利用HAZOP分析法,对开车过程的关键性操作步骤进行详细分析,提高操作人员对关键操作步序错误操作的识别与认识;

(3)落实DCS操作与现场沟通确认;

(4)对化工开车过程进行全程控制,对物料备料、存储、转运进行现场监控,对设备的升温、升压、投料等单元实施全面监控,要求每一步操作步骤严格操作。对关键性操作,在操作规程中通过下划线或加深字体等可视化提示。

3 结语

开车工作看似简单,一旦检查不仔细或未落实工艺操作步骤,会产生重大隐患。通过对硫醇甲基锡工艺的操作步骤进行HAZOP分析,分析结果用来化工开车步骤中联锁、自控、报警的投用的要求,关键性操作步骤误操作的危险。开车前,针对关键性操作步骤开展操作步骤的HAZOP分析,保证硫醇甲基锡装置的开车稳定安全进行。