硅溶胶粘结法制备氧化铝多孔陶瓷

姚 森,林洪玉,曾小州,庄艳红,李晨雨,黎 阳

(贵州师范大学 材料与建筑工程学院,贵州 贵阳 550025)

0 引 言

Al2O3多孔陶瓷具有孔隙率高、渗透率好、机械强度大、硬度高、耐高温、耐腐蚀、耐磨损等优良特性,在熔融金属过滤、催化剂载体、气体分离进化、污水处理领域应用广泛[1-6]。Al2O3多孔陶瓷的制备方法主要有添加造孔法、颗粒堆积法、有机泡沫浸渍法、发泡法、冷冻干燥法、凝胶注模法等,所有方法都需在较高温度高温下烧结。目前,常通过加入烧结助剂来降低其烧结温度,高岭土作为一种常见的烧结助剂其烧结温度仍在1350 ℃以上,这给节能减排提出了更高较高的要求[7-8]。

材料制备科学技术在材料科学技术中占有极其重要的地位,而制备技术的进步,才能可使材料的性能有新的突破。近年来,利用粘结剂粘结陶瓷粉末骨料制备多孔陶瓷是一种较新的方法[9],已成为广大研究者的关注热点。硅溶胶作为一种无机粘接剂,实质是无定形二氧化硅在水中分散形成的胶体溶液,具有化学均匀性好、纯度高、原料廉价、反应活性高等优点,广泛应用于涂料、化学机械抛光、精密铸造、纺织等领域[10-14]。基于硅溶胶的优异性能,本论文提出利用硅溶胶粘结Al2O3微粉颗粒骨料来制备Al2O3多孔陶瓷,研究硅溶胶含量与烧成温度对Al2O3多孔陶瓷抗弯强度、孔隙率、线收缩率等的影响。

1 实验

1.1 多孔陶瓷的制备

实验原料采用碱性硅溶胶JN-30,贵州膜锐新材料科技有限公司生产,SiO2含量30%,pH值约为9左右。电熔Al2O3微粉,贵州膜锐新材料科技有限公司生产,D50为20 μm。按SiO2占Al2O3陶瓷粉体质量的5%、10%、15%和20%比例分别称取硅溶胶和Al2O3粉末,并加入适量羧甲基纤维素球磨2 h,然后困料24 h。将困料混合物放入90 ℃烘箱中干燥12 h,研磨成细粉并过100目筛得到模压粉料。称取5 g粉料在方形模具中经30.0 MPa 压力模压成型,得到长宽高为60.0 mm×10.0 mm×3.6 mm的条状素坯。将素坯置于马弗炉中,以2 ℃/min的升温速率升温至目标温度并保温2 h得到制得Al2O3多孔陶瓷。

1.2 分析测试

采用日本日立S3400N型扫描电镜(Scanning electron microscope,SEM)观察烧结后多孔陶瓷的微观形貌;采用日本理学X射线衍射仪(X-ray diffraction,XRD),对烧成产物进行物相分析,2θ角10-80 °;根据多孔陶瓷烧成前后长度的变化计算多孔陶瓷的线收缩率;依据GB1966-1996测试多孔陶瓷的显气孔率;采用SANS4204型万能材料试验机,依据GB1965-1996测试烧结后样条的抗弯强度,测试速率1 mm/min,跨距40 mm。

2 结果与讨论

2.1 Al2O3多孔陶瓷的微观形貌

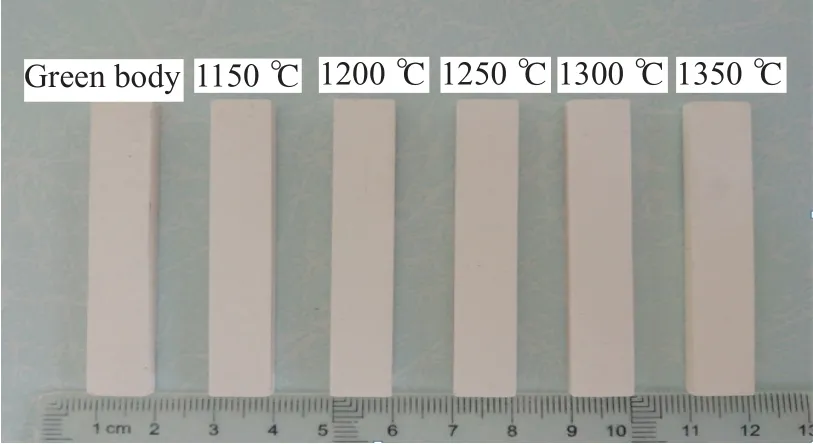

Al2O3多孔陶瓷宏观照片如图1所示。由图1可知,利用硅溶胶粘结法可在相对较低温度范围内(1150-1350 ℃)制备出块状Al2O3多孔陶瓷,多孔陶瓷外观光滑致密,表观无任何可见裂纹。

在硅溶胶含量为5%时,不同烧成温度下,Al2O3多孔陶瓷微观形貌如图2所示。从图中可知,氧化铝粉末颗粒通过硅溶胶热解产物很好地粘结起来,颗粒间形成了良好的结合,而随温度的升高结合状态无明显变化,说明硅溶胶热解产物在1350 ℃以下时,微观结构稳定,结合良好,多孔陶瓷的孔结构仍为Al2O3颗粒堆积所形成。

图1 Al2O3多孔陶瓷宏观照片Fig.1 Macrophotograph of the porous alumina ceramics

图2 不同温度下Al2O3多孔陶瓷的微观形貌(a)1150 ℃; (b)1250 ℃; (c)1350 ℃Fig.2 Microstructure of the porous alumina ceramics sintered at different temperatures (a)1150 ℃; (b)1250 ℃; (c)1350 ℃

为探明硅溶胶含量对多孔陶瓷微观结构的影响,将1350 ℃烧成的不同硅溶胶含量的Al2O3多孔陶瓷进行SEM测试,其结果如图3所示。从图3(a)中可以观察硅溶胶的含量为5%时,Al2O3粉体颗粒棱角尖锐,颗粒堆积形成了大量的孔隙,但整体粘结程度较轻;随着硅溶胶含量的增加(图3(b)与图3(c)),颗粒堆积形成的孔隙逐渐减小,颗粒间的粘结程度逐渐加强,颗粒菱角变得圆润;在硅溶胶含量为20%时,Al2O3颗粒表面完全被硅溶胶的热解产物包覆,颗粒边界变得模糊,堆积形成的孔隙进一步减小,说明过高的提高硅溶胶含量在提升粘结程度的同时,还会降低多孔陶瓷的孔隙率。

图3 硅溶胶含量对Al2O3多孔陶瓷微观形貌的影响(a)5%; (b)10%; (c)15%; (d) 20%Fig.3 Effect of silica solution content on microstructure of the porous alumina ceramics(a)5%; (b)10%; (c)15%; (d) 20%

2.2 Al2O3多孔陶瓷的物相结构

图4 不同硅溶胶含量Al2O3多孔陶瓷的XRD图谱(a)5%; (b)20%Fig.4 XRD patterns of the porous alumina ceamicsceramics with different silica solution content (a)5%; (b)20%

硅溶胶由大量无定形二氧化硅构成,二氧化硅与Al2O3在高温下能唯一稳定存在反应产物为莫来石,硅溶胶含量为5%和20%的素坯经1350 ℃烧成所得的Al2O3多孔陶瓷XRD谱图如图4所示。从图中观察可知,硅溶胶含量为5%的Al2O3多孔陶瓷经过1350 ℃烧成后其晶型仍为高温α-Al2O3相(JCPDSPDF-43-1484),并未检测到其他相存在,这可能是由于硅溶胶含量较低,热解产物不足以被X衍射探测到;硅溶胶含量为20%Al2O3多孔陶瓷试样其晶形结构除了存在高温α-Al2O3相外,还出现了一定量的石英型SiO2(JCPDS-PDF-01-0649)衍射峰,且并未检测到莫来石相衍射峰,说明硅溶胶与Al2O3在1350 ℃条件下并不能反应生成莫来石。一般情况下,二氧化硅与Al2O3反应形成莫来石温度在1300 ℃左右,本文出现该现象可能是由于所采用Al2O3为电熔α-Al2O3,其活性较低,进而需要较高更高的温度才能与二氧化硅反应形成莫来石相。结合图3分析可以进一步断定,本文所制备的Al2O3多孔陶瓷是依靠石英型SiO2将Al2O3颗粒粘结起来而形成多孔陶瓷,实质为一种物理粘合,其粘合结合机理是硅溶胶与Al2O3微粉混合时,溶胶粒子吸附在Al2O3颗粒表面,形成包覆结构,在模压成型时填充于Al2O3颗粒间隙,高温下热解转变为石英型SiO2将Al2O3颗粒粘结起来剂。

2.3 Al2O3多孔陶瓷的线收缩率与孔隙率

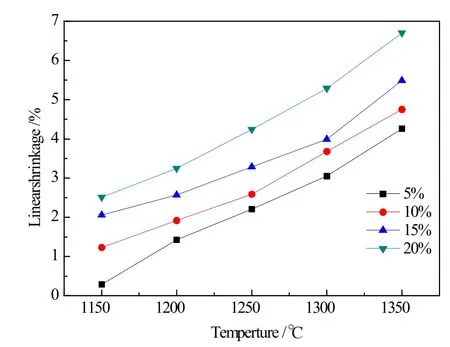

Al2O3多孔陶瓷的线收缩率变化如图5所示。从图中可知,当温度一定时,硅溶胶含量越高其线收缩率越大,当硅溶胶含量一定时,烧成温度越高,线收缩率越大。在烧成温度为1150 ℃时,硅溶胶含量由5%增加到20%时线收缩率由0.29%上升至2.5%;在1350 ℃时,线收缩率由硅溶胶含量5%的4.2%上升至硅溶胶含量20%的6.7%。文献研究表明[15],硅溶胶在低温下为无定形结构,随着温度的升高,无定形结构将向晶型结构转变,这种转变将会导致一定量的体积收缩,而正是由于这种体积随温度变化的收缩将导致多孔陶瓷收缩。为此,可认为Al2O3多孔陶瓷的收缩是由粘结剂石英型SiO2的收缩所导致。

为进一步探明硅溶胶含量与烧成温度对孔隙率的影响,将Al2O3多孔陶瓷进行孔隙率测试,其结果如图6所示。从图中可知,在相同硅溶胶含量下,Al2O3多孔陶瓷孔隙率随烧成温度的升高而降低,在相同烧成温度下,随硅溶胶含量的增加而降低。在1150 ℃时,硅溶胶含量由5%增加到20%时,Al2O3多孔陶瓷的孔隙率由40.1%降低到37.6%;当温度升高至1350 ℃时,随硅溶胶含量的增加,孔隙率由32.5%降低到27.8%。从图6中还可以看出,硅溶胶含量为5%的Al2O3多孔陶瓷的孔隙率下降趋势明显比较其他三条直线种含量缓慢,这主要是由于硅溶胶含量较低时,对Al2O3颗粒的粘结程度低,导致Al2O3颗粒间形成的间隙与孔隙也就越多,使得孔隙率大,同时高温烧成的收缩也趋于缓慢,图3的微观形貌分析与图5的线收缩率分析也能说明这一点。结合图3与图5分析可知,孔隙率随着硅溶胶含量的上升而下降,其主要原因是硅溶胶含量的增加更多地填充了Al2O3粉末颗粒间的间隙,一方面降低了孔隙率,另一方面使得Al2O3颗粒间得到了更好的粘结。线收缩率与孔隙率是影响多孔陶瓷材料力学性能的主要因素,一般来说陶瓷制品收缩率适当孔隙率较低时,其力学性能越优异。

图5 Al2O3多孔陶瓷的线收缩率Fig.5 Linear shrinkage of the porous alumina ceramics

图6 硅溶胶含量及烧成温度对孔隙率的影响Fig.6 Effect of the silica solution content and sintered temperature on porosity

2.4 Al2O3多孔陶瓷的力学性能

Al2O3多孔陶瓷的抗弯强度如图7所示。由图可知,当硅溶胶含量为5%时,烧成温度介于1150 ℃-1250 ℃时,抗弯强度都较低,介于(26.49±1.46) MPa(-42.20±2.00) MPa之间,温度达1300 ℃以上时,抗弯强度在(63.81±3.89) MPa以上;上述分析表明烧成温度较低时,较低的硅溶胶含量不利于Al2O3粉末颗粒的粘结,只有提高烧成温度才能提高其力学性能;当硅溶胶含量为10%时,即使烧成温度在1150 ℃时,其抗弯强度都在(49.49±6.06) MPa以上,说明在低温下适当提高硅溶胶含量可提高Al2O3多孔陶瓷的力学性能。从图7中还可知,在所有烧成温度范围内,硅溶胶含量为15%的Al2O3多孔陶瓷抗弯强度达最大值,在1350 ℃时其最大值可达(88.86±7.83) MPa;而多孔陶瓷硅溶胶含量为20%时,抗弯强度反而下降,这可能是由于过多硅溶胶的添加形成了较多的SiO2晶体,因粘结相SiO2在高温下发生石英型SiO2晶型转变导致体积收缩,过大的收缩过大影响了粘结相的致密性,从而导致了Al2O3多孔陶瓷的力学性能有所下降,这也与文献描述现象一致[16]。

图7 硅溶胶含量对抗折强度的影响Fig.7 Effect of the silica solution content on fl exural strength

3 结 论

以硅溶胶为高温粘结剂粘结Al2O3颗粒可制备出Al2O3多孔陶瓷。硅溶胶在高温下转变为石英型SiO2将电熔Al2O3粉末颗粒粘结起来,形成物理粘结。随着硅溶胶含量的增加,Al2O3多孔陶瓷的孔隙率逐渐减小,线收缩率逐渐增大。当硅溶胶占Al2O3粉体质量的5%-15%时,在1250 ℃-1350 ℃的烧成温度范围内,可获得具有优异孔隙率与力学性能的Al2O3多孔陶瓷,抗弯强度高于(42.20±2.00) MPa。而当硅溶胶的含量达到20%时,过多的石英型SiO2晶体的生成降低了Al2O3多孔陶瓷的力学性能与孔隙率。