Al2O3/ZrO2/MgAl2O4复相陶瓷的SPS烧结及性能表征

郭亚威 ,柴建龙 ,朱亚滨 ,魏孔芳 ,李淑芬 ,申铁龙 ,姚存峰 ,崔明焕 ,王志光

(1.中国科学院 近代物理研究所,甘肃 兰州 730000;2.中国科学院大学,北京 100049)

0 引 言

氧化铝陶瓷是氧化物中最稳定的物质,具有熔点高、硬度大、耐酸碱腐蚀、优良的电绝缘性等众多优异的性能,是发展比较早、生产成本低以及应用最广的精细陶瓷,也是新型陶瓷非常重要的基础材料[1-2]。然而氧化铝陶瓷材料表现出非常差的韧性,这一致命缺点限制了陶瓷在重要构件中的广泛应用。Griffith理论[3]提出陶瓷材料的断裂是在外界应力作用条件下内部微小裂纹扩展相互连接导致整体材料的断裂,而非理想晶体中结合键的断裂,陶瓷材料断裂的本质是脆性断裂。长期以来,人们一直致力于陶瓷材料的强韧化研究。

1975年Garvie等人[4]在《自然》杂志上发表论文Ceramic Steel,首次报道了部分稳定氧化锆陶瓷,并提出类马氏体相变(ZrO2(t)→ZrO2(m))增韧的概念,推动了氧化锆在结构陶瓷领域的发展。Zirconiatoughened alumina(ZTA)陶瓷材料是在氧化铝母相基质中引入相变材料氧化锆所形成的一种复相精细陶瓷材料,具有许多优良性能:如良好的高温机械强度、高硬度、高弹性模量、抗热振性、耐磨、抗氧化以及抗腐蚀能力,广泛应用于航空航天,汽车发动机、切削工具、医疗、电子信息等众多领域[5-8]。虽然如此,但ZTA复相陶瓷仍面临着塑性变形能力差、烧结性差、韧性差以及不易加工成型等问题。陈国清等人[9]利用真空热压技术制备ZTA-MgAl2O4复相陶瓷,研究表明三元复相陶瓷是一种典型的晶间/晶内复合型结构,断裂韧性高达10.04 MPa·m1/2。Azhar, A. Z.等人[10]研究发现Al2O3-ZrO2复相陶瓷中MgO的存在可以有效地钉扎晶界,改善显微硬度和断裂韧性。张巨先等人[11]研究发现MgAl2O4由于在高温条件下不容易挥发,较MgO更容易促进Al2O3陶瓷烧结致密化。Kim, B. N.等人[12]采用冷等静压技术制备复相陶瓷材料Al2O3(30v.%)-ZrO2(40v.%)-MgAl2O4(30v.%),研究发现在1650 ℃真空条件下,初始应变速率为1 s-1时,其延展率可达到390%;初始应变速率为0.4 s-1时,其延展率达到1050%,尚未失效。本论文将以MgO的形式引入MgAl2O4,探讨MgAl2O4含量对AZM复相陶瓷微观结构,力学、电学以及热学性能的影响。

1 实 验

1.1 样品制备

本研究采用商业陶瓷粉末, 包括高纯氧化铝(α-Al2O3, 阿拉丁, 99.99%, 200 nm),钇稳定氧化锆(3Y-ZrO2, 日本Tosoh, 99.99%, 50 nm),氧化镁(MgO, 阿拉丁, 99.99%, 1 μm)。

在制备过程中,α-Al2O3、ZrO2和MgO原始粉末于氧化锆球磨罐中混合,在行星球磨机中以240 rpm/min转速湿磨30 h。其中ZrO2球作为研磨介质,无水乙醇作为研磨溶剂。获得的混合物浆料在100 ℃下干燥30 h,经过粉碎、网筛除去团聚颗粒得到均匀混合的粉末。将均匀混合粉末置于石墨磨具中,利用放电等离子烧结(SPS)装置,以50 ℃/min的加热速率升温至1400 ℃,压力设定为40 MPa,保温15 min获得复相陶瓷。复相陶瓷中各组分比例如表1所示,其中ZrO2体积比固定为40v.%,而MgAl2O4体积比从20v.%增加到40v.%。

表1 AZM复相陶瓷物相组成Tab.1 The chemical composition of AZM composite ceramics

1.2 性能表征

烧结样品实际密度由阿基米德法测定,公式如下(1):

式中:ρw、ρs为蒸馏水密度、复相陶瓷实际密度,g/cm2;mw、ms为蒸馏水中的重量、样品在空气中的重量,g。

烧结样品理论密度根据混合物定律计算,如下列公式(2):

式中:ρ0为理论密度,ρA、ρZ、ρM和ρA、ρZ、ρM分别为Al2O3、ZrO2以及MgAl2O4的密度和体积比[13]。依据公式(1)和(2)结果计算相对密度,公式如下(3)[13]:

利用万能实验机(Suns UTM4000,中国)测试复相陶瓷力学性能。断裂韧性的测试采用单边缺口梁法(SENB),试样尺寸为2.5 mm × 5 mm × 25 mm,压头加载速率设定为0.05 mm/min,支撑跨度为20 mm,切口深度0.25 mm。根据公式(4)计算复相陶瓷断裂韧性:

式中:KIC为断裂韧性,MPa•m1/2;F为最大载荷,KN;L、B、W、A分别为三点弯曲跨距、试样宽度、试样高度及切口深度,cm。

利用维氏硬度计测试复相陶瓷维氏硬度,规定实验力为9.8 N,公式如下:式中:HV为维氏硬度,N/mm2;F为实验力,N;d为压痕两条对角线平均值,mm。

利用X射线衍射仪(XRD)对样品进行物相分析;采用扫描电子显微镜(FEI-NANOSEM 450),利用二次电子成像表征样品微观形貌;通过激光热导仪(林赛思LFA1000,RT-1700)测试复相陶瓷热学性能,包括热导率以及热扩散系数(样品尺寸为10 mm×10 mm×1 mm)。

2 结果与讨论

2.1 物相分析

图1(a)为ZrO2粉末XRD图谱。由图可知,ZrO2初始粉体由t-ZrO2和m-ZrO2两种晶型组成。图1(b)为不同MgAl2O4含量下AZM复相陶瓷样品表面XRD图谱。由图1(b)可知,复相陶瓷材料主相为α-Al2O3、t-ZrO2和MgAl2O4,无MgO衍射峰,表明MgO与α-Al2O3完全反应。此外,所有样品中未发现m-ZrO2相,表明在高温条件下m-ZrO2转变为t-ZrO2,而在冷却过程中未发生类马氏体相变生成m-ZrO2。

2.2 微观结构

图1 X射线衍射图谱 (a)ZrO2粉体 (b)不同MgAl2O4含量的AZM复相陶瓷Fig.1 XRD pattern of (a) ZrO2 powers and (b) AZM composite ceramics with different volume content of MgAl2O4

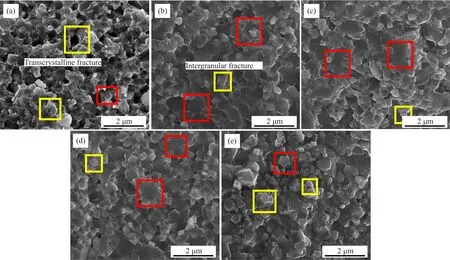

图2 不同MgAl2O4含量的AZM复相陶瓷断面SEM图像:(a)0 v.%; (b) 20 v.%; (c) 25 v.%; (d) 30 v.%; (e) 40 v.%Fig.2 SEM cross-sectional images of AZM composite ceramics with different MgAl2O4 volume content:(a)0 v.%; (b) 20 v.%; (c) 25 v.%; (d) 30 v.%; (e) 40 v.%

图2显示了不同MgAl2O4含量下复相陶瓷断面SEM图像。从图中可以看出,复相陶瓷各晶粒尺寸均匀、无异常长大晶粒,且随着MgAl2O4的引入基体晶粒尺寸减小,说明MgAl2O4可有效抑制基体晶粒的异常长大,细化晶粒。依据断面特征可以看出复相陶瓷的断裂为沿晶断裂和穿晶断裂相结合的复合断裂模式:如图2(a)所示,红色区域为穿晶断裂,黄色区域为沿晶断裂;对于(a)和(f),复相陶瓷断裂机制以沿晶断裂为主,可以看到晶粒拔出后形成的孔洞以及晶界清晰的完整晶粒;而对于(b)、(c)和(d),复相陶瓷穿晶断裂所占比例较大,穿晶断裂的断裂能远高于沿晶断裂,有助于复相陶瓷韧性的提升[11-14]。

2.3 致密度

图3显示了不同MgAl2O4含量下AZM复相陶瓷致密度的变化,可以看出与ZTA复相陶瓷相比,AZM复相陶瓷相对密度随MgAl2O4含量增加呈现先增大后减小的趋势。当MgAl2O4添加量达到20v.%时,AZM复相陶瓷致密性达到最大值(99.5%);而当MgAl2O4添加量达到40v.%时,AZM复相陶瓷致密化程度却降低到未掺杂水平(97.25%)。这主要是由于一方面随着MgAl2O4的添加,MgAl2O4通过固溶的方式可有效促进晶格扩散,提升致密度;另一方面MgAl2O4均匀分散于ZrO2及Al2O3颗粒之间,起到钉扎晶界的效果,有效抑制晶粒异常长大并加速气孔的排出,进一步提升致密性。但MgAl2O4含量较高时,一方面MgAl2O4颗粒间相互堆积,连接成片,对基体限制作用减小,相对密度下降;另一方面基体中各颗粒热膨胀系数存在一定差异,导致孔洞产生,所以AZM复相陶瓷相对密度降低[11-15]。

2.4 力学性能

图3 AZM复相陶瓷相对密度与MgAl2O4含量的关系Fig.3 Relative density of AZM composite ceramics for different volume content of MgAl2O4

图4 AZM复相陶瓷断裂韧性及显微硬度与MgAl2O4含量的关系Fig.4 Fracture toughness and Vickers hardness of AZM composite ceramics for different volume content of MgAl2O4

图4显示了不同MgAl2O4含量下AZM复相陶瓷断裂韧性和硬度的变化。可以看出,MgAl2O4的引入使复相陶瓷断裂韧性由12 MPa·m1/2(0v.%)增加至17.48 MPa·m1/2(20v.%),断裂韧性提高45.7%。随着MgAl2O4含量进一步增加,复相陶瓷断裂韧性又逐渐降低到14.46 MPa·m1/2(40v.%)。由SEM图像可知,AZM20复相陶瓷断裂机制以穿晶断裂为主,而穿晶断裂需要破坏晶内共价键、消耗大量的能量,可有效改善复相陶瓷韧性。此外,MgAl2O4均匀分布于ZrO2及Al2O3晶界处,一方面可有效抑制ZrO2及Al2O3晶粒的异常长大,临界微裂纹尺寸减小,扩展路径增长,断裂能提升,另一方面可对裂纹进行钉扎,使裂纹发生弯曲、偏转,而裂纹的弯曲、偏转必然使裂纹扩展路径以及断裂表面积增加,裂纹扩展需消耗更多能量[16-17];同时热失配产生大量的微裂纹,当应力作用于微裂纹区域时可有效释放主裂纹尖端的部分应变能,有效抑制主裂纹的扩展[18-19];但MgAl2O4含量较高时,一方面MgAl2O4颗粒可能发生偏聚,气孔率增加,致密度下降;另一方面热失配加剧,产生的微裂纹超过极限比例,相互聚集、扩展,从而使韧性变差[11]。复相陶瓷维氏硬度随着MgAl2O4含量增加由21 GPa(0v.%)逐渐降低至15.31 GPa(40v.%)。这主要是由于一方面MgAl2O4(≈ 13 GPa)硬度低于Al2O3(≈ 21 GPa),另一方面随着MgAl2O4含量进步一增加,缺陷增多,致密度下降,故AZM复相陶维氏硬度整体呈现下降趋势。

2.5 热学性能

德拜引入声子概念来解释陶瓷热传导现象,并依据弹性波模型得出类似气体热传导公式,指出热导率与声子的平均自由程成正比关系[20]。

图5 AZM复相陶瓷热学性能与MgAl2O4含量关系: (a)热导率;(b)热扩散系数Fig.5 TThermal properties of AZM composite ceramics for different volume content of MgAl2O4: (a) thermal conductivity; (b) thermal diffussion coef fi cient

不同MgAl2O4含量下AZM复相陶瓷的导热系数随温度的变化如图5(a)所示;可以看出,随MgAl2O4添加量由20v.%增加到35v.%,复相陶瓷常温导热系数由9.3 W/(m·K)逐渐降低到7.6 W/(m·K)。这是由于:一方面与Al2O3热导率28 W/(m·K)相比,MgAl2O4热导率17 W/(m·K)较低;另一方面随着MgAl2O4含量增加,致密度逐渐降低、缺陷增加,声子与晶格缺陷所引起的散射导致平均自由程减小,热导率降低;此外,复相陶瓷导热系数随温度升高逐渐降低,这是因为随着温度升高,声子振动加剧,平均自由程减小,热导率降低[21-22]。图5(b)为不同MgAl2O4含量下AZM复相陶瓷热扩散系数随温度的变化,与热导率变化规律基本一致。

图6为不同MgAl2O4含量下AZM复相陶瓷热膨胀系数随温度的变化。由于Al2O3和MgAl2O4热膨胀系数相近,分别为8.4 E-6/K和7.6 E-6/K[23-24],随MgAl2O4添加量增加,复相陶瓷热膨胀系数无明显变化。此外,复相陶瓷热膨胀系数随温度升高逐渐增大,这是由于随着温度升高,粒子热能增大,晶格振动激化,原子间的距离随之增大。

2.6 电学性能

图6 MgAl2O4含量与AZM复相陶瓷热膨胀系数关系Fig.6 Coef fi cient of thermal expansion of AZM composite ceramics for different volume content of MgAl2O4

图7 ZTA和AZM30复相陶瓷电阻率与温度的关系Fig.7 Electrical resistivity of ZTA and AZM30 composite ceramics for different temperature

图7显示了ZTA和AZM30复相陶瓷电阻率随温度的变化。可以看出,复相陶瓷导电性能随MgAl2O4的引入获得一定提升。随着温度的升高,ZTA复相陶瓷电阻率由2.9 × 1011Ω·cm降至3.3×109Ω·cm,AZM30复相陶瓷电阻率由2.3×1011Ω·cm降至6.6×108Ω·cm。这主要是由于温度升高时,离子热振动加剧致使晶格点阵间距发生变化、禁带宽度减小,某些能量大的质点越过△ε0,电子由价带跃迁至导带,故复相陶瓷电阻率随温度升高而降低[24]。

3 结 论

本文采用放电等离子体烧结技术制备了AZM复相陶瓷,研究了MgAl2O4对复相陶瓷微观结构,力学、热学以及电学性能的影响。复相陶瓷物相主要由α-Al2O3、t-ZrO2和MgAl2O4相组成,无其余杂相。添加MgAl2O4可有效改善复相陶瓷断裂韧性,当MgAl2O4含量达到20v.%时,复相陶瓷的断裂韧性提高了45.7%,达到17.48 MPa·m1/2,而断裂模式的转变、微裂纹增韧、裂纹的弯曲与偏转等多种机制的协同作用是其主要的强韧化机理。由于MgAl2O4硬度及热导率较低,随MgAl2O4含量增加,复相陶瓷维氏硬度由21 GPa(0v.%)逐渐降低至15.31 GPa(40v.%),常温热导率由9.3 W/(m·K)(20v.%)逐渐降低到7.6 W/(m·K)(35v.%);而MgAl2O4与Al2O3热膨胀系数相近,复相陶瓷热膨胀系数无明显变化。此外,复相陶瓷导电性能随MgAl2O4的引入获得一定提升,200 ℃下AZM30和ZTA复相陶瓷电阻率分别为6.6×108Ω·cm和3.3×109Ω·cm。