ZJ17卷烟机悬浮腔外形及内部挡块的设计优化

——基于梗签分离效果的研究

任志立,李浙昆*,王胜枝,蔡培良,杨剑锋

1 昆明理工大学机电工程学院,昆明 650500;

2 红云红河烟草(集团)有限责任公司曲靖卷烟厂,曲靖 655000

卷烟中梗签的含量严重影响卷烟的质量,卷烟生产过程中梗签的剔除主要依靠卷烟机的悬浮风分系统,利用梗签和烟丝在气流中悬浮速度的差异,用竖直气流将烟丝和梗签分离[1]。悬浮腔体内气流的速度及气流的流动形式对分离效果有较大的影响,研究悬浮分离装置对提高梗签分离效果有重要意义。

ZJ17和protos70卷接机组是目前应用较为广泛的机型。刘程[2]、熊克林[3]等改进了Protos70卷接机组中悬浮分离装置的风选通道,柏世绣等[4]改进了ZJ17卷接机组中悬浮分离装置的烟丝出口处形状,改进后单箱耗丝量下降了2.1 kg,梗丝分离效果提升明显。但在生产过程中仍能观察到大量的烟丝与梗签团块,说明悬浮分离腔内部仍有改进空间。基于此,本文通过仿真技术建立了多种不同内部结构的悬浮腔模型,分析腔内的风分气流,并做了实验验证,以期为进一步提高悬浮风分效率提供参考。

1 材料与方法

三维建模软件SolidWorks (Dassault Systemes S.A,美国达索系统公司);主要用于三维实体建模。

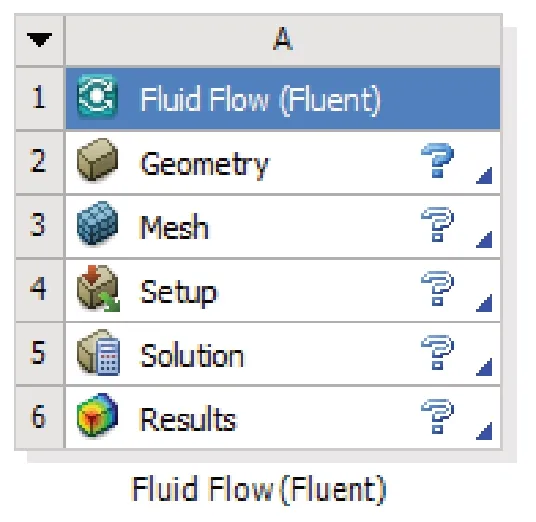

有限元分析软件ANSYS_workbench(美国ANSYS公司),能对复杂机械系统的结构静力学、结构动力学、刚体动力学、流体动力学、结构热、电磁场以及耦合场等进行分析模拟。本文研究气流为流体动力学用到软件中的Fluent模块。

ZJ17型卷烟机(中烟机械(常德烟草机械有限责任公司));ZJ17型卷烟机组是从德国HAUNI公司引进的PROTOS-70卷烟机技术,经消化吸收后国产化为ZJ17型卷接机组。

烟丝;密度152.7(Kg/m3)、当量直径0.335(mm)。

梗签;密度253.2(Kg/m3)、当量直径3.815(mm)。

2 悬浮腔的结构及建模

2.1 悬浮风分工作原理

悬浮腔体上方与真空发生器相连,真空发生器产生负压,腔体物料入口和梗签出口与大气相连,在腔体内形成较大的气流。当梗签和烟丝混合物从悬浮腔物料入口处进入悬浮腔体内时,在气流的作用下重量较大的梗签向下沉降,重量较小的烟丝则随气流进入到上方的软管中,实现梗签与烟丝的分离[5]。在分离过程中,挡块和弹丝松散机构通过改变流场分布和将团块打散提高风分效率,十分必要[6-7]。

2.2 悬浮腔的仿真建模

为对比不同形状及不同内部结构的悬浮腔的流场分布,需建立多种不同类型的悬浮腔模型:

(1)圆柱形悬浮腔模型,其主腔体的尺寸直径高度比例为1∶3,底部梗签流出通道长宽尺寸比例为2∶1,梗签和烟丝混合物入口长宽尺寸比例为3∶1,建立的模型如图1所示。

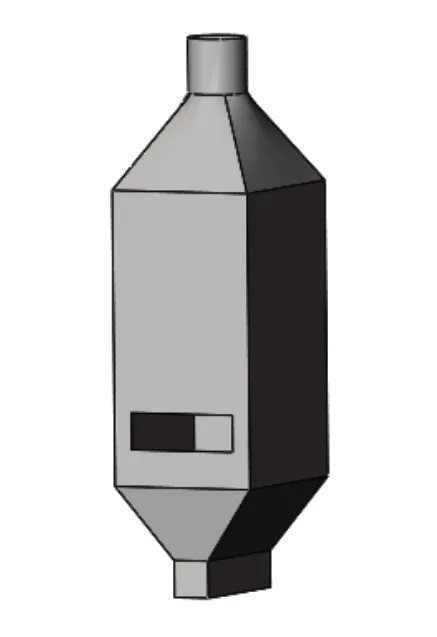

(2)方形悬浮腔模型,其主腔体的尺寸比例同圆柱形悬浮腔模型,底部梗签流出通道长宽尺寸比例为4∶1,梗签和烟丝混合物入口长宽尺寸比例为4∶1。建立的模型如图2所示。

图1 圆柱形悬浮腔Fig.1 Cylindrical suspension cavity

图2 方形悬浮腔Fig.2 Square suspension cavity

2.3 挡块及弹丝松散机构的建模

挡块的作用是打散团块状的烟丝和梗签的混合物并改变气流的流场。基于向不同方向改变气流运动的思路,挡块的形状设计方案有三种:

1)横向布置的三角形型挡块,模型见图3;

2)竖向布置的曲线形挡块,模型见图4;

3)竖向布置的复合型挡块,模型见图5。

为保证可比性,挡块数量均设为4个,在悬浮腔内均匀分布。

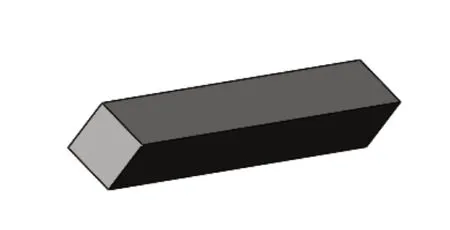

弹丝松散机构体积不宜过大,需有较大的可接触面,故将弹丝松散机构设计为长方体,模型见图6。

图3 横置三角形型挡Fig.3 Transverse triangular stopper

图4 竖置曲线型挡块Fig.4 Vertical curved stopper

图5 复合形挡块Fig.5 Composite stopper

图6 弹丝松散机构Fig.6 Elastic thread loosening mechanism

3 悬浮腔体内气流的仿真模拟

3.1 悬浮腔体内气流分布的仿真分析方法

悬浮分离是利用气流分离梗丝混合物,故采用流体分析软件ANSYS_workbench的Fluent模块仿真分析。分析包括前处理、求解和后处理三个步骤[8]。

根据风分原理的分析,在气流中混合物的运动取决于受力的大小,通过调节气流的大小即可调节颗粒的受力。当颗粒的悬浮速度与流体的速度相等[9],颗粒将处于一种水平摆动的平衡状态。由于烟丝和梗签并不是规则的球形颗粒,但进行模拟仿真时需要将它们理想化,因此这里需要提到当量直径的概念[10]。当量直径的表达式为 2s/π d= ,式中s为物体的截面面积。悬浮速度的计算公式为式中c为悬浮系数,0ρ为颗粒密度,ρ为烟丝密度。结合真空度0ρ的计算公式,出口速度经计算得(7.167~25.738)m/s,经计算得出口处的负压为在仿真时负压取值-2.0bar。

3.2 悬浮腔外形的仿真选择

打开软件ANSYS_workbench将Fluent模块拖入到右方后打开如图7所示,将x_t格式文件导入,建立的模型只有外壁和内部实物,其模型中并没有气体,需要将模型打开后使用fill功能将气体填充入模型中。

图7 模块图Fig.7 Fluent module diagram

图8 划分网格Fig.8 Partitioning grid

图9 定义进出口Fig.9 Defining import and export

图10 方形悬浮腔压力云图Fig.10 Pressure cloud diagram of square suspension cavity

图11 圆形悬浮腔压力云图Fig.11 Pressure cloud diagram of circular suspension cavity

图12 方形悬浮腔速度矢量图Fig.12 Velocity vector diagram of square suspension cavity

图13 圆形悬浮腔速度矢量图Fig.13 Velocity vector diagram of circular suspension cavity

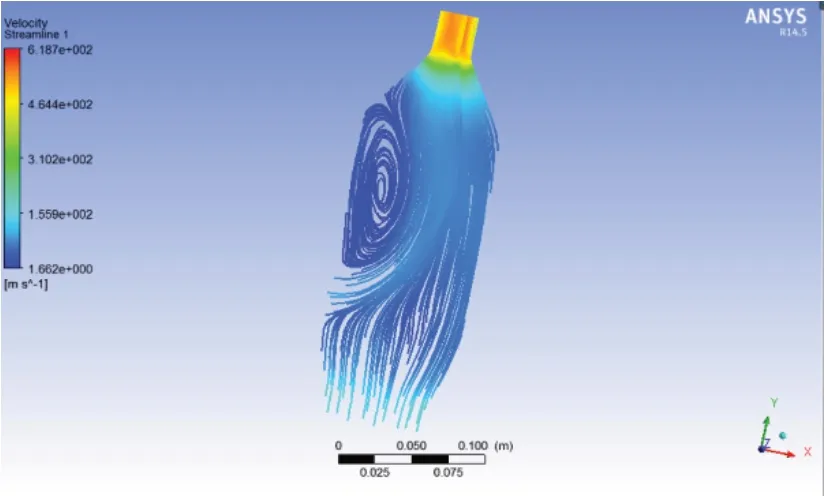

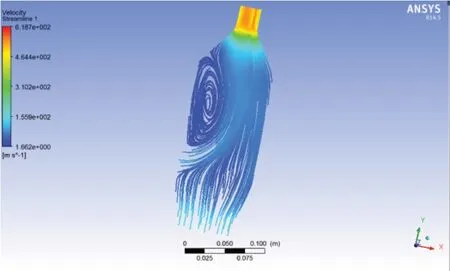

图14 方形悬浮腔迹线图Fig.14 Trace diagram of square suspension cavity

图15 圆形悬浮腔迹线图Fig.15 Trace diagram of circular suspension cavity

因为我们要分析的是其内部的流体即对内部的流体进行有限元分析,故需对悬浮腔内部的流体进行网格划分。将网格划分后其结果如图8所示,然后定义模型的入口和出口。将物料入口定义为in1、将梗签出口定义为in2、将模型上方烟丝出口定义为out1,其过程如图9所示。在设置选项中定义重力,把算法设置为将在设置边界条件时将in1、in2处气压设置为0,将out1处气压设置为负压-2.0bar。

对圆柱形悬浮腔体和方形悬浮腔体进行仿真计算,通过后处理得到其压力图、速度图及流线轨迹图,其结果如图10~15所示。

从图10、11可知,相比于圆形方案,方形悬浮腔内压力分布更为均匀,两者的比较与图12、13所示的气流速度分布情况相符。从图13还能看出圆柱形悬浮腔出气口处速度较大,容易使烟丝与腔壁碰撞后产生碎丝现象。

从图14、15迹线图上看,方形悬浮腔的上方气流漩涡比较多且分布规则,更容易分离烟丝和梗签,圆柱形悬浮腔内虽然也存在气流漩涡,但是分布凌乱且处于悬浮腔的下半部分,容易使烟丝和梗签的混合物在还未分离的状态下一起从下方出口中流出,造成烟丝的浪费。综合比较认为方形腔体更适合悬浮分离。

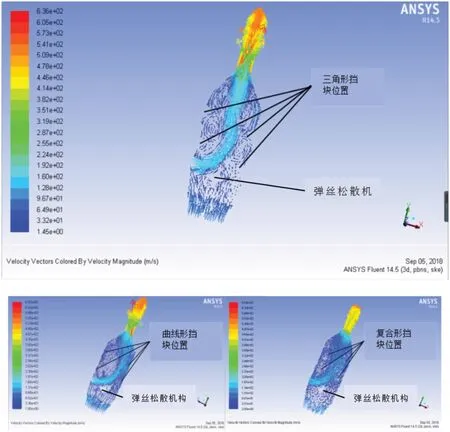

3.3 方形悬浮腔不同挡块的仿真选择

将不同形状的挡块和弹丝松散机构按预定位置装配到方形悬浮腔的内壁上,再次对模型进行仿真分析。经过后处理得到三个模型的压力云图、速度矢量图及流线轨迹图,再通过surface工具截出悬浮腔中间位置的一个平面。对比三种模型中间平面上的压力云图、速度矢量图及流线轨迹图的优劣,综合考虑可得出最适合悬浮分离的内部结构。

三种挡块设计模型的压力云图见图16所示。在悬浮腔上部烟丝出口的位置压力较大且压力降低的梯度较明显,此段区域三种悬浮腔压力分布几乎相同。在悬浮腔内部的中间区域,结构为三角形型挡块和曲线型挡块时内部压力分布较均匀,悬浮腔内部结构为复合型挡块的时候内部压力分布明显不均匀,在悬浮腔的上部较大区域存在清晰的压力界线。

图16 三角形型挡块、曲线型挡块、复合型挡块悬浮腔压力云图Fig.16 Pressure cloud diagram of suspension cavity with triangular stopper,curved stopper and composite stopper

图17 三角形型挡块、曲线型挡块、复合型挡块悬浮腔速度矢量图Fig.17 Express vector diagram of suspension cavity with triangular stopper,curved stopper and compound stopper

三种模型的速度矢量图见图17所示。三角形型挡块的速度矢量图可明显看出存在较多的漩涡且分布在挡块附近,说明该设计能形成有利于分离的气流漩涡;曲线型挡块和复合型挡块设计的气流漩涡较少,且分布也不均匀。综合比较认为三角形型挡块设计能更彻底地分离梗签和烟丝。

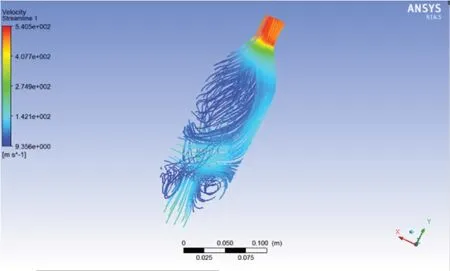

三种挡块设计模型的迹线图见图18。可以看出三角形型挡块设计的颗粒运动主要呈螺旋状,可使梗签和烟丝的运动更加充分,在弹丝松散机构处出现较多折线轨迹,说明向下运动的梗丝团块和弹丝松散机构发生碰撞并改变运动方向,重新进入上升分离气流,使烟丝和梗签分离的更彻底。曲线型挡块设计的迹线图可以看出螺旋运动的区域并不明显,有的颗粒是从入口直接运动到出口,弹丝松散机构处出现折线轨迹较少。复合型挡块设计显示颗粒运动与悬浮腔内壁碰撞非常多,这会较大的提高碎丝率。

通过对悬浮腔仿真分析可得,方形悬浮腔内安装三角形型挡块和弹丝松散机构使气流速度分布更加均匀、烟丝运动更加充分。其中弹丝松散机构与团块状梗签、烟丝混合物碰撞效果作用明显,应保留此装置。

图18 三角形型挡块、曲线型挡块、复合型挡块悬浮腔迹线图Fig.18 Trace diagram of suspension cavity with triangular stopper,curved stopper and composite stopper

图19 ZJ17型卷烟机实验平台Fig.19 ZJ17 cigarette making machine experimental platform

4 方形悬浮腔不同内部结构的上机试验验证

按照仿真结果按尺寸加工出横置三角形型挡块、竖直曲线型挡块、复合型挡块,在红云红河集团曲靖卷烟厂卷烟生产车间一部的ZJ17卷烟机上进行实验。实验装置如图19所示。

实验方案:把横置三角形型挡块、竖直曲线型挡块、复合型挡块依次安装在装有弹丝松散机构的方形悬浮腔内,进行3轮实验。每次实验时更换装不同形状挡块的悬浮分离腔,待机器状态稳定后,把梗签分离装置的气压调节到-2.0 bar,待运行气压稳定后,在悬浮分离腔的入口处投入相同数量的烟丝、梗签小团块颗粒,为方便得出实验结果每次投入颗粒的数量为100~1000,且为得到的结果更准确每次颗粒的投入量增加100,每个装置共进行10次试验。每次实验通过计算捕捉到的装置出口及悬浮分离腔下方收集的未能被打散的烟丝和梗签小团块颗粒的数量,计算每次的分离效率,通过多次的实验结果的对比,验证仿真结果及得出最佳悬浮腔内部结构。

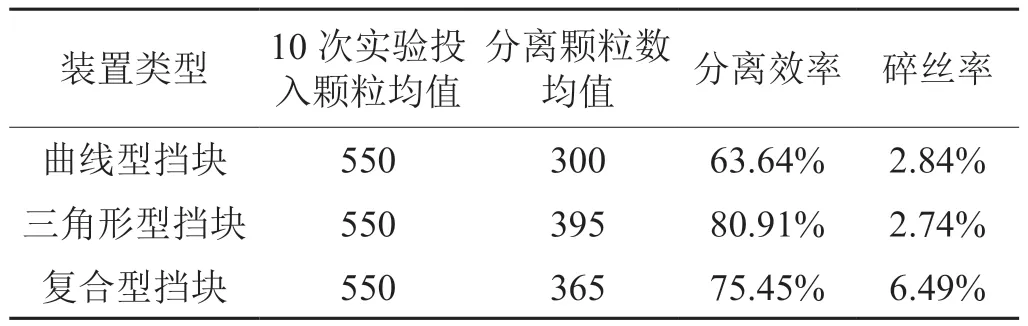

表1 曲线型、三角形型、复合型挡块装置的实验结果Tab.1 Experimental results of curved,triangular and compound stoppers

4.1 各型挡块装置的实验结果

每种挡块分别进行10次分离实验,三种挡块共计进行30次试验,记录每次实验结果,得表1。

通过实验结果计算得到方形悬浮腔安装曲线型薄片挡块装置的分离效率和碎丝率均值分别为63.64%、2.84%;安装横置三角形型挡块装置的分离效率和碎丝率均值分别为80.91%、2.74%;安装复合型挡块装置的分离效率和碎丝率均值分别为75.45%、6.49%。

4.2 三种挡块分离效果及碎丝率的对比

表2 三种挡块分离效果及碎丝率对比表Tab.2 Comparison of separation effects by three kinds of stoppers

三次实验结果:分离效率及碎丝率对比如表2所示。由表可以看出分离效率由高到低依次为三角形型挡块方形悬浮腔、复合型挡块方形悬浮腔、曲线型挡块方形悬浮腔;碎丝率由低到高依次为三角形型挡块方形悬浮腔、曲线型挡块方形悬浮腔、复合型挡块方形悬浮腔。该实验结果与仿真分析结果吻合。

5 结论

通过ANSYS_Workbench_fluent对不同形状及不同内部结构的悬浮腔进行建模仿真分析,得到各种类型悬浮腔的压力云图、速度矢量图及迹线图。通过对比分析可以得出方形悬浮腔较圆柱形悬浮腔气流速度分布更加均匀、气流漩涡更多分离效果更好。

通过实验可得,悬浮腔内部三角形型挡块能保证压力平稳、有较多有利于分离的漩涡,使烟丝与梗签颗粒团块分离的更彻底,且具有较少碰壁减少碎丝率的特点,故方形悬浮腔横置三角形型挡块用于梗签和烟丝的悬浮分离效果较佳。