粉细砂地层中盾构隧道洞内注浆加固技术研究

王呼佳

(中铁二院工程集团有限责任公司, 四川成都 610031)

粉细砂土在天然状态下,结构松散,密度也较低,在自重的作用下即可压密,在振动荷载作用下易发生砂土液化。华南地区地铁隧道常穿越于粉细砂层,而后期地铁运营期间的列车振动可能引起砂土液化,造成隧道不均匀沉降超限,影响地铁正常运营。对于盾构隧道底粉细砂层,以往通常做法是从地面采用搅拌桩或旋喷桩进行加固,但由于场地原因地面加固往往难以实施,洞内注浆加固法可以很好地解决地面加固存在的难题,目前在成型隧道内进行粉细砂层注浆加固的工程案例尚少,洞内注浆的效果还需进一步验证。

本文以佛山某区间盾构隧道为依托,通过对粉细砂层进行洞内注浆试验,总结注浆对成型隧道的影响,并对注浆参数进行调整,成功地完成了成型隧道粉细砂层的洞内注浆加固。

1 工程概况

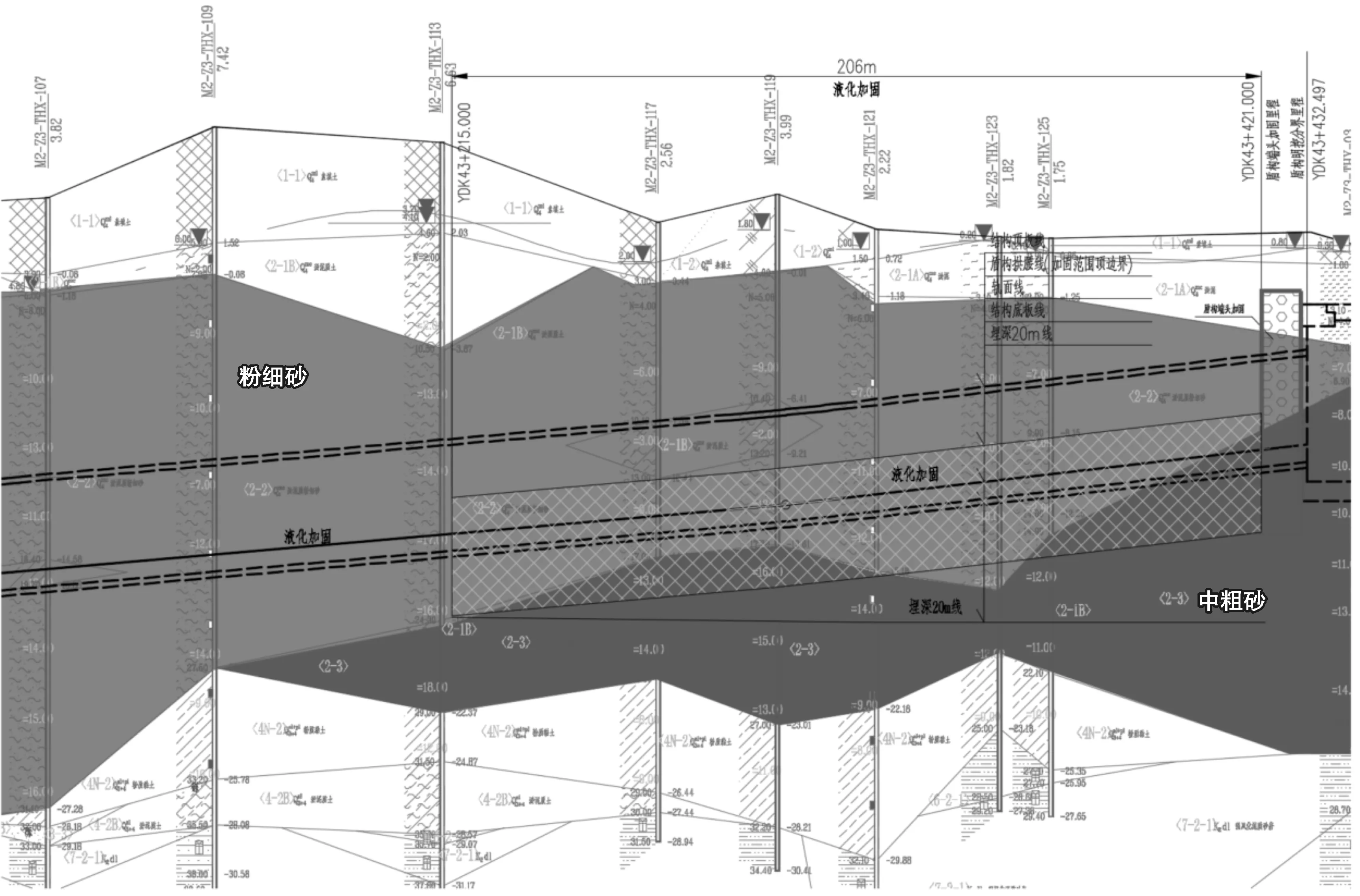

佛山2号线某区间隧道沿佛陈公路向东南方向前行,先后两次下穿文登河、大片村房和佛山一环及广明高速匝道桥,区间全长约1.7 km,采用盾构法施工,隧道拱顶埋深5.1~20.3 m,区间隧道底主要位于<2-2>粉细砂、<2-3>中粗砂、<2-1B>淤泥质土层和全强风化泥质砂岩,其中靠近大里程车站端有大量的<2-2>粉细砂层,粉细砂的物理参数如表1所示,其中左线197 m,右线206 m的粉细砂埋深小于20 m(图1),经过液化判别为严重液化,需要进行加固处理,而由地面进行注浆加固无法进行,只能采取洞内注浆加固。

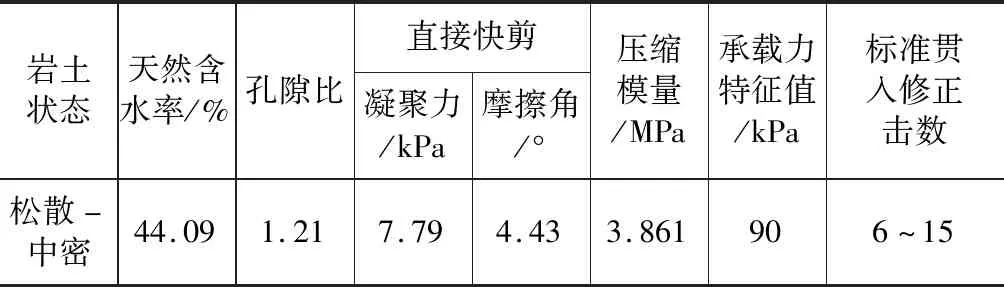

表1 粉细砂物理参数表

2 洞内注浆加固设计

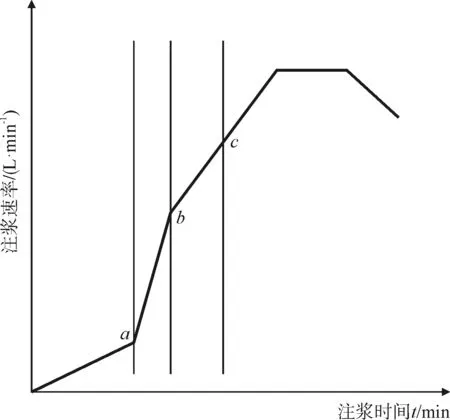

根据现场注浆试验和实验室试验,粉细砂地层注浆的全过程分可分为充填渗透阶段、挤密阶段、劈裂阶段、被动土压力阶段以及再渗透阶段五个阶段(图2)。

浆液通过渗透、挤压密实、劈裂等作用与粉细砂充分结合形成树枝状水泥网脉体和水泥土固结体,增加了粉细砂的密实度和强度,减少了粉细砂的孔隙率。

2.1 加固措施

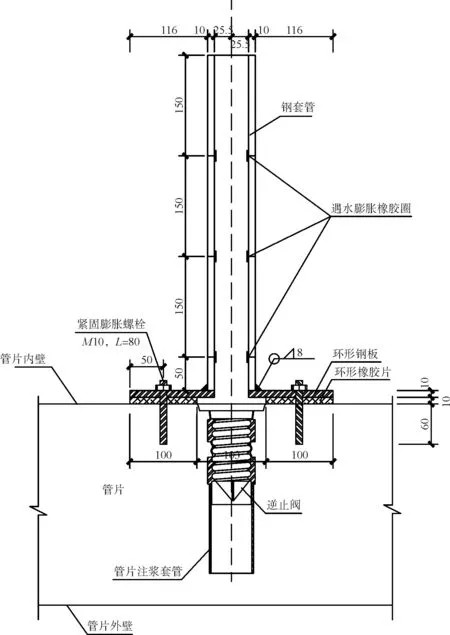

通过管片吊装孔及增设注浆孔对粉细砂层进行加固,注浆管采用φ42 mm钢花管,其大样图和构造图如图3、图4所示,注浆花管中上下两处设置两个栓塞,注浆材料可以通过栓塞中间向管外渗出,阻塞器在在袖阀钢管上自由移动,可以通过调整阻塞器调整加固的区域,进行定量、定深,分序、分段、间隙和重复注浆。在孔口设置有逆止阀,防止注浆管完毕后粉细砂由孔口中喷涌出来。袖阀钢管可留在土体中作为加固体的一部分,有效提高土体的承载能力。

图1 右线粉细砂加固区域

(a)p-t曲线

(b)q-t曲线图2 注浆压力、注浆速率时间曲线

图3 袖阀管大样(单位:mm)

2.2 注浆孔布置

隧道荷载是由拱腰以下地层承担,因此可只对隧道拱腰以下具有液化性的粉细砂(埋深小于20 m)进行洞内注浆加固,加固深度为3 m(图5)。

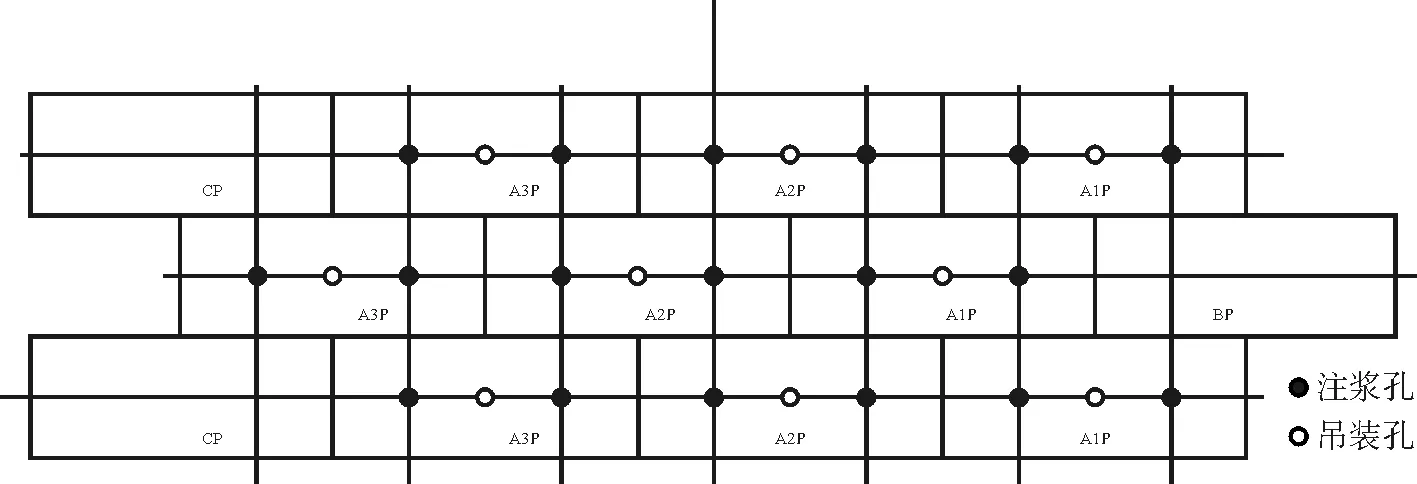

根据地层加固经验,注浆加固半径约0.8~1.0 m,最外缘两注浆孔夹角为72 °,而由于注浆浆液的扩散作用,加固范围可超过90 °,故在洞内注浆加固里程范围内的管片,每个标准块、邻接块增设两个注浆孔,同时原吊装孔也兼做注浆孔。增设注浆孔预埋件与管片吊装注浆孔一致,且必须在管片制作时预埋,并对管片做好特殊标记,防止管片拼装过程中发生错误,管片加固注浆孔布置如图6所示。

图6 注浆孔平面展开布置

管片拼装完成后即时对液化砂层进行注浆加固,同时为防止后期地铁运营阶段地基承载力不足,在道床下预留三根注浆管(图7),注浆管应与道床顶面平齐,同时采取有效措施保护好注浆管口,以便后期补充注浆。

图7 预留注浆孔图(道床浇注后)

3 洞内注浆试验

对区间10环管片进行开孔注浆试验,并对试验段管片进行位移监测布点,试验段隧道拱顶埋深约11 m,钻孔深度为3 m,单孔每1 m注浆量为0.42~0.66 m3,注浆压力为0.3~0.6 MPa,注浆采用水泥—水玻璃双液浆(水灰比0.6~1.3,水泥和水玻璃体积比为1~2)。开孔后地层水压力较大,注浆管内涌砂情况严重(图8),可以看出粉细砂具有较大的承压性。

图8 区间盾构隧道深层注浆开孔

3.1 管片错台、渗漏水增加

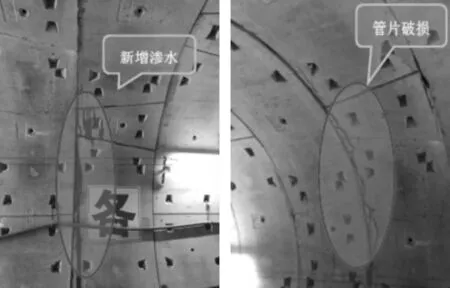

注浆前管片错台较小,没有渗漏水情况,但经过10环深层注浆后,管片纵向、环向累计增加5处渗漏水,主要在拱腰以上部分,1环管片拱顶出现表皮破损情况(图9),管片错台增大6~1.2 mm。

图9 洞内注浆引起的管片病害

3.2 管片隧道成型偏差加大

对注浆前后的管片姿态、管片的收敛性进行比对发现,管片垂直方向最大上浮量为39.2 mm,水平方向最大移动量为22.5 mm,管片洞内净空水平方向收敛最大3.4 mm,垂直方向最大收敛为2.3 mm(图10)。管片净空收敛变化不大,但管片水平和竖向位移大部分超过允许控制值10 mm。

图10 试验段管片姿态变化曲线

4 原因分析及经验总结

4.1 原因分析

试验段第一环管片和最后两环管片在注浆完毕后水平和竖向位移控制在10 mm内,且未见管片出现裂缝和错台,而其他环管片的变形和位移都超过了设计标准。通过对比发现,注浆的时序、浆液的配比以及注浆结束的控制标准对注浆效果都有很大的影响。

粉细砂在注浆过程中,浆液会四处扩散,形成浆脉,造成注浆量大于设定的值。当水灰比太大时,浆液颗粒也随之变大,浆液难以注入到粉细砂中;当水玻璃配比较大时,双液浆的初凝时间会大大减少,造成浆液尚未在粉细砂中完全扩散开就已经凝固,水灰比太大水玻璃配比太多都会导致注浆量偏小。若按设定注浆量作为停止注浆标准,这需要加大注浆压力,注浆压力过大导致盾构下部产生较大的膨胀力,而该力由于浆液扩散的随机性而不均匀,从而造成盾构管片上移及侧移变形,管片环之间位移不同步而发生错台,错台量过大时防水胶条会发生移位,致使局部管片接缝出现不同程度的渗漏水问题;局部管片产生沿幅宽方向的偏转,相邻两环管片沿纵向不同轴,造成管片环间接触不良,管片接头部位应力集中,管片端部发生压剪性破坏。

4.2 经验总结

采用“均匀、多点、少量、多次”的注浆原则,以“保护成型隧道”质量为宗旨,重点要防止成型隧道因注浆引起的管片姿态超限、防止管片新增渗漏水和错台及破损。通过粉细砂洞内注浆试验结果,从施工时序、浆液配置、施工参数方面进行调整,并将调整后的参数应用于剩余段的粉细砂洞内加固,能有效地控制在成型隧道对粉细砂层注浆引起的管片破损和较大变形,从而得到以下结论:

(1)施工时序:洞内注浆采用跳环施工,同一环管片先对管片两侧注浆孔进行注浆,再对管片中间的吊装孔进行注浆,先对拱腰两侧管片进行注浆,再对拱顶管片进行注浆,以先形成一排注浆墙体再由外向内注浆,有利于控制浆液流失,保证注浆量,形成整体的加固区域。同一注浆孔将注浆量分2~3次注入粉细砂层中,并在隧底预留三根注浆管,根据后期运营监测情况进行注浆。

(2)浆液配置:粉细砂层无粘聚力,注浆过程中压力较大,采用双液浆进行注浆,能减少粉细砂的流动性。注浆压力按照0.4 MPa左右进行控制,水泥水灰比为0.6~1.0,水玻璃与水泥浆体积比1∶1,水玻璃采用35波美度浓度,单孔每延米注浆量在0.42~0.66 m3。

(3)注浆结束标准:原则上按照注浆量来控制,若未能达到计算的注浆量,则能稳压5 min也可停止注浆;若出现管片破损、明显的错台应立即停止注浆。