反射磁铁在改善线缆辐照均匀性方面的应用

许森飞,俞章华,俞 江,叶启捷,范利平,朱焕峥,陆洁平,狄世思

(中广核达胜加速器技术有限公司,江苏 苏州 215214)

2018年,国内工业加速器辐照加工年总产值超过1.4亿人民币,工业电子加速器使用量增加迅速。截止2018年底,全国在建及已建的工业辐照电子加速器超过700台,其中90%以上的电子加速器用来辐照线缆。目前可辐照的线缆包括:电力电缆、装备电缆、通讯电缆等[1]。

在线缆辐照加工中,由于大规格线缆(外径40~80 mm)的直径较大,绝缘、护套层、圆周弦长相对较长,线缆在束下缠绕的圈数数量限制、电子束能量大小的限制、辐照时线缆自身不能有效的旋转等因素,电子加速器在辐照线缆时普遍存在辐照不均匀现象,即在线缆圆周方向吸收剂量不均匀,四面或多面热延伸不一致,且最大热延伸与最小热延伸相差远大于1.5倍[2],或不均匀度远超出-20%~20%范围。热延伸是考核橡皮绝缘和塑料绝缘材料在热和负荷作用下塑性变形和永久变形的一种检验方法,采用比使用温度高很多的试验温度和一定负重的条件,通过较短时间热老化延伸率的变化来体现塑性变形和永久变形的一种试验。热延伸不均匀的线缆在使用时在热延伸特别大以及特别小的部分率先出现龟裂、水树、电击穿、机械性能部分丧失等老化问题,造成整条线缆使用寿命缩短。引起线路开路、短路、起火等一系列灾难性后果,给工程使用带来了极大的安全隐患。本文主要分析线缆辐照加工时出现不均匀现象的原因和解决方法,以期为辐照大规格线缆时提高线缆的辐照均匀性提供参考。

1 线缆辐照不均匀分析

1.1 原因分析

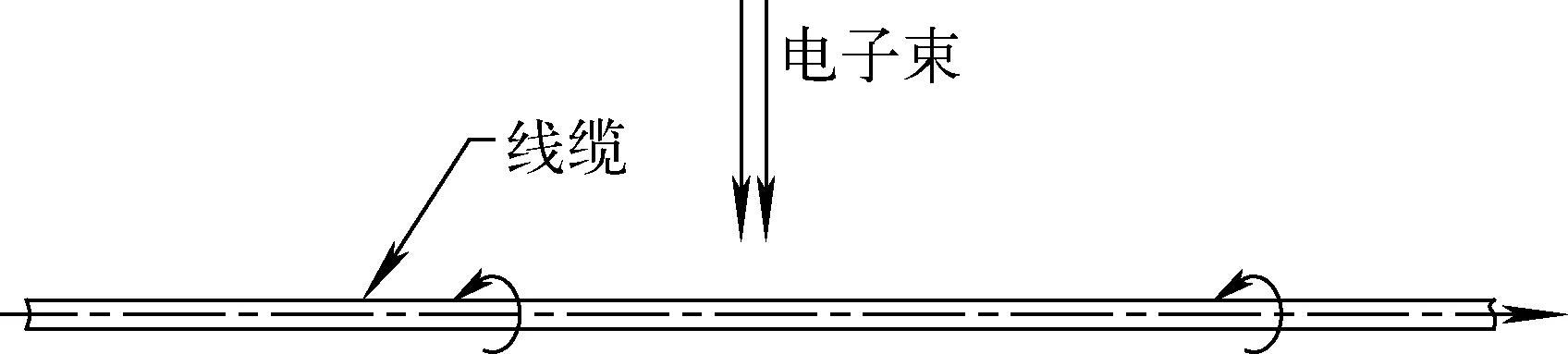

由于辐照加工中,束下线缆缠绕的方法通常是变形“8”字(见图1),所以本文重点分析变形“8”字缠绕时辐照不均匀的原因。

(1) 在变形“8”字缠绕中,由于上层的遮挡,下层线缆接收的电子束少,这是造成线缆沿圆周方向剂量不均匀的主要原因(见图2)。线缆外径越大,下层被遮挡现象越严重,辐照越不均匀。

(2) 电子加速器辐照时,电子束从线缆上方呈扇形垂直照射下来。在变形“8”字缠绕中,曾试图通过线缆自身旋转来保证其各个面均匀的接受辐照。但是,由于线缆从进线端到出线端类似螺旋状运动,在牵引的拉力与线缆本身的反向扭力共同作用下,其自身旋转不是360°,更多的是90°到180°之间。不同类型的线缆自身旋转的角度也不同。

图1 束下线缆变形“8”字缠绕方式Fig.1 The “8” winding mode of underbeam

图2 线缆照射截面示意图Fig.2 Diagram of cable irradiation section

假设将线缆横截面均匀分为1~4四个象限(见图3)。初始状态是1和2象限在电子束正下方,可以正常接受电子束辐照。3和4象限由于1和2象限的遮挡不能正常接受电子束辐照(见图3a)。辐照时,如果线缆仅旋转90°,4象限的线缆可以旋转到电子束的正下方(见图3b)。这样,线缆的1、2和4象限可以正常接受辐照。而3象限不能有效的旋转到正面接受电子束的辐照。当线缆离开辊筒后,在自身扭力的作用下又恢复到初始状态,所以3象限不能接受到合理的剂量,可能造成线缆沿圆周方向剂量不均匀。

(3) 变形“8”字缠绕方式将线缆分为上下两层,如果下层线缆距钛膜较远,由于电子束能量的衰减,下层线缆接受的剂量将减少,也会造成辐照不均匀。经过实验测试,距钛膜距离每增加10 cm,电子束能量将衰减0.1~0.2 MeV。能量的减少势必影响辐照均匀性。

图3 线缆照射截面旋转示意Fig.3 Rotation diagram of cable irradiation section

1.2 改善辐照不均匀传统方法

为了改善辐照不均匀现象,通常从辐照工艺及束下线缆运行方式两个方面采取措施,解决辐照不均匀问题。

1.2.1累积辐照剂量不变,辐照两遍或三遍 此方法虽然有改善效果,但是大大降低了生产效率。由于辐照遍数增多,加大了辐照过程中线缆损伤的风险。

1.2.2辐照剂量不变,增加束下缠绕圈数 虽然束下缠绕圈数越多辐照均匀性越好,但大直径线缆单位长度质量比较大,常常会导致因内牵引启动转矩不够,带不动线缆等原因而存在烧毁线缆的风险;而增加外部牵引,则线缆容易压扁,不能保证圆度。

1.2.3增大辐照剂量,辐照一遍 增大辐照剂量可以提高辐照均匀度,但会损失高分子材料的其他优良性能。剂量过大,对于某些大直径线缆是不合适的。如材料的体电阻急剧下降、绝缘击穿、放电,或后续耐压试验失败、断裂伸长率等力学性能急剧减少。大剂量辐照还会造成护套或绝缘脱壳、起泡、爆裂致使线缆报废。也可能因为辐照剂量过大,在高分子材料微观结构上形成缺陷,从而影响其耐酸碱、耐大气老化等化学性能[5]。

1.2.4交叉 “8”字辐照 在辐照小规格电线时,使用交叉“8”字的方法改善辐照均匀性较好(见图4),但对于大直径线缆的辐照效果不理想,原因如下:1) 线缆交叉“8”字缠绕时,更不易翻转,线缆紧贴在辊筒表面,其侧面始终垂直于辊筒表面。对于线缆侧面圆周弦长,电子束不能穿透;2) 辐照大规格线缆使用的束下辊筒直径较大,交叉“8”字缠绕时线缆架设较高,束流挡板在打开与闭合时易划伤线缆;3) 线缆在滚筒上包角较大,牵引机可能拉不动,如果使用较大的力拉,线缆可能被压扁。

图4 交叉“8”字辐照方式示意图Fig.4 Irradiation mode of cross “8”

1.2.5线缆自旋转辐照 辐照加工早期使用线缆自旋转的方法解决辐照不均匀问题[4]。由于是一根线缆独自运行(见图5),所以其吸收剂量小、加工速度慢、收放线装置也要同步旋转以及其他原因,现在已经被彻底放弃。

图5 线缆自旋转辐照方式示意图Fig.5 Cable spin irradiation mode

综上所述,无论从辐照参数等工艺方面,还是束下绕线方式方面,都还存在难以克服的问题。经过长期实践,业内人士发明了反射电磁铁双面辐照线缆的方法。

2 反射磁铁工作原理、组成、特点

2.1 反射磁铁工作原理

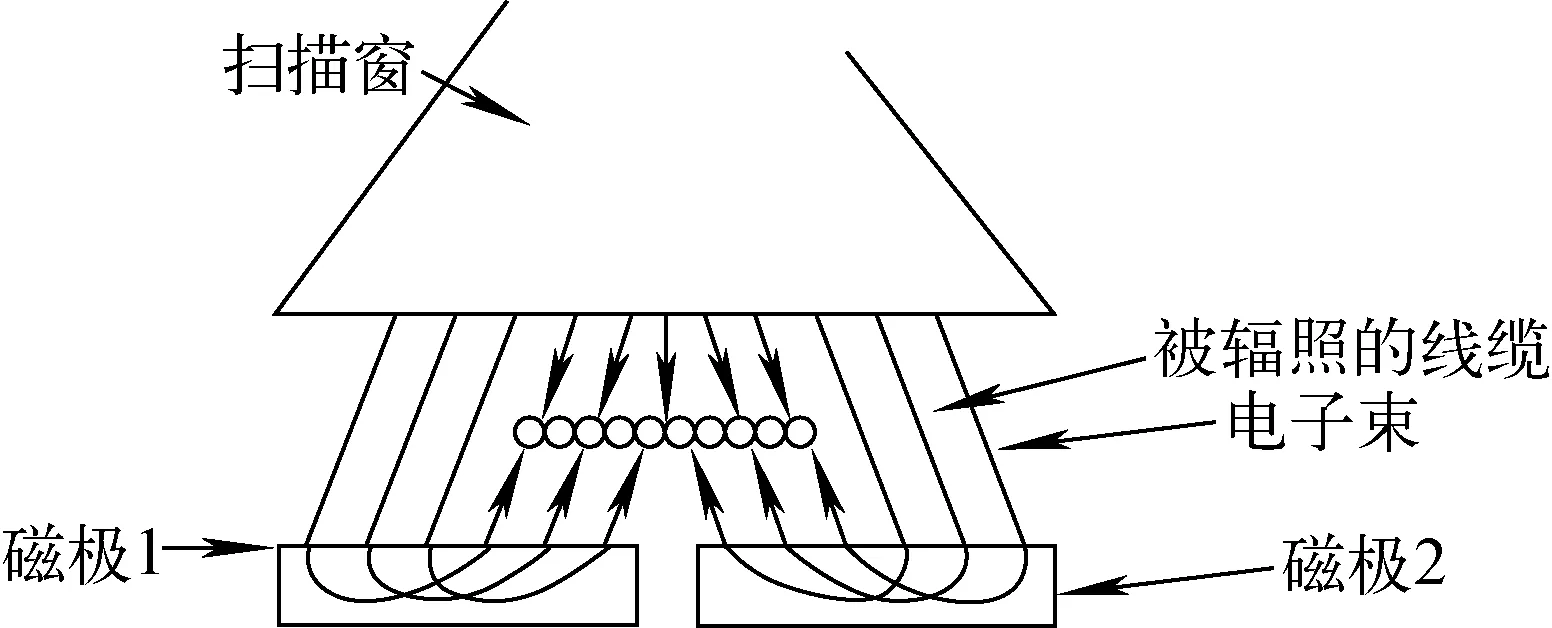

反射磁铁有两对磁极,一对电磁线圈(见图6)。为防止束流烧毁磁极与线圈,均通有冷却水。反射磁铁放置在扫描窗下方,被辐照的线缆在扫描窗与磁铁中间通过。箭头表示电子束流,一部分直接照射在线缆上表面,另一部分经过磁场反射照射在线缆下表面。

图6 反射磁铁工作原理示意图Fig.6 Working principle of reflection magnet

根据洛伦磁力定理,运动电子在静磁场中做圆周运动,所受向心力为洛伦磁力[3],力的大小为:

F=qvB

(1)

式中:F为电子受到的洛伦磁力,N;q为电子电荷,1.602×10-19C;v为电子速度,m/s;B为磁感应强度,T。

在洛伦磁力的作用下,电子在磁场中产生偏转运动,偏转运动的半径为:

R=mv/qB

(2)

式中:m为电子质量,9.110×10-31kg;其余同公式(1)中含义。

公式(1)和公式(2)表明:1) 磁场中洛伦磁力使电子束由直线运动改变为偏转运动;2) 偏转运动弯曲程度与电子束能量、磁场强度均有关;3) 反射磁铁通电后产生磁场,磁场强度在两个铁芯之间的狭长空间区域较强,其余空间磁场强度很小。

2.2 反射磁铁组成

2.2.1反射磁铁 反射磁铁实物图示于图7,从图7中可以看到,反射磁铁有一对安装在导磁立柱上的长方形磁极,还有一个凹形束流挡板,在挡板下方各有一个电磁线圈。细管是冷却水管。两对磁极中间的狭长区域为反射磁铁的有效工作磁场区域。

反射磁铁的线圈用来产生磁场,每个线圈电阻12.5 Ω,两个线圈串联阻值25 Ω。四个长方形纯铁磁极组成磁场通路,两个磁极中间的狭长区域为磁隙,此处磁场集中,强度大。从束流引出窗出来的束流一部分照射到线缆的正上方,一部分从线缆两侧照射在磁隙处,这一部分电子束以圆弧轨迹偏转打在线缆的背面。电磁线圈、凹形束流挡板、导磁立柱、磁极等均通有冷却水,反射磁铁冷却水与加速器高压联动,防止电子束烧毁磁铁。

图7 反射磁铁实物图 Fig.7 Reflection magnet photo

2.2.2反射磁铁电源 反射磁铁电源示于图8,显示屏上下数值分别为电压(V)与电流(A)。其两个主要参数指标为输出电压0~150 V,连续可调;输出电流0~6 A,连续可调;最大输出功率900 W。

图8 反射磁铁电源Fig.8 Reflecting magnet power supply

反射磁铁电源是一台恒流电源,为电磁线圈提供稳定的电流,产生稳恒磁场。稳恒磁场可保证被反射的电子束流强度稳定,从而使得线缆吸收的剂量始终不变,保证辐照均匀性。

2.3 磁场方向判定

扫描窗引出的束流一部分照射到线缆上表面,另一部分需被反射磁铁反射到线缆的下表面。为了使被反射的电子束朝线缆的下表面方向运动,需要正确的磁场方向。因此使用反射磁铁辐照加工前,必须先判定磁场方向(见图9)。具体判别方法如下:打开电源,使用面板电流调节旋钮调节电流至3~4 A,电磁铁将产生磁场;使用一根长1 m、0.35 mm2的软线分别垂直放在两组磁极中间,线两端与一个1#电池相连,电池正极向下,模拟电子束的运动方向;导线通电的瞬间由于洛伦磁力的作用,软线将会摆动。因为要求左边电磁线圈与右边电磁线圈产生的磁场方向相反,所以,如果摆动的方向朝向内侧,电源接线正确。反之,电源连接线接错,需要改变接线的方向。

图9 磁场方向判别示意图Fig.9 Determination of magnetic field direction

2.4 测试反射效率

线缆辐照的均匀度取决于电子束被反射磁铁反射的数量。设电子束流为I,被反射的束流强度为I′, 希望I′/I=0.7~1.0之间,数值越大越好,即反射的束流强度越接近正面入射的束流强度越好。

反射效率不但与磁场强度、反射磁铁高度有关,还与电子束能量、扫描X方向的长度有关。磁场强度由反射磁铁恒流电源产生的电流决定,电子束能量与X扫描长度由电子加速器调节。

反射磁铁高度在15~20 cm之间,调整高度后必须根据电子束能量调整反射磁铁电流、X扫描长度之间的相互对应关系,以使反射效率最大。

测试反射效率具体方法如下:首先确定照射时的束流轨迹(见图10),简称束条。在磁极上,左右均衡地各放置一片普通硅酸盐玻璃片,玻璃尺寸为2 mm×100 mm×1000 mm(厚×宽×长)。磁极上束流轨迹长度应为900~1 000 mm,在此长度时,可以将反射效率调整到最大值。

图10 束流轨迹接收测试图片Fig.10 Photo of beam shape reception test

束条测试完后取出玻璃片,使用测试靶(见图11)调试反射效率。测试靶由半圆形铜管组成,铜管中间放置云母绝缘管使其相互绝缘。上、下两组半圆形铜管分别串联起来,通过0.75 mm2导线各接到一个1 kΩ/0.25 W电阻上,电阻另一端接公共地。

图11 测试靶Fig.11 The test target

测量电阻两端的电压,计算电子束的反射效率。电子束能量为1.8~2.8 MeV时,反射效率为70%~90% ,对应的磁场强度为80~120 mT。测量电阻是两个1 kΩ/0.25 W的五色环金属膜电阻(见图12),通过0.75 mm2的导线分别与测试靶正反两面相连。正面照射的电子束与反射的电子束分别照射在测试靶的上表面与下表面,使用数字万用表2 V直流档测量这两个电阻上的电压,通过计算电压的比值可知反射效率。

图12 测量反射效率的电阻Fig.12 Resistance to measure reflection efficiency

2.5 反射效率与电子束能量、扫描长度、磁场强度之间的关系

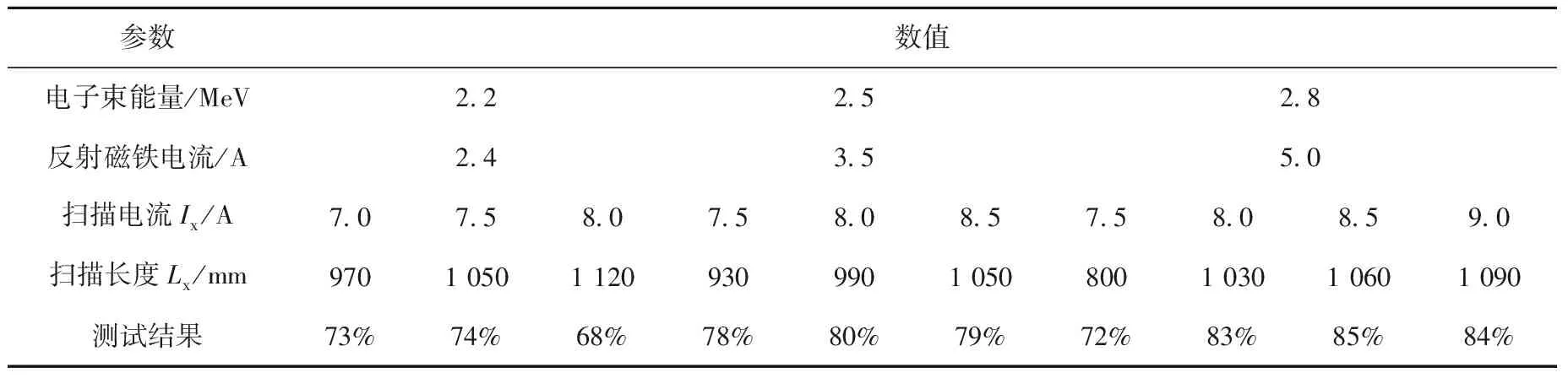

为增加电缆辐照的均匀性,即最大热延伸与最小热延伸的比值接近1.5[2],必须调整反射磁铁的反射效率使之尽可能的达到最大值。为了解反射磁铁的反射效率,需要做相应的测试。

采用DD3.0-30/1200型电子加速器进行测试,DD型电子加速器是一种工业用可以产生高能量电子束流的设备,可改善电线电缆的护套或绝缘层的耐热性能及其他使用性能。该电子加速器为高频高压型电子加速器,产生的电子束流最大能量为3.0 MeV,最大电子束流强度为30 mA,电子束流扫描后最大长度为1 200 mm。导向电流I=0.01 A、聚焦电流I=5.1 A;电子束能量E分别为 2.2、2.5、2.8 MeV,能量闭环工作,即能量处于自动跟踪、稳定在设定值的工作状态;束流:本底0.24 mA+出束2.0 mA,束流闭环工作,即束流处于自动跟踪、稳定在设定值的工作状态;测试靶距钛膜高度170 mm。

分别取2.2、2.5、2.8 MeV三个能量,在每一个能量工作状态上分别设置三个扫描电流。当电子束能量、扫描电流设置完成后,连续调节反射磁铁的电源电流,计算反射效率。测试结果列于表1,表1数据表明能量越高,磁铁电流相应加大,扫描电流相应调整保证扫描长度基本不变(1 050 mm),反射效率约80%。

表1 电子束能量、反射磁铁电流、扫描电流与反射效率的关系Table 1 The relationship between energy, reflected magnetic current, scanning current and reflection efficiency

2.6 反射磁铁辐照加工特点

使用反射磁铁辐照线缆产生了与传统的辐照方法不一样的特点与效果。反射磁铁上方的线缆受到扫描窗出来的电子束与反射的电子束照射, 反射磁铁下方的线缆不被照射。线缆是紧密排列,同方向运行。具体特征如下:

1) 线缆运行方式为“O”型(见图13)。由于反射磁铁的使用与线缆缠绕方式的改变,将提高束流利用率,改辐照两遍为一遍,提高了生产效率。

图13 反射磁铁辐照线缆示意图Fig.13 Radiation cable with reflective magnet

2) 上层线缆紧密排列(见图14),其最佳排列宽度400 mm。线缆同向运动,与辊筒之间的包角小,保证了线缆圆度、减少了线缆表面损伤的程度。

3) 线缆两侧的电子束在磁隙中受力,运动方向发生了180°改变。线缆正上方的电子束照射在线缆的上面,被反射的电子束照射在线缆的背面,极大的提高了电子束流的利用率,同时改善了电缆的辐照均匀度。

图14 线缆“O”型缠绕辐照照片Fig.14 Photo of cable “O” type winding

4) 对于外径40~80 mm大截面圆形线缆,测试热延伸沿圆周方向的误差范围为-20%~20%。改善了大截面线缆常规辐照时沿圆周方向剂量不均匀问题。同时由于辐照剂量小,并不影响线缆其他重要性能。

3 反射磁铁使用前后效果对比

3.1 束下线缆“O”形缠绕(跑道式,不使用反射磁铁)

采用DD3.0/30电子加速器对外径54 mm、壁厚2.4~2.6 mm的线缆进行辐照,辐照后测试结果如下(要求热延伸为5%~20%)。

1) 设定吸收剂量为120 kGy,线缆辐照一遍后,沿线缆同一截面相距90°均匀取四个点,使用红外测温仪测试其表面温度,四面温度分别为31、42、50、50 ℃。

2) 沿线缆同一截面圆周方向相隔45°均匀取8个点,黏贴8个美国GEX B3辐射变色薄膜剂量计(以下简称B3剂量片),测试线缆吸收剂量,见图15,最大剂量132 kGy,最小剂量15 kGy,最大剂量与最小剂量比值为8.8,超过1.5[2]。

3) 辐照2遍后线缆吸收剂量为240 kGy ,四面取样测试热延伸结果:25%、90%、125%、断(在200 ℃老化箱中进行15 min负载下耐热测试,时间小于15 min时,样品在2 cm长刻度中间断裂。表明热延伸测试失败,样品辐照结果不合格)。

4) 辐照3遍后线缆吸收剂量为360 kGy ,四面取样测试热延伸结果:25%、35%、45%、断;

图15 未使用反射磁铁辐照一遍四周吸收剂量 Fig.15 The absorbed dose test without use the reflective magnet

从剂量片与热延伸测试结果可以看出,无反射磁铁“O”型缠绕时,剂量均匀性较差,即使辐照三遍热延伸测试结果也较差[6]。

3.2 束下线缆变形“8”字缠绕(不使用反射磁铁)

采用DD4.5/25电子加速器对外径59 mm、壁厚2.61~3.27 mm的线缆进行辐照,测试结果如下(要求热延伸<30% )。

1) 辐照一遍后,线缆吸收剂量为180 kGy,热延伸:断、断、断、125%。

2) 辐照两遍后,线缆吸收剂量为360 kGy,热延伸:断、断、90%、75%。

3) 辐照三遍后,线缆吸收剂量为540 kGy,热延伸:45%、20%、10%、5%。

测试结果表明,变形“8”字缠绕时,需要辐照三遍,耗时10.5 h热延伸才勉强能满足要求。

3.3 使用反射磁铁辐照(“O”形缠绕)

采用DD3.0/30电子加速器对外径54 mm、壁厚2.4~2.6 mm的线缆进行辐照,测试结果如下(要求热延伸为5%~20%)。

1) 线缆辐照一遍,吸收剂量为120 kGy,沿线缆同一截面相距90°均匀的取四个点,使用红外测温仪测试其表面温度,四面温度分别为33、35、40、40 ℃,温度较为均匀。

2) 沿电缆同一截面圆周方向相隔45°均匀的取8个点,黏贴8个B3剂量片,测试电缆吸收剂量(图16),最大剂量121 kGy ,最小剂量78 kGy,最大剂量与最小剂量的比值为1.55。热延伸:10%、10%、15%、15%、20% 。

图16 使用反射磁铁辐照一遍四周吸收剂量Fig.16 The absorbed dose test with use the reflective magnet

从测试结果可以看出,使用反射磁铁“O”型缠绕,剂量均匀性优于无反射磁铁。辐照仅耗时2.0 h,节省了辐照时间,提高了生产效率。

3.4 凝胶含量对比

辐照线缆截面积 270 mm2,外径21 mm,壁厚2.2~2.4 mm。使用反射磁铁辐照与不使用反射磁铁辐照的凝胶含量测试对比结果列于表2。表2数据显示,使用反射磁铁后辐照剂量比较均匀,沿线缆圆周截面相隔60°均匀的取六个样品,其六面凝胶含量基本一致。

表2 凝胶含量对比表Table 2 Gel content comparison table

注:表中的pcs为英文pieces的缩写,表示个、件的计量单位。3pcs即为三个样品,斜杠后面的数字表示三个样品的测试结果或范围。

4 反射磁铁磁场空间分布

图17 磁场强度测试点示意Fig.17 Magnetic field strength test point

为了更好的使用反射磁铁,了解反射磁铁有效工作区域内磁场强度的分布,采用HT20数字特斯拉计对磁场强度进行测试(见图17)。在每对磁极狭长区域内部,选取上、中、下三条直线。上直线与磁极上表面平行,中直线与磁极中间平行,下直线与磁极下表面平行。在每条线上的前、中、后测试三点(两边边缘及中间),测试结果列于表3。由表3数据结果可知,外侧边缘磁场强度为54~57 mT,中间磁场强度为60~68 mT,内侧边缘磁场强度为54~65 mT。

表3 各点磁场强度Table 3 Magnetic field intensity at test point

5 结束语

本文阐述了线缆辐照加工时出现的不均匀现象,剖析了产生的原因及解决方法。为了较好的解决线缆辐照不均匀问题,可采用反射磁铁。并详细的介绍了反射磁铁的工作原理与使用方法,对比使用反射磁铁与不使用反射磁铁辐照线缆的效果。辐照结果表明,使用反射磁铁辐照可提高大规格线缆的辐照均匀性。国、内外使用反射磁铁改善线缆辐照均匀性的应用较少,而大规格线缆辐照量日益增加,所以,电子加速器辐照行业普及使用反射磁铁势在必行。

致谢:

此文撰写中得到了张家港市中核华康辐照有限公司张征辉老师的精心指导,在此表示衷心地感谢。