渭北区块煤层气井抽油杆腐蚀影响因素

庞 斌,王旱祥,兰文剑

渭北区块煤层气井抽油杆腐蚀影响因素

庞 斌1,2,王旱祥2,兰文剑2

(1. 中石油煤层气有限责任公司,北京 100028;2. 中国石油大学(华东)机电工程学院,山东 青岛 266580)

为明确鄂尔多斯盆地东缘渭北区块H矿区煤层气井腐蚀影响因素,以抽油杆为研究对象,通过对实际开采过程中产出气、采出水、抽油杆表面腐蚀产物成分和抽油杆质量损失检测分析,总结了抽油杆腐蚀类型和腐蚀强度,并对比分析了不同排采阶段、开发层系和采出液矿化度对抽油杆腐蚀的影响。研究结果表明:渭北区块煤层气井抽油杆主要受到CO2和H2S的腐蚀,其来源主要为5号煤和11号煤。在初期排水阶段抽油杆腐蚀程度低,主要是由少量CO2溶解气引起;憋套压和产气之后,抽油杆受到产出的酸性气体CO2和H2S的共同腐蚀作用,且腐蚀不断增强;同时地层水矿化程度对抽油杆腐蚀有明显的促进作用。由于腐蚀影响因素复杂且强度不断变化,因此,对抽油杆表面进行包覆或涂上防腐层是直接有效的防腐手段。

煤层气;抽油杆;腐蚀;排采阶段;开发层系;鄂尔多斯盆地渭北区块

不同于常规油井产出原油含水,煤层气井采出液为纯水,水作为各种离子的导电介质,其腐蚀性远强于油,而国内有关煤层气井腐蚀的研究很少,且大多以油管为研究对象,对腐蚀机理进行了浅析[1];对于抽油杆则主要分析腐蚀对抽油杆疲劳寿命的影响[2-3]。本文以渭北区块H矿区煤层气井抽油杆为研究对象,分析了该矿区煤层气井不同开发层系和不同排采阶段的抽油杆腐蚀类型和强度的变化,为该区煤层气井井下管柱防腐措施提供指导。

1 研究区地质及开采概况

渭北区块H矿区目前生产井500余口,主力开采煤层为山西组3号煤、5号煤和太原组11号煤,煤层埋深在320~1 380 m,开发层系组合有单采5号煤、单采11号煤、3号和5号煤合采、3号和11号煤合采、5号和11号合采以及3号、5号、11号煤合采6种。生产时间超过3a的井数占比90.6%,生产时间超过5 a井数占比82.9%,普遍处于气水同出的产气阶段,产水量普遍低于2 m3/d。抽油杆以5/8″in和3/4″in的D级杆柱为主,材质为20CrMoA合金钢。

该矿区自2012年开始抽油杆腐蚀的现象明显增多,至今发现腐蚀井数已达372口,占比70%以上,形势严峻。该矿区以丛式井组模式开发,同一井组有4~6口井,具有相同的开发层系,同一时间投产,因此,选择具有代表性的井做分析。

2 取样化验分析

2.1 气样的气体组分分析

对该矿区119口腐蚀井的产出气现场取样,实验室对气样进行煤层气组分含量分析,结果表明,煤层气主要成分为甲烷、乙烷、二氧化碳和氮气。其中CH4体积分数90.07%~99.58%,C2H6体积分数0.01%~ 0.44%,CO2体积分数0.03%~4.10%,N2体积分数0.02%~9.23%(表1)。含H2S井92口,占比77.32%,H2S含量为0.02~21.70 mg/m3,普遍在3 mg/m3以下。

表1 部分井气体组分分析结果

2.2 采出水样分析

对该矿区213口腐蚀井水质化验结果得到,阳离子以Mg2+、Ca2+离子为主,阴离子以Cl–、HCO3–、和CO32–离子为主,部分井含有少量SO42–离子;pH值为4.69~9.86,平均8.38,且97.8%的井采出液均为碱性;矿化度为1 147.63~77 387.22 mg/L,平均为5 220.24 mg/L。总体具有pH值高、碱度大、矿化度高的特点(表2)。

表2 部分井采出水样分析结果

2.3 腐蚀产物组分分析

对该矿区144口腐蚀井的抽油杆表面腐蚀物现场取样,取样位置为连接柱塞的2根抽油杆,实验室对腐蚀物进行全岩矿物X射线衍射分析发现,其矿物组分为铁的硫化物(FeS、FeS2)、铁的碳酸盐(FeCO3)、铁的氧化物(FeO(OH)),其他成分为白云石(CaMg (CO3)2)、石灰石(CaCO3)及石英(SiO2)的矿物(表3)。

表3 腐蚀产物组分分析结果

其中铁的氧化物即FeO(OH)是由FeCO3结晶在空气中失水干燥形成[4-5],反应方程式如下:

4FeCO3nH2O+O2= 4FeO(OH)+4CO2+(4n–2)H2O

结合气样组分分析结果判断,该区块抽油杆腐蚀是由酸性气体CO2和H2S引起的,其腐蚀产物分别为FeCO3、FeS和FeS2。

3 腐蚀类型与强度

对抽油杆表面腐蚀产物化验得到3种成分:FeCO3、FeS、FeS2,依据化验结果中各腐蚀产物的成分及占比,将该区块划分为4种腐蚀类型,并统计了目前的井数占比(表4)。

表4 腐蚀类型划分

以金属在腐蚀环境中的腐蚀速率来表示腐蚀环境的腐蚀强度。对于抽油杆腐蚀以点蚀和蚀坑对管杆危害最大,因此,以金属腐蚀速率的深度指标来表示腐蚀强度,其计算公式如下:

式中L为腐蚀强度指标,mm/a;Δ为腐蚀前后质量的变化,g;为金属的表面积,m2;为腐蚀时间,h;为被腐蚀金属的密度,g/cm3。

参照石油天然气行业标准SY/T 0087.2—2012《钢质管道及储罐腐蚀与防护调查方法标准》将腐蚀强度分为轻、中、重和严重4个指标,如表5所示。

表5 金属腐蚀性评价指标

为对比不同腐蚀井的腐蚀速率,将修井作业过程中取出的腐蚀抽油杆样品在室内测定抽油杆质量,计算腐蚀速率,由此间接得到渭北区块抽油杆的腐蚀强度。通过该方法共测得该区109口腐蚀井腐蚀强度数据,其中28.4%为轻度腐蚀,34.9%为中度腐蚀,34.9%重度腐蚀,1.8%为严重腐蚀,总体以中、重度腐蚀为主(表6)。

表6 部分井腐蚀类型和强度汇总表

4 腐蚀影响因素

由于开发层系、排采阶段不同,地层产出物不同,腐蚀原因也不同[6-7],而矿化度是腐蚀强度的重要影响因素[8-11]。

4.1 不同开发层系腐蚀特征

通过分析已测得腐蚀强度和腐蚀类型的腐蚀井,得到在不同开发层系的条件下该区块腐蚀规律,统计结果如图1所示。

图1 不同开发层系腐蚀强度与类型图

从图1中可以看出腐蚀来源主要为5号煤和11号煤,且均存在CO2和H2S腐蚀,3号煤存在轻度腐蚀,腐蚀强度在0.123 mm/a以下;5号煤和11号煤属于中重度腐蚀,且11号煤腐蚀强度大于5号煤。其中5号煤平均腐蚀强度为0.481 mm/a,11号煤平均腐蚀速率为0.608 mm/a。

4.2 不同排采阶段腐蚀特征

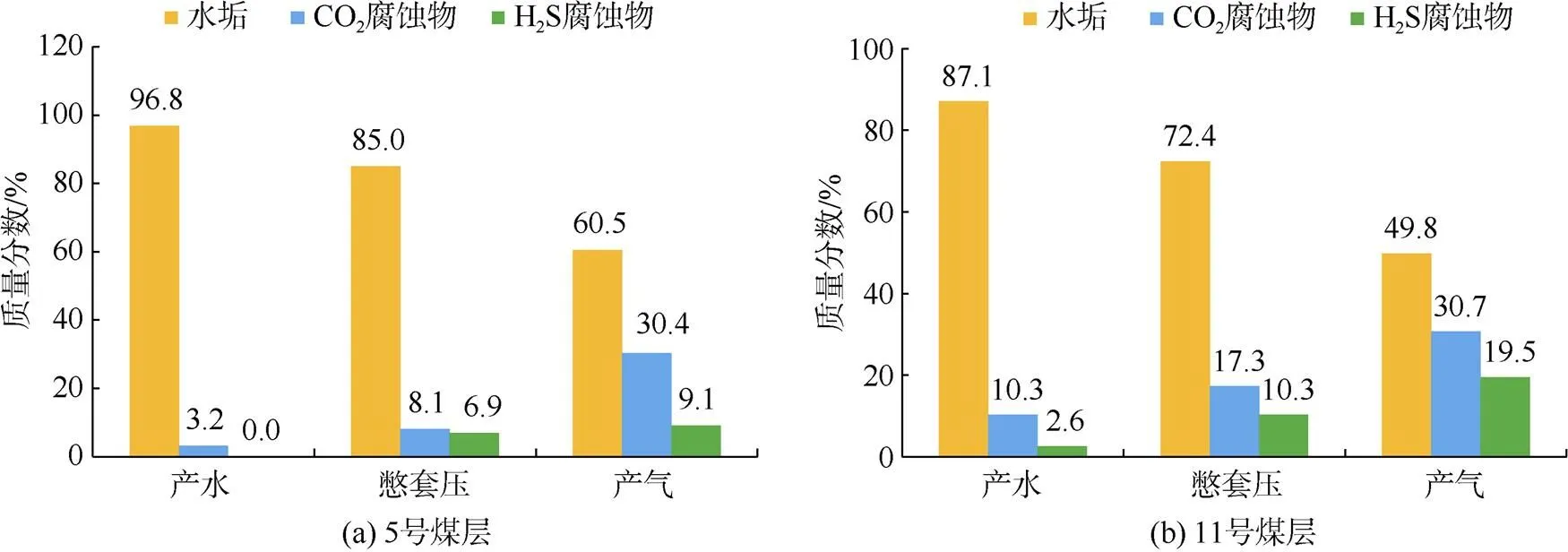

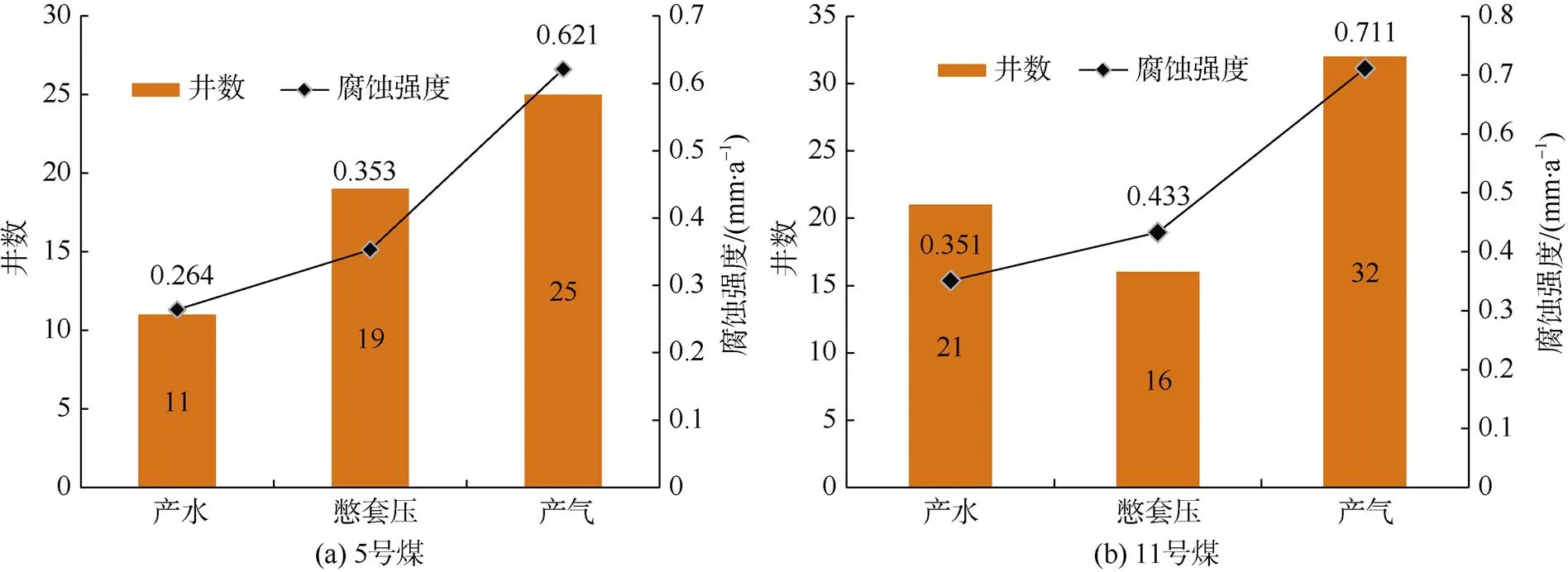

由于腐蚀类型划分以腐蚀产物成分占比为依据,而腐蚀来源于酸性气体,即与产气情况息息相关,因此,将产水阶段、憋套压阶段和产气阶段这3个排采阶段的抽油杆表面结垢物的成分进行分析,如图2所示。

从图2可以看出,产水阶段表面结垢物以水垢为主,少量井含有腐蚀物,此阶段腐蚀强度低或不存在腐蚀;憋套压阶段随着气体解吸,酸性气体溶于水中,腐蚀物逐渐增多,腐蚀增强;产气阶段气体大量产出,腐蚀现象明显增多,腐蚀最为严重。通过不同开发层系腐蚀特征分析,得到该矿区煤层气井腐蚀主要来源于5号和11号煤,对比5号煤和11号煤不同排采阶段腐蚀物成分比例和腐蚀强度,结果见图3和图4。

图2 不同排采阶段腐蚀产物成分对比图(单位:%)

图3 各煤层不同排采阶段腐蚀物成分对比

图4 各煤层不同排采阶段腐蚀强度对比

对比图3和图4可以看出,5号煤和11号煤在整个排采阶段均存在CO2腐蚀,而11号煤CO2和H2S腐蚀物含量明显高于5号煤,因此判断11号煤是CO2和H2S主要来源。对比不同排采阶段的腐蚀强度可以看出,5号煤和11号煤随着煤层气体产出腐蚀强度逐渐增强,由轻度逐渐转变为中、重度腐蚀。

4.3 矿化度对腐蚀的影响

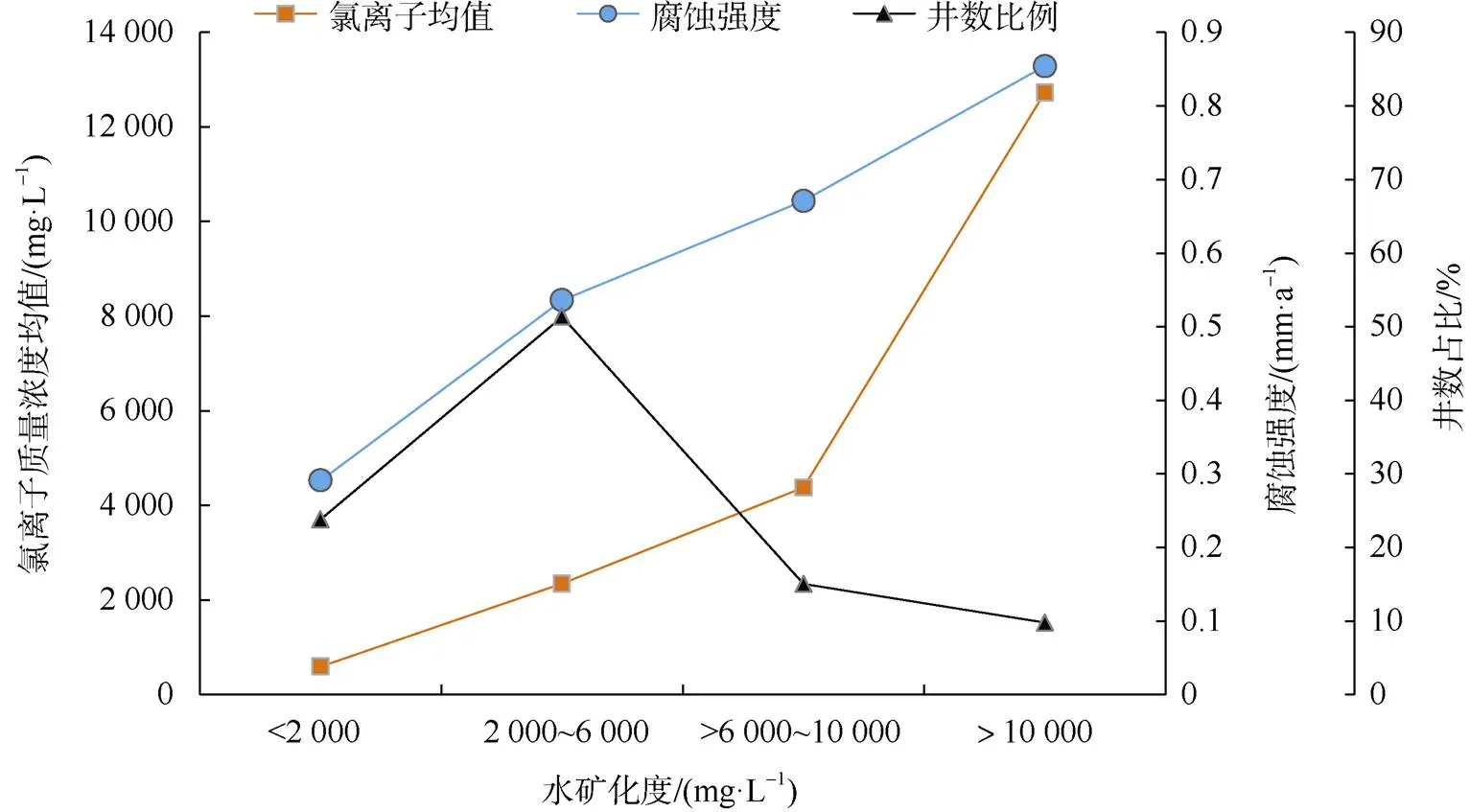

产出液中存在各种离子,而各种离子对抽油杆的腐蚀机理不同[12-14],如Mg2+、Ca2+离子会增加介质导电性,易结垢,促进局部腐蚀;CO32-离子容易在管道内壁结垢,形成垢下腐蚀;氯离子会在成膜产物缺陷处形成富集集中,造成点蚀;SO42-离子会在硫酸盐还原菌的作用下生成H2S造成井下管杆的腐蚀[15]。产出液矿化度越高,会增加腐蚀介质导电性,提高离子传质速率,加速腐蚀速率。

从图5看出,研究区大部分煤层气井采出水矿化度为2 000~6 000 mg/L,矿化度达10 000 mg/L以上的井占比9.87%。因此,统计腐蚀井腐蚀速率与矿化度数据,得到矿化度与腐蚀强度的关系。即水矿化度越高,腐蚀强度越高,而氯离子质量浓度与水矿化度呈明显正相关。煤层气井在返排压裂液之后,经过较长时间的排采,氯离子含量不会有明显变化[16],而矿化度越高,氯离子的浓度也就越高,高氯离子井抽油杆容易出现点蚀、坑蚀,此与现场抽油杆腐蚀现象相吻合。

图5 水矿化度、氯离子含量与腐蚀强度关系

5 结论

a. 渭北区块H矿区煤层气井抽油杆腐蚀总体受CO2与H2S共同作用,排水阶段腐蚀主要来源于地层水中溶解的CO2,产气后腐蚀强度可达到中、重度腐蚀,而酸性气体主要来自于11号煤。

b. 随着气体产出,腐蚀不断增强,各开发层系强度排序为11号煤大于5号煤,5号煤大于3号煤。

c. 地层水中矿化度的含量对腐蚀起明显促进作用,矿化度越高,腐蚀强度明显增强,氯离子含量与矿化度呈正相关,氯离子是抽油杆点蚀的主要原因。

d. 煤层气井开发层系组合复杂,腐蚀强度和类型会随着排采阶段不断变化,采用单一针对性的防腐措施无法取得良好效果,因此,对抽油杆表面外包覆或使用防腐涂层,彻底隔绝抽油杆与腐蚀环境接触,是直接有效的防腐措施。

[1] 赵金,张遂安,涂乙. 煤层气排采过程油管腐蚀机理浅谈[J]. 中国煤层气,2012,9(4):38–41. ZHAO Jin,ZHANG Sui’an,TU Yi. On mechanism of corrosion of oil pipe in CBM dewatering and drainage process[J]. China Coalbed Methane,2012,9(4):38–41.

[2] 白强,庞斌,林伟,等. HL型抽油杆断裂失效分析[J]. 金属热处理,2016,41(7):187–191. BAI Qiang,PANG Bin,LIN Wei,et al. Fracture failure analysis of grade HL sucker rod[J]. Heat Treatment of Metals,2016,41(7):187–191.

[3] 李德君,王伟,庞斌,等. 煤层气井用抽油杆腐蚀疲劳寿命的影响因素[J]. 材料热处理学报,2017,38(3):121–127. LI Dejun,WANG Wei,PANG Bin,et al. Influence factors on corrosion fatigue life of sucker rods[J]. Transactions of Materials and Heat Treatment,2017,38(3):121–127.

[4] 张国安,路民旭,吴荫顺. CO2腐蚀产物膜的微观形貌和结构特征[J]. 材料研究学报,2005,19(5):537–548. ZHANG Guo’an,LU Minxu,WU Yinshun. Morphology and microstructure of CO2corrosion scales[J]. Chinese Journal of Materials Research,2005,19(5):537–548.

[5] 赵红梅,孙成科,刘鲲,等. 气相中Fe2+和H2O2作用生成OH自由基的理论研究[J]. 化学学报,2003,61(12):1934–1938. ZHAO Hongmei,SUN Chengke,LIU Kun,et al. Theoretical study on radical generation from the reaction of Fe2+and H2O2in gas phase[J]. Acta Chimica Sinica,2003,61(12):1934–1938.

[6] 谭才渊,殷启帅,杨进,等. 渤海某油田L80油管腐蚀机理研究[J]. 表面技术,2017,46(3):236–245. TAN Caiyuan,YIN Qishuai,YANG Jin,et al. Corrosion mechanism of L80 tubing in a Bohai oilfield[J]. Surface Technology,2017,46(3):236–245.

[7] 杜清珍,谢刚,杨梅红,等. 华北油田油井腐蚀原因分析[J]. 西南石油大学学报(自然科学版),2013,35(3):142–148. DU Qingzhen,XIE Gang,YANG Meihong,et al. Analysis of well pipe string corrosion factors in Huabei oilfield[J]. Journal of Southwest Petroleum University(Science & Technology Edition),2013,35(3):142–148.

[8] 张宏录,谢先平,马秀敏,等. 延川南煤层气田排采井杆管防腐工艺[J]. 石油钻采工艺,2015,37(3):110–113. ZHANG Honglu,XIE Xianping,MA Xiumin,et al. Corrosion resistance technology for rod and tube in drainage wells in south Yanchuan coalbed methane field[J]. Oil Drilling & Production Technology,2015,37(3):110–113.

[9] 田冲,汤达祯,周志军,等. 彬长矿区水文地质特征及其对煤层气的控制作用[J]. 煤田地质与勘探,2012,40(1):43–46. TIAN Chong,TANG Dazhen,ZHOU Zhijun,et al. Hydrogeological characteristics and their control on coalbed methane in Binchang mining area[J]. Coal Geology & Exploration,2012,40(1):43–46.

[10] 伊向艺,吴红军,卢渊,等. 不同矿化度水对煤层气解吸–扩散影响的实验[J]. 煤田地质与勘探,2013,41(5):33–35. YI Xiangyi,WU Hongjun,LU Yuan,et al. Experimental study on the effect of salinity on coalbed methane desorption- diffusion[J]. Coal Geology & Exploration,2013,41(5):33–35.

[11] 魏迎春,张强,王安民,等. 准噶尔盆地南缘煤系水矿化度对低煤阶煤层气的影响[J]. 煤田地质与勘探,2016,44(1):31–37. WEI Yingchun,ZHANG Qiang,WANG Anmin,et al. The influence of the salinity of groundwater in coal measures on low rank coalbed methane in the south margin of Junggar basin[J]. Coal Geology & Exploration,2016,44(1):31–37.

[12] 程相榜,张自强,孟贺超. Cl–和SO42–对矿井高含水液压液腐蚀行为的影响[J]. 煤炭科学技术,2017,45(4):98–101. CHENG Xiangbang,ZHANG Ziqiang,MENG Hechao. Study on Cl–and SO42–affected to corrosion behavior of mine high water content hydraulic fluid[J]. Coal Science and Technology,2017,45(4):98–101.

[13] 车影. 沁水盆地煤层气井产出水的检测与分析[J]. 煤炭与化工,2016,39(8):154–157. CHE Ying. Analysis and detection of water produced from CBM wells of Qinshui basin[J]. Coal and Chemical Industry,2016,39(8):154–157.

[14] 张婧,何绪文,张春晖. 柳林煤层气排水水质特性及处理对策[J]. 煤矿安全,2014,45(3):186–188. ZHANG Jing,HE Xuwen,ZHANG Chunhui. Water characteristics and treatment methods of Liulin coalbed methane drainage[J]. Safety in Coal Mines,2014,45(3):186–188.

[15] 庄文,初立业,邵宏波. 油田硫酸盐还原菌酸化腐蚀机制及防治研究进展[J]. 生态学报,2011,31(1):575–582. ZHUANG Wen,CHU Liye,SHAO Hongbo. Acid corrosion mechanism of the sulfate-reducing bacteria and protecting studies in oilfield[J]. Acta Ecologica Sinica,2011,31(1):575–582.

[16] 朱卫平,唐书恒,王晓峰,等. 煤层气井产出水中氯离子变化规律回归分析模型[J]. 煤田地质与勘探,2012,40(5):34–36. ZHU Weiping,TANG Shuheng,WANG Xiaofeng,et al. Prediction model for the ion concentration change of co- produced water from coalbed methane wells[J]. Coal Geology & Exploration,2012,40(5):34–36.

Corrosion behavior analysis of sucker rod for coalbed methane wells in the eastern block of Ordos basin

PANG Bin1,2, WANG Hanxiang2, LAN Wenjian2

(1. Petrochina Coalbed Methane Company Limited, Beijing 100028, China; 2. College of Mechanical and Electronic Engineering in China University of Petroleum(Huadong), Qingdao 266580, China)

In order to make clear the corrosion rule of sucker rod for coalbed methane wells in the eastern block of Ordos basin, the paper summarizes the corrosion types and corrosion intensities of the sucker rod, based on the test of produced gas, produced water, corrosion products and weight loss of sucker rod. The paper analyzes the effect of different drainage stages, coal seam and mineralization degree of water on the corrosion. The results of the research indicate that corrosion is mainly caused by CO2and H2S originated from No.5 coal seam and No.11 coal seam. The corrosion intensity is low in the early stage of dewatering, and it is caused by amount of dissolved CO2gas. In the stage of co-production of water and gas, and in the stage of single phase gas production, the corrosion results from the synergistic reaction of CO2and H2S and the intensity is enhanced, while the mineralization degree of water has an positive effect. Because of the complex corrosion influence factors and the constant change of strength, it is a simple and effective anticorrosive method to coat or use anticorrosive coating on the surface of sucker rod.

coalbed methane; sucker rod; corrosion; drainage stage; coal seam; the eastern block of Ordos basin

P595

A

10.3969/j.issn.1001-1986.2019.04.013

1001-1986(2019)04-0082-06

2018-11-15

国家科技重大专项课题(2016ZX05042-004)

National Science and Technology Major Project(2016ZX05042-004)

庞斌,1988年生,男,山东郯城人,硕士,工程师,研究方向为煤层气、页岩气采气工艺和增产技术. E-mail:pangbin1988@126.com

庞斌,王旱祥,兰文剑. 渭北区块煤层气井抽油杆腐蚀影响因素[J]. 煤田地质与勘探,2019,47(4):82–87.

PANG Bin,WANG Hanxiang,LAN Wenjian.Corrosion behavior analysis of sucker rod for coalbed methane wells in the eastern block of Ordos basin[J]. Coal Geology & Exploration,2019,47(4):82–87.

(责任编辑 范章群)