煤层气流压回升型不正常井储层伤害机理与治理

贾慧敏,胡秋嘉,祁空军,覃蒙扶,毛崇昊,张光波

煤层气流压回升型不正常井储层伤害机理与治理

贾慧敏,胡秋嘉,祁空军,覃蒙扶,毛崇昊,张光波

(中石油华北油田山西煤层气勘探开发分公司,山西 长治 046000)

合理控制套压和井底流压、合理排水降压采气是提高煤层气井开发效果的关键技术。井底流压回升可抑制煤层气解吸产出,造成储层伤害,降低煤层气井产量,影响煤层气井开发效果。通过沁水盆地樊庄区块生产实践动态分析、理论研究和室内实验,提出了煤层气流压回升型不正常井起因,通过理论研究和现场数据分析,明确煤层气井流压回升对储层伤害机理,提出流压回升对储层伤害程度评价方法及治理对策。研究结果表明:煤层气井煤没度增加导致套压降低,套压下降速率越快,则井底流压下降越快;煤没度增加速率过快的煤层气井,其井底流压回升对储层伤害严重,导致气体产出阻力增加,部分气体被毛细管压力封堵在孔隙中,难以产出。流压回升伤害指数可以表征流压回升导致储层伤害程度,抽油泵凡尔漏失和气锁导致煤层气井排水量小于煤层向井筒供水量是井底流压回升的主要原因,其治理措施可通过液压冲洗清除固定凡尔煤粉,通过机械振动清除游动凡尔煤粉,通过恒沉没防气锁工艺与煤层气井间断抽水工艺相结合措施治理气锁。

煤层气井;流压回升;不正常井;储层伤害机理;伤害指数;治理

煤层气以吸附气为主,排水降压解吸采气是煤层气开发的关键技术[1],因此,煤层气井排采以井底流压为控制核心[2],井底流压回升导致储层压力升高,抑制煤层气解吸产出,导致煤层气井产量降低甚至不产气,影响煤层气井正常生产。孙仁远等[3]研究了煤层气井底流压计算方法,刘新福等[4]重点研究了两相流段煤层气井井底流压的预测方法,但目前现场井底流压一般通过流压计进行直接监测,在此基础上的井底流压计算方法研究较少。赵金等[5]基于质量和能量守恒定律建立了计算井底流压的数学模型,并研究了井底流压变化对煤层气井气水产出的影响。张卫东等[6]研究了排采连续性对煤层气井产气量的影响,认为初次停机对储层物性的影响最大。刘世奇等[7]研究了煤层气井井底流压液面、套压协同控制方法,分析了套压与液面间相互转化关系。部分学者研究了煤层气储层伤害机理及类型,白建平等[8]研究了压裂液基液、黏土稳定剂和表面活性剂对煤储层的影响。王道宽等[9]认为煤层气井传统的固井水泥对储层具有较大伤害,研究评价了渤钻低密度固井水泥浆降低煤层气储层伤害的能力。毛港涛等[10]通过核磁共振和离心机实验,基于2截止值法判断了区块的潜在水锁伤害程度。贾慧敏等[11-12]研究了储层应力敏感性对煤层气井产水规律的影响,并提出了相应的排采对策;但对于排采过程中,排采不连续导致的储层伤害及其治理研究相对较少,熊先钺[13]研究了影响煤层气井连续排采的主控因素,并提出了治理对策;张遂安等[14]研究了排采过程中储层伤害机理,认为排采过快、关井等会造成煤层气井产能锐减;梁春红等[15]研究了煤层气抽油机井示功图影响因素及治理技术。但调研发现,前人对井底流压回升型这类最为常见的异常井未开展过系统的分析研究,基于此,笔者通过分析流压回升过程中流压各构成要素间的转化关系,明确流压回升对储层的伤害机理,提出了流压回升对储层伤害程度定量评价方法,总结了煤层气井流压回升的原因,并提出了相应的治理对策。

1 流压回升型不正常井

1.1 煤层气井底流压构成

煤层气井井底流压是指井筒中煤层中部承受的流体压力(wf)。由于煤层气开发需通过持续排水降压,将储层压力降至煤层气临界解吸压力以下,吸附在煤基质表面的甲烷气体开始解吸,并扩散、渗流至井筒产出地面。在煤层气开发全周期中,井筒中相态会经历单相液体、气液两相、单相气体3个阶段(图1),不同阶段井底流压的构成不同。

图1 煤层气井流压组成示意图

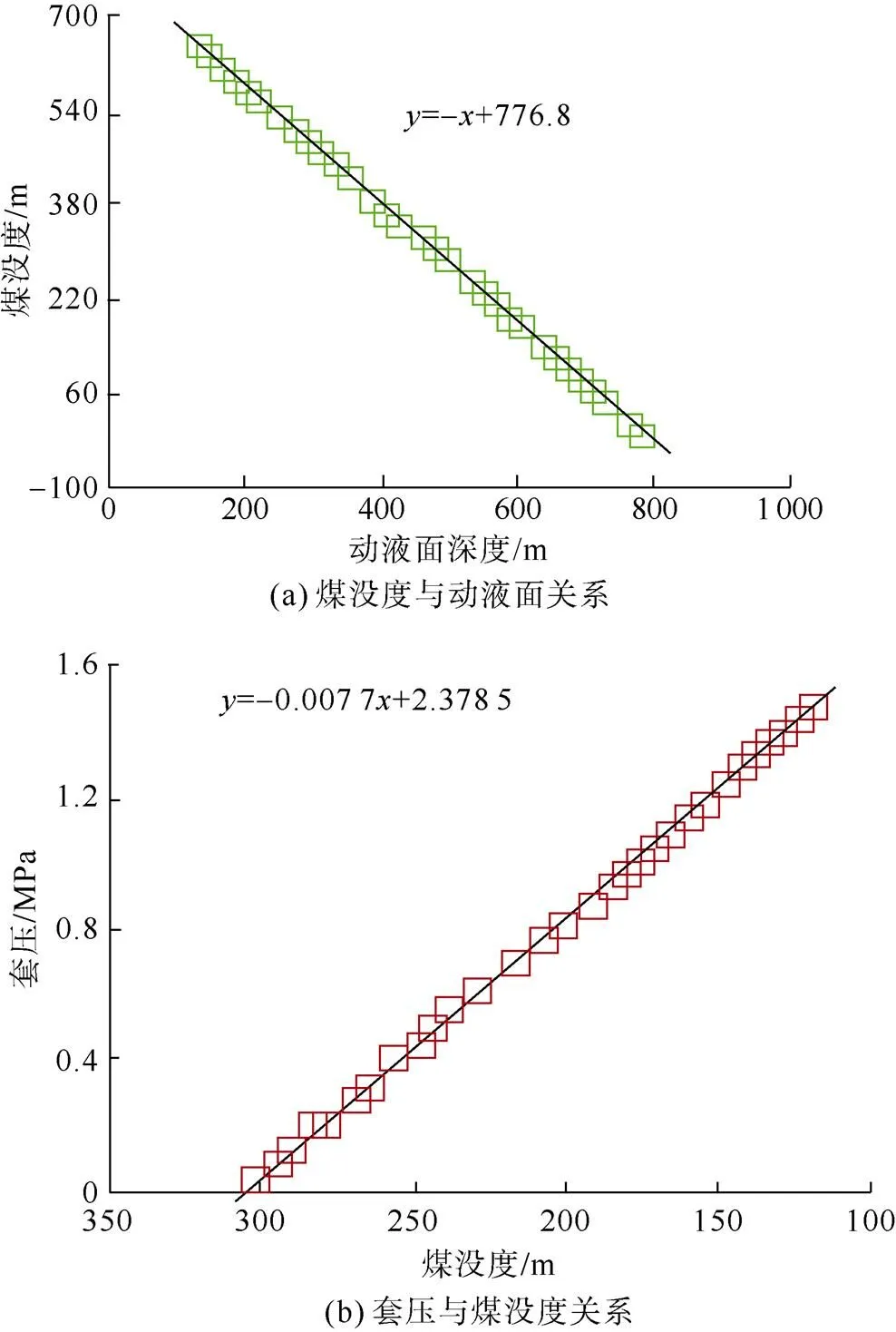

在煤层气解吸之前井筒中全部被液柱充填(图1a),井筒中液柱与煤层气之间界面为动液面,井底流压等于煤层气中部以上液柱产生的压力,计算公式为:

式中wf为井底流压,MPa;w为液体密度,一般取1 kg/m3;为重力加速度,其值为9.8 N/m3,现场计算中一般取10 N/ m3;w为煤没度(即井筒中煤层以上液柱的垂直高度),m;de为解吸压力,Mpa。

在煤层气开始解吸之后,井筒中液面降至煤层底板之前,井筒中气液两相共存(如图1b所示),动液面深度为井口至动液面的垂直距离(s),该段距离被气体充满,此时井底流压计算公式为:

式中g为套压,即套管中气体压力,MPa。

当煤层气井进入排采后期,井筒中动液面降至煤层底板及其以下(图1c),此时煤层中部以上全部为气体,井底流压计算公式为:

1.2 流压回升过程中各参数变化

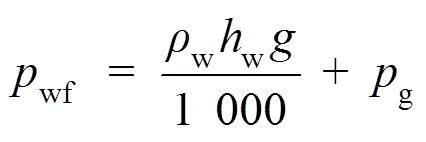

由式(1)可知,在解吸前,流压回升是煤没度增加即动液面回升导致。解吸后,流压回升过程中煤层气井动液面、煤没度、套压变化较为复杂,如图2所示。

图2 气液两相段参数转化关系

由图2可知,动液面深度减小(动液面回升),煤没度增加,套压降低。由式(2)可知,此时井底流压变化趋势难以确定,取决于套压降低的速率与煤没度增加导致流压增加的速率间的关系。如果套压降低速率更快,则井底流压仍然在下降,如果煤没度增加的速度更快,则井底流压上升,如图3所示。

由式(2)可知,当井底流压与套压之差为0时,煤没度为0,煤没度随井底流压与套压之差的增加而线性增加。由图3a可知,该井在产气初期,井底流压等于套压,则煤没度为0,随着排采时间增加,井底流压与套压间差值增大,则煤没度逐渐增大,但该井煤没度增加导致流压增加的速率小于套压降低的速率,因此,该井井底流压仍持续降低,对产量没有明显影响。

由图3b可知,该井排采初期很长一段时期内,井底流压等于套压,即煤没度长期为0;但后来泵效降低,导致井底流压与套压之间差值越来越大,煤没度持续增加,且煤没度增加的速率远远大于套压降低的速率,最终导致流压回升,产量下降。需要进一步说明的是,任何流压回升井在前期均表现为图3a的现象,只是不同井该阶段的长短不同,因为,当套压降至最低后,即使煤没度增加的速度再慢,也会造成流压回升。

图3 流压回升型井生产曲线

2 流压回升对储层伤害

2.1 伤害机理

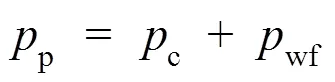

在初始状态下,煤层气以吸附态赋存在煤基质孔隙表面,基质孔隙中充满游离气,形成孔隙压力(p)[16];同时,基质孔隙喉道中充满水,形成毛细管压力(c)。井底流压(wf)、孔隙压力(p)与毛细管压力(c)处于平衡状态,将煤层气封堵在孔隙中,其平衡态公式为[17]:

式中p为孔隙压力,MPa;c为毛细管压力,MPa。

随着排采进行,煤层气井井底流压降低,孔隙压力与井底流压之间压差增加,较大孔径的毛细管压力被克服,处于吸附状态的煤层气开始解吸并产出井筒,随着井底流压持续降低,相对较小孔径的毛细管压力逐渐被克服,产气面积逐渐增加,孔隙中气相饱和度逐渐增加,同时孔隙压力持续降低。此时,如果井底流压突然回升,孔隙中重新被水填充,解吸出来的煤层气逐渐被重新吸附。这会导致大量煤层气吸附在孔隙喉道表面,减小喉道半径,导致毛细管压力增大,增加了气体产出的阻力;另外,孔隙压力(p)由于气体产出而降低,导致再次克服毛细管压力的动力降低。这样会导致很多孔隙中的气体被毛细管压力封堵,不能被产出,造成储层产能伤害。因此,当井底流压回升后重新降至原压力时,产气量却低于原值。尤其在煤层气井生产后期,孔隙中压力已经非常低,流压回升对煤层气井产能的伤害非常大;而且井底流压回升值越高,液体能够进入的孔隙半径越小,煤层损害体积越大,因此,避免流压大幅回升是保护煤层气井产能的关键。

2.2 伤害程度评价

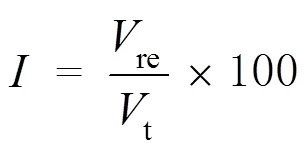

对流压回升导致的储层伤害程度难以直接定量评价,可以通过流压回升伤害指数来间接表征。流压回升伤害程度可用流压回升重新被液体填充的孔隙体积占总孔隙体积的百分比来表征,其计算公式为:

式中为流压回升伤害指数,无量纲;re为由于流压回升重新被液体填充的孔隙体积,m3;t为孔隙总体积,m3。

煤储层不同半径孔隙毛管压力利用式(6)计算。

式中为多孔介质孔隙半径,nm;c为毛细管压力,MPa;为气水界面张力,mN/m,取值73.55 mN/m[10];为润湿角,(°),实验测定结果表明樊庄区块润湿角分布在48°~55°,平均51°。

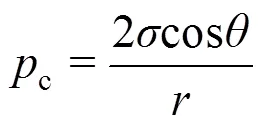

通过低温液氮吸附实验测定樊庄区块煤样孔隙半径分布曲线及累积分布曲线,并利用式(6)计算樊庄区块不同孔径条件下的毛管压力(图4)。

图4 樊庄区块孔隙半径及毛管压力分布

基于以上分析,当正常产气时,孔隙中为气、水两相流,当流压回升幅度足以克服孔隙对应的毛管压力时,该孔隙被水再次完全填充,因此,当井底流压回升至特定值时,由图4可以确定流压回升伤害指数,从而定量评价流压回升对煤层气产能的伤害。例如当井底流压回升1 MPa时,煤层水在井底流压作用下重新进入毛管压力小于1 MPa的孔隙,由图4可知,毛管压力为1 MPa时,孔隙半径约为10 nm,对应的孔隙半径累积分布曲线为71%,则当井底流压回升1 MPa时,孔隙半径小于10 nm的孔隙全部重新被水充满,这些重新被水充填的孔隙占总孔隙的71%左右。

樊庄区块平均孔隙半径测试数据如表1所示,由表1可知,樊庄区块平均孔隙半径为7.0~8.1 nm,排驱压力为0.08~0.15 MPa。大孔毛细管压力一般小于0.11 MPa,占比2.8%~7.5%;中孔毛细管压力为0.11~1.1 MPa,占比3.2%~20.8%;过渡孔毛管压力为1.1~10.9 MPa,占比25.7%~31.7%;微小孔毛管压力为10.9~109.2 MPa,占比53.5%~ 61.7%。数据表明动液面回升100 m,储层绝大部分大、中孔被水填充。这是因为,根据式(1),动液面回升100 m,井底流压增加约1 MPa,而樊庄区块实验数据表明,大孔毛细管压力远小于1 MPa,绝大部分中孔的毛管压力小于1 MPa,因此,动液面回升100 m时,全部的大孔和绝大部分中孔全部被地层水重新填充。

3 煤层气井井底流压回升的主因及治理

煤层气井井底流压变化情况由煤层向井筒供水量与抽油机系统排水量决定。一般情况下,煤层向井筒的供水量随着排采时间的延长逐渐减少,因此,抽油机系统排水效率降低是流压回升的主要原因,即当抽油机系统排水量小于煤层向井筒供水量时,井底流压开始回升。抽油机系统排水量降低主要有以下2方面原因。

3.1 抽油泵凡尔漏失

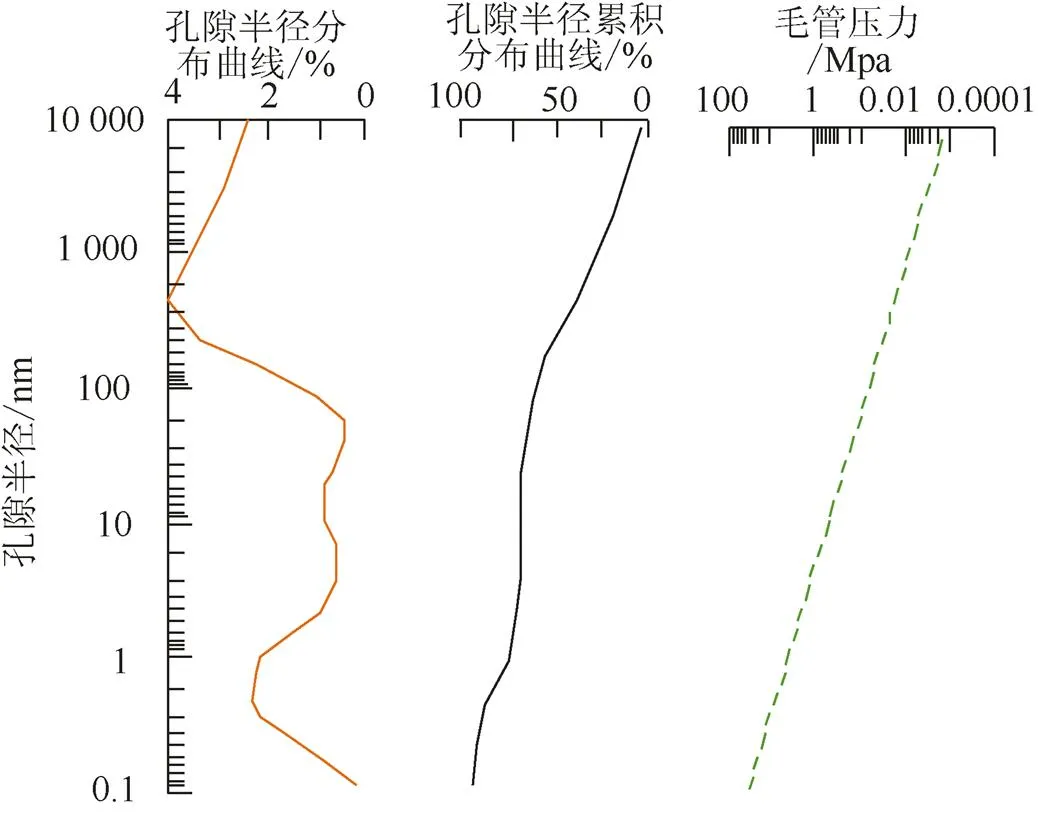

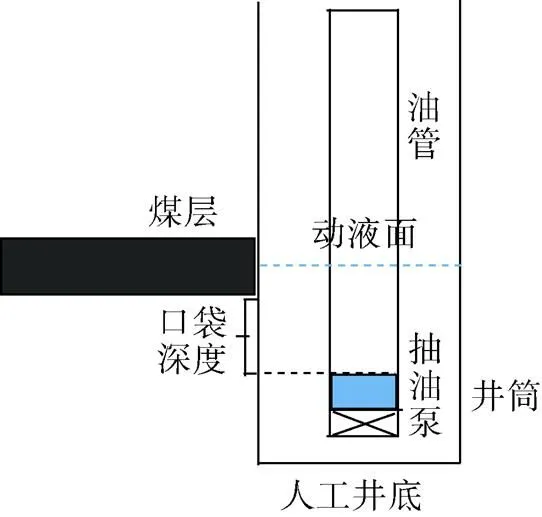

煤层气井抽油泵凡尔漏失主要包括游动凡尔漏失、固定凡尔漏失和双凡尔漏失3类,其机理示意图、典型示功图及治理措施如表2所示。

a. 游动凡尔漏失 在上冲程时(箭头方向上),游动凡尔不能完全闭合,导致油管中液体漏入泵筒中,导致泵效降低。其典型示功图(实线)与泵正常运行时理论示功图(虚线)相比,特征为左下尖、右上圆,这是由于游动凡尔漏失导致上冲程加载缓慢,液体漏入泵筒后,液面提前升高顶托活塞,导致提前卸载。这类故障在凡尔漏失故障中所占的比例约为30%,一般可以通过机械振动将游动凡尔上的煤粉清除,即通过调小泵的防冲距,让活塞撞击固定凡尔球罩,产生机械振动,并且可以通过调节抽油机冲次调节机械振动频率。

表1 樊庄区块孔隙半径及毛管压力实验数据

表2 煤层气井凡尔漏失类型及典型示功图

b. 固定凡尔漏失 下冲程时,固定凡尔不能完全闭合,导致液体不断流出泵筒,其典型示功图特征为右上尖、左下圆,表现为下冲程卸载延缓。实际生产中,这类故障所占比例最高,约为60%,由于机械振动对固定凡尔作用较小,难以清除固定凡尔处煤粉,可通过液压冲洗的方式清除煤粉,该方法首先让液面回升至一定高度,然后将抽油机冲次提高至最快,通过快速抽汲使泵筒内产生负压,使煤粉在泵筒内负压和外面液柱压差下被清除。

c. 双凡尔漏失 无论上、下冲程,两个凡尔均不能完全闭合,典型示功图为窄条状,此时泵效最低。导致煤层气井凡尔漏失的主因是煤粉沉淀在相应凡尔阀座处,导致凡尔不能完全闭合。这种故障类型可先机械振动清除游动凡尔煤粉,后液压冲洗清除固定凡尔煤粉。但这种故障类型较少,一般10%左右。

3.2 抽油泵气锁

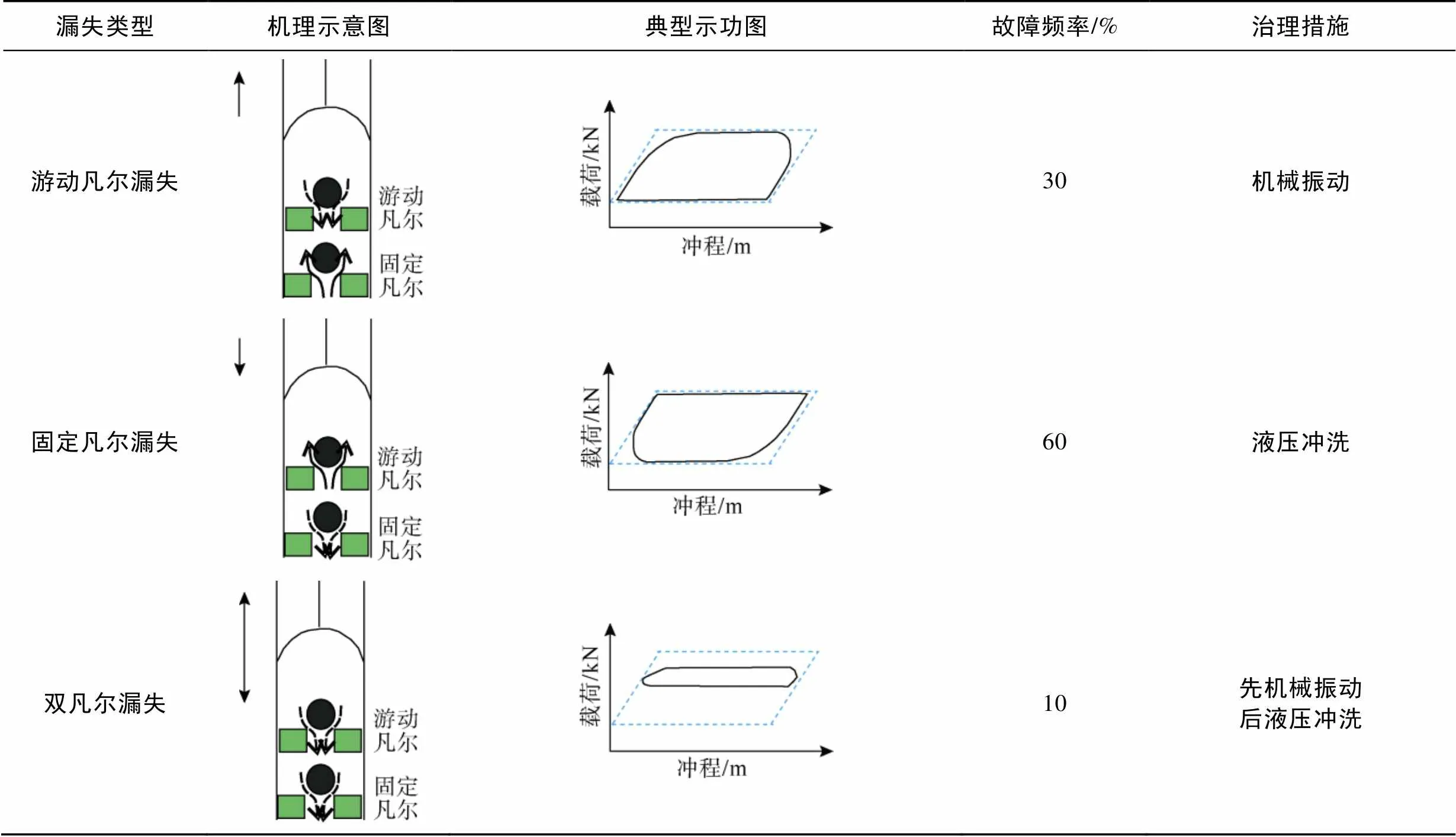

煤层气井生产初期产水量较大、井筒中液面较高,随着排采时间的延长,产水量逐渐降低,且井筒中液面逐渐降至煤层底板以下。此时,煤层气容易进入泵筒,形成气锁,降低抽油泵排水效率。为了解决该问题,提出了煤层气井恒沉没防气锁工艺(图5),即将抽油泵下入煤层气底板以下10~20 m处,且保持煤层底板以下充满水,这样既可以保证抽油泵恒定沉没在液体中防止气体进入,也保证了井底流压最大幅度降低,最大限度地释放单井产能。

图5 煤层气井恒沉没防气锁工艺

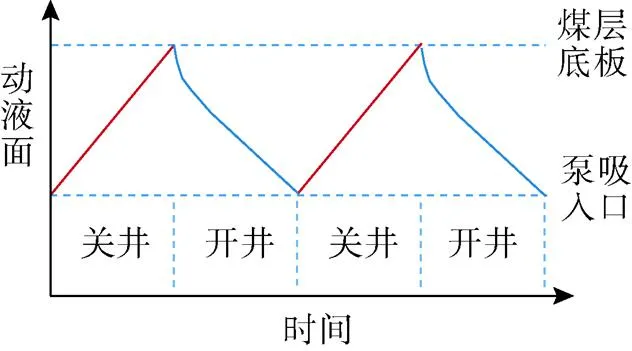

当煤层向井筒供水量降低后,泵吸入口以上的液体容易被全部排出,为了保障足够的抽油泵沉没度,对产水量小于0.5 m3/d的煤层气井实施间断抽水,其原理如图6所示[18]。当井筒中液面回升至煤层底板时开井排水,当液面降至泵吸入口处时关井停止排水,从而保障抽油泵足够的沉没度,避免气锁。

图6 煤层气井排采后期间断抽水理论模型

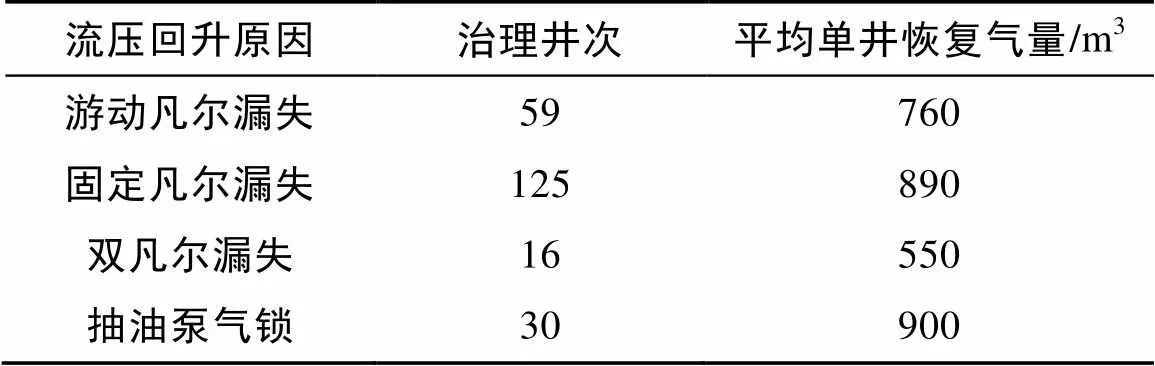

2017年樊庄区块由于凡尔漏失、抽油泵气锁造成的流压回升井治理情况及平均单井恢复气量统计数据如表3所示。由表3表明,本文提出的治理方法能够有效治理流压回升,促进单井产量回升。

表3 2017年樊庄区块流压回升井治理效果

4 结论

a. 在不同开发阶段,煤层气井井底流压构成不同。在煤层气解吸前,流压回升是煤没度增加所致;煤层气开始解吸后,煤没度增加,套压降低,如果套压降低速率较快,则井底流压继续下降,如果煤没度增加的速度较快,则井底流压回升,所有井底流压回升的井在煤没度开始增加之后均经历流压从继续下降变为持续回升的阶段。

b. 煤层气井井底流压与毛细管压力将煤层气以吸附态和游离态封堵在孔隙中,随着井底流压降低,气体克服毛细管压力产出,孔隙压力持续降低。此时井底流压回升,解吸的煤层气被重新吸附,喉道半径减小,气体产出阻力增加;且孔隙压力降低,再次克服毛细管压力的动力较小,这样导致很多孔隙中的气体被毛细管压力封堵,难以产出。

c. 流压回升导致的储层伤害程度可以通过流压回升伤害指数来间接表征。流压回升伤害指数即由于流压回升重新被液体填充的孔隙体积占总孔隙体积的百分比。

d. 抽油泵凡尔漏失和气锁导致煤层气井排水量小于煤层向井筒供水量,这是井底流压回升的主因。固定凡尔漏失导致的故障比例最高,可通过液压冲洗方式清除煤粉;游动凡尔漏失导致的故障比例次之,可通过机械振动清除煤粉;双凡尔漏失可先通过机械振动、后通过液压冲洗清除煤粉。利用恒沉没防气锁工艺与煤层气井间间断抽水工艺有效结合可有效治理气锁。

[1] 赵贤正,朱庆忠,孙粉锦,等. 沁水盆地高阶煤层气勘探开发实践与思考[J]. 煤炭学报,2015,40(9):2131–2136.ZHAO Xianzheng,ZHU Qingzhong,SUN Fenjin,et al. Practice of coalbed methane exploration and development in Qinshui basin[J]. Journal of China Coal Society,2015,40(9):2131–2136.

[2] 胡秋嘉,贾慧敏,祁空军,等. 高煤阶煤层气井单相流段流压精细控制方法:以沁水盆地樊庄–郑庄区块为例[J]. 天然气工业,2018,38(9):76–81. HU Qiujia,JIA Huimin,QI Kongjun,et al. A fine control method of flowing pressure in single-phase flow section of high-rank CBM gas development wells:A case study from the Fanzhuang-Zhengzhuang block in the Qinshui basin[J]. Natural Gas Industry,2018,38(9):76–81.

[3] 孙仁远,宣英龙,任晓霞,等. 煤层气井井底流压计算方法[J]. 石油钻采工艺,2012,34(4):100–103. SUN Renyuan,XUAN Yinglong,REN Xiaoxia,et al. Methods of bottom-hole flow pressure calculations for coalbed methane wells[J]. Oil Drilling & Production Technology,2012,34(4):100–103.

[4] 刘新福,綦耀光,刘春花,等. 气水两相煤层气井井底流压预测方法[J]. 石油学报,2010,31(6):998–1003. LIU Xinfu,QI Yaoguang,LIU Chunhua,et al. Prediction of flowing bottom hole pressures for two-phase coalbed methane wells[J]. Acta Petrolei Sinica,2010,31(6):998–1003.

[5] 赵金,张遂安. 煤层气井底流压生产动态研究[J]. 煤田地质与勘探,2013,41(2):21–24. ZHAO Jin,ZHANG Sui’an. Production dynamics of CBM bottom hole pressure[J]. Coal Geology & Exploration,2013,41(2):21–24.

[6] 张卫东,谭雷川,任建华,等. 排采连续性对煤层气产能的影响分析[J]. 煤炭技术,2015,34(12):29–32. ZHANG Weidong,TAN Leichuan,REN Jianhuan,et al. Effects of drainage continuity on productivity of fractured CBM wells[J]. Coal Technology,2015,34(12):29–32.

[7] 刘世奇,赵贤正,桑树勋,等. 煤层气井排采液面–套压协同管控:以沁水盆地樊庄区块为例[J]. 石油学报,2015,36(增刊1):97–108. LIU Shiqi,ZHAO Xianzheng,SANG Shuxun,et al. Cooperative control of working fluid level and casing pressure for coalbed methane production:A case study of Fanzhuang block in Qinshui basin[J]. Acta Petrolei Sinica,2015,36(S1):97–108.

[8] 白建平,武杰. 压裂液对煤储层伤害实验及应用:以沁水盆地西山区块为例[J]. 煤田地质与勘探,2016,44(4):77–80. BAI Jianping,WU Jie. Experiment and application of fracturing fluid damage to coal reservoir:A case of Xishan block in Qinshui basin[J]. Coal Geology & Exploration,2016,44(4):77–80.

[9] 王道宽,史亚运,乌效鸣,等. 渤钻低密度固井水泥浆降低煤层气储层伤害的实验[J]. 煤田地质与勘探,2015,43(3):105–109. WANG Daokuan,SHI Yayun,WU Xiaoming,et al. Experimental research on decreasing coalbed methane formation damage by using low density cement slurry[J]. Coal Geology & Exploration,2015,43(3):105–109.

[10] 毛港涛,赖枫鹏,木卡旦斯·阿克木江,等.沁水盆地赵庄井田煤层气储层水锁伤害影响因素[J]. 天然气地球科学,2018,29(11):1647–1655. MAO Gangtao,LAI Fengpeng,MUKATTS Akrumyan,et al. Study on the influencing factors of water blocking damage of coalbed methane reservoir in Zhaozhuang mine,Qinshui basin[J]. Natural Gas Geoscience,2018,29(11):1647–1655.

[11] 贾慧敏,胡秋嘉,刘忠,等. 裂缝应力敏感性对煤层气井单相流段产水影响及排采对策[J]. 中国煤层气,2017,14(5):31–34. JIA Huimin,HU Qiujia,LIU Zhong,et al. Influence of fractures stress sensitivity on water production law for the single-phase flow of CBM wells and drainage countermeasures[J]. China Coalbed Methane,2017,14(5):31–34.

[12] 贾慧敏,孙世轩,毛崇昊,等. 基于煤岩应力敏感性的煤层气井单相流产水规律研究[J]. 煤炭科学技术,2017,45(12):189–193. JIA Huimin,SUN Shixuan,MAO Chonghao,et al. Study on single-phase flow water production law of coalbed methane well based on coal and rock stress sensitivity[J]. Coal Science and Technology,2017,45(12):189–193.

[13] 熊先钺. 韩城区块煤层气连续排采主控因素及控制措施研究[D]. 北京:中国矿业大学(北京),2014.

[14] 张遂安,曹立虎,杜彩霞. 煤层气井产气机理及排采控压控粉研究[J]. 煤炭学报,2014,39(9):1927–1931. ZHANG Sui’an,CAO Lihu,DU Caixia. Study on CBM production mechanism and control theory of bottom-hole pressure and coal fines during CBM well production[J]. Journal of China Coal Society,2014,39(9):1927–1931.

[15] 梁春红,王宝,赵晨光,等. 煤层气井示功图影响因素、异常类型及治理技术研究[J]. 中国煤层气,2018,15(2):33–36. LIANG Chunhong,WANG Bao,ZHAO Chenguang,et al. Study on the influencing factors,abnormal types and treatment technology of dynamometer card for coalbed methane well[J]. China Coalbed Methane,2018,15(2):33–36.

[16] 宋金星,苏现波,王乾,等. 考虑微孔超压环境的煤储层含气量计算方法[J]. 天然气工业,2017,37(2):19–25. SONG Jinxing,SU Xianbo,WANG Qian,et al. A new method for calculating gas content of coal reservoirs with consideration of a micro-pore overpressure environment[J]. Natural Gas Industry,2017,37(2):19–25.

[17] 范明,俞凌杰,徐二社,等. 页岩气保存机制探讨[J]. 石油实验地质,2018,40(1):126–132. FAN Ming,YU Lingjie,XU Ershe,et al. Preservation mechanism of Fuling shale gas[J]. Petroleum Geology & Experiment,2018,40(1):126–132.

[18] 刘峰,罗天平,杨春莉,等. 煤层气井间抽技术研究与现场应用[J]. 煤矿安全,2017,48(3):82–84.LIU Feng,LUO Tianping,YANG Chunli,et al. Research and field application of intermittent dewatering technology for coalbed methane wells[J]. Safety in Coal Mines,2017,48(3):82–84.

Damage mechanism and countermeasures of reservoir with abnormal pickup of CBM flow pressure in well

JIA Huimin, HU Qiujia, QI Kongjun, QIN Mengfu, MAO Chonghao, ZHANG Guangbo

(Shanxi CBM Branch Company of Huabei Oilfield Company of Petrochina, Changzhi 046000, China)

The reasonable control of the casing pressure and the bottom-hole pressure and the reasonable depressurization of reservoir pressure is the key technology for the CBM development. The pickup of the bottom-hole flow pressure(BHFP) will restrain CBM’ desorption, lead to reservoir permeability damage and reduce the production of CBM wells. Based on production practice of Fanzhuang block in Qinshui basin, this paper puts forward the cause of a CBM abnormal well type, pickup of the BHFP, clarifies the damage mechanism of the pickup of the BHFP through theoretical research and field data analysis, and puts forward the evaluating method of the damage degree of reservoir and the countermeasures of the pickup of the bottom-hole flow pressure. The results of research show that in general if the submergence degree of coal seam increases, the casing pressure will decrease and the faster the decrease of the casing pressure becomes, the faster the decrease of the bottom-hole flow pressure is. If the submergence degree of coal seam increase faster, the bottom hole flow pressure will rise. The pickup of the BHFP results in the increase of the gas output resistance and the decrease of output power, so some gas content is blocked in the pores by capillary pressure and hard to produce, which is the damage mechanism to the reservoir caused by the pickup of the BHFP. The damage index can indirectly represent the damage degree of reservoir caused by the pickup of the BHFP. The valve leakage and air lock of the displacement pump are the main reasons for the pickup of the BHFP, which result in the drainage amount of water less than the supply amount of water from coal seams to bottom hole. The treatment of wells with abnormal BHFP pickup is hydraulic flush to remove the coal powders to deal with fixing valve leakage, mechanical vibration to remove coal powders to deal with floating valve leakage and the combination of permanent-submerged- technology and pumping-unit-intermittent-working technology to deal with gas lock.

CBM well; BHFP pickup; abnormal well; damage mechanism; damage index; countermeasures

TE371

A

10.3969/j.issn.1001-1986.2019.04.011

1001-1986(2019)04-0069-07

2018-12-15

国家科技重大专项项目(2017ZX05064);中国石油天然气股份有限公司重大科技专项项目(2017E-1405)

National Science and Technology Major Project(2017ZX05064);Science and Technology Major Projects of PetroChina Co.(2017E-1405)

贾慧敏,1989年生,男,河北井陉人,硕士,工程师,从事煤层气勘探开发及排采管理研究工作. E-mail:jiahuimin1108@sina.com

贾慧敏,胡秋嘉,祁空军,等. 煤层气流压回升型不正常井储层伤害机理与治理[J]. 煤田地质与勘探,2019,47(4):69–75.

JIA Huimin,HU Qiujia,QI Kongjun,et al. Damage mechanism and countermeasures of reservoir with abnormal pickup of CBM flow pressure in well[J]. Coal Geology & Exploration,2019,47(4):69–75.

(责任编辑 范章群)