基于模流分析的塑件翘曲成因分析及结构优化

王小龙 林国汉 李亚明

(广东万家乐燃气具有限公司 佛山 528300)

引言

注塑成型过程是将高温塑料熔体注入闭合模腔,经过保压冷却形成塑件的过程[1]。因其快速、高效的特点在生成中广泛使用[2]。在塑件冷却的过程中,各向的均匀会使塑件体积变小,但是当发生不均匀收缩时,塑件内部会产生内应力,当内应力超过塑件的刚度时就会发生翘曲现象[3]~[6]。翘曲过大会导致无法装配,影响整体美观,因此尺寸的稳定已成为衡量塑件品质的一项重要指标。

对于复杂的塑件,设计者很难依据个人经验进行判断。设计出来的模具要经过多次修改才能满足设计要求。这样的方法需要消耗大量的人力物力。通过模流分析软件,可以在模具加工前,模拟整个注塑过程,准确预测塑件翘曲变形[7]。通过仿真分析,确定优化方案,最后以优化方案为参考进行模具设计和加工。

本文以某塑件翘曲变形为例,通过对注塑过程的模拟,分析了塑件翘曲产生的原因,并以此为依据指定相应的优化方案,通过对优化方案的模拟,最终确定模具设计方案。

1 翘曲产生原因及改善方法

常见塑胶翘曲产生原因有:①非均匀冷却,由于温度的差异导致收缩不均匀,从而产生弯曲内应力;②非均匀收缩,包括不同厚度方向收缩不均匀等;③取向效应,纤维沿流向和垂向的收缩不同引起的翘曲;④角效应,角落处热量集中,易产生较大的产品变形[8]。

目前常用的减小翘曲的方法有以下几种:①优化冷却系统,解决非均匀冷却导致的翘曲;②更换材料类型,通过使用收缩率小的材料来减少翘曲;③调整注塑成型工艺,例如保压曲线,通过延长保压时间来减少翘曲。④更改塑件结构,减少非均匀收缩和角效应的影响,同时也能改变纤维的流向。⑤优化流道系统。

2 塑件翘曲原因分析

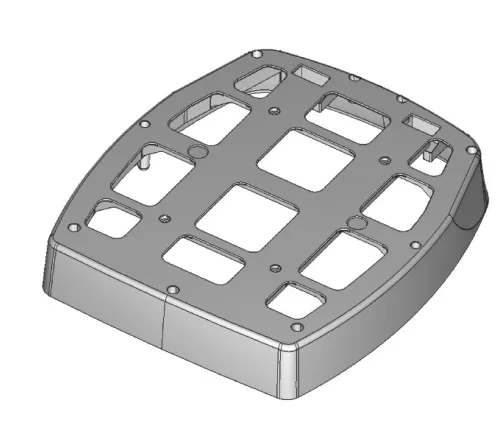

塑件的几何模型如图1所示。在实际生产中由于塑件出模时产生了很大的变形,影响到整体的装配。通过多次试模修改注塑成型参数后,依然无法解决翘曲问题。现利用有限元软件分析塑件产生翘曲的原因,并根据问题的成因来制定解决方案,使得翘曲问题得到改善。

2.1 模流分析

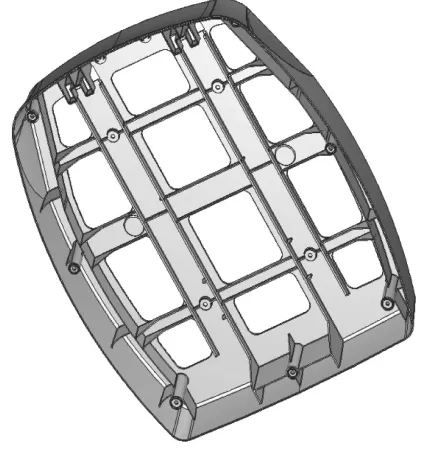

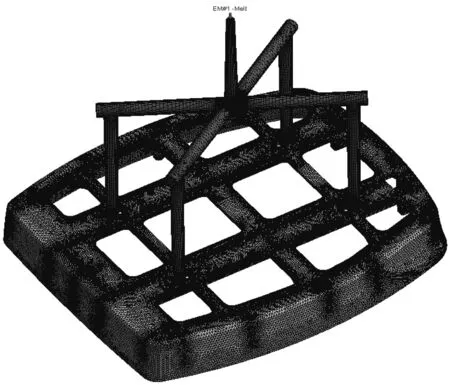

将模型导入软件中,划分网格,赋予材料属性,并进行模流分析。生成的有限元网格如图3所示。

塑件材质为PP7633,根据实际模具的几何模型建立好冷却水道,浇筑系统根据几何模型的参数控制好浇口和流道大小手工建立。塑件成型参数选用CAE模式,提交求解计算。

坐标系设置如图4所示。

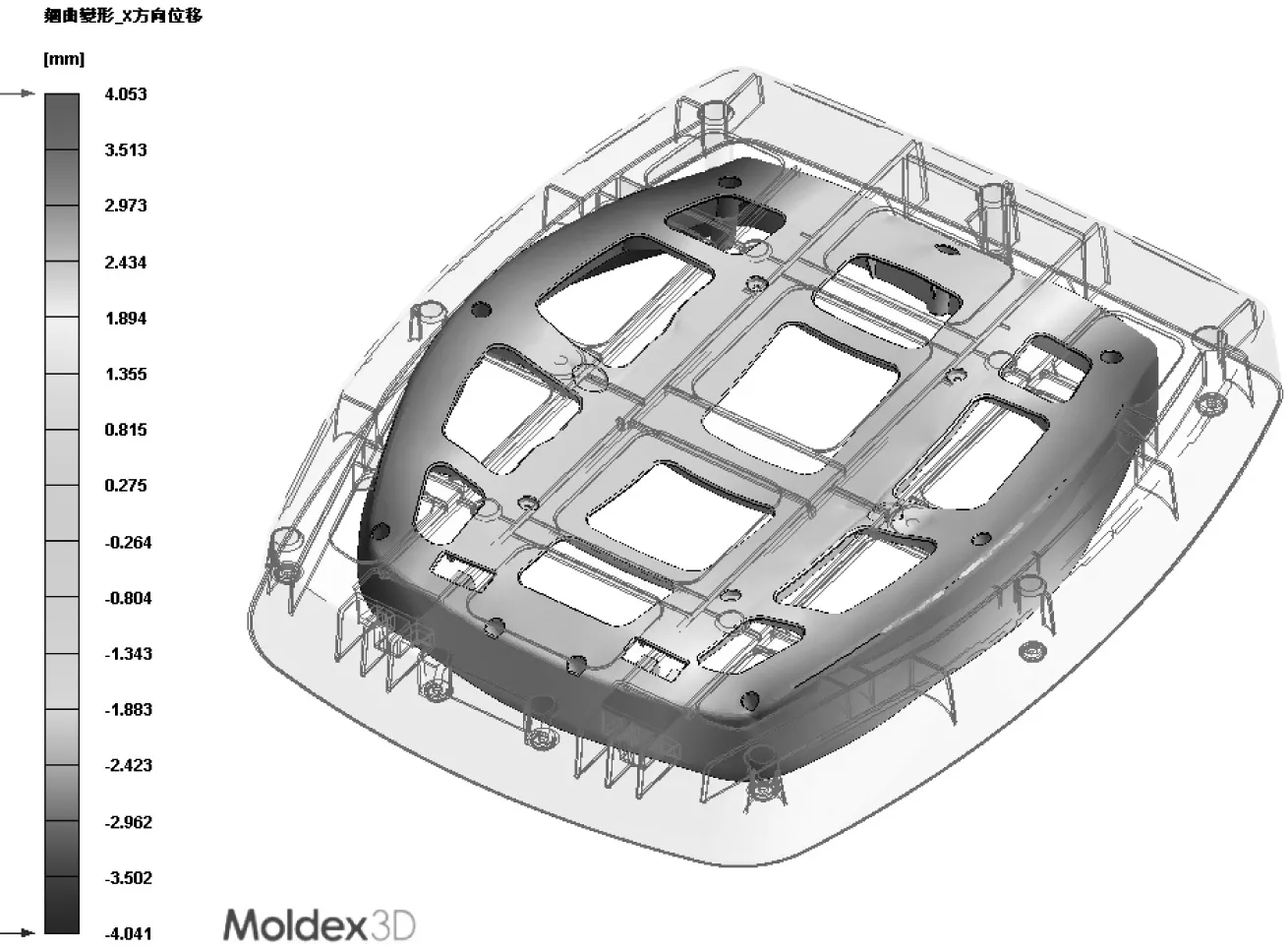

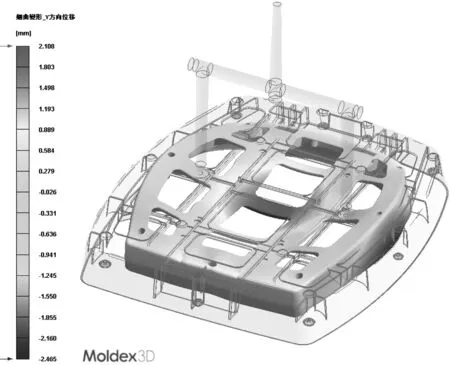

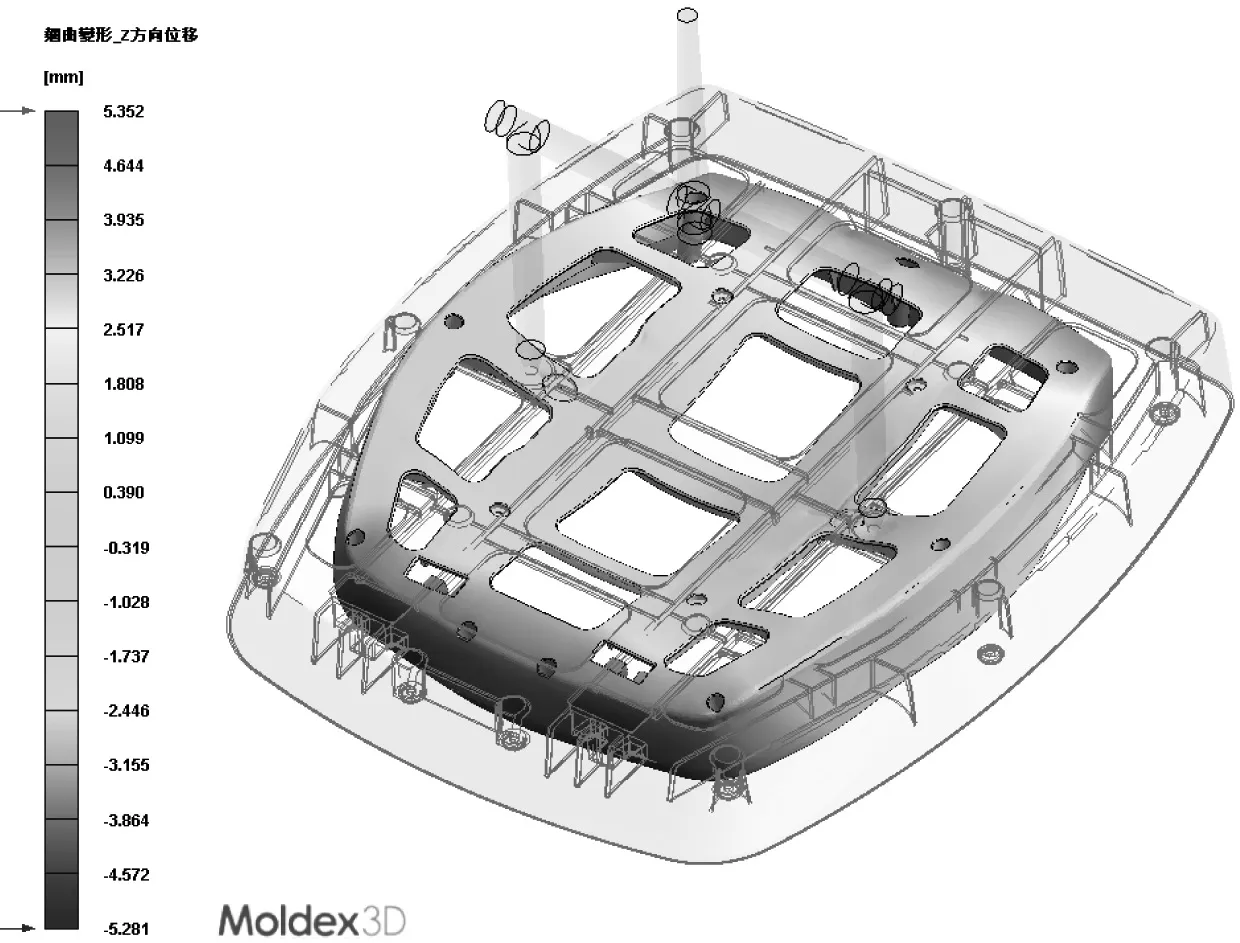

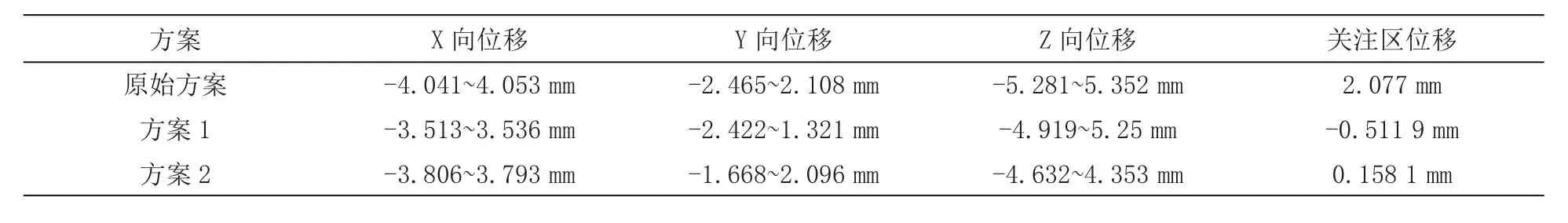

计算结果如图5~7所示。各方向的变形位移分别为X向:-4.041~4.053 mm;Y向:-2.465~2.108 mm;Z向:-5.281~5.352 mm 。

图1 几何模型(正面)

图2 几何模型(反面)

图3 网格模型

图4 坐标系

2.2 成因分析

图5 X向位移

图6 Y向位移

图7 Z向位移

塑件翘曲较大的区域如图8所示,与实际出模结果基本吻合。根据变形结果,分析出塑件变形的原因为非均匀收缩,因此可以从修改塑件结构和优化流道系统两方面来减少翘曲。由于该塑件必须满足装配后的强度要求,考虑到成本等因素,没法选择更换收缩率更小的材料。

3 优化方案

根据塑件成型原因,选取更改结构和优化流道系统两种方案来减小翘曲。

3.1 优化方案1

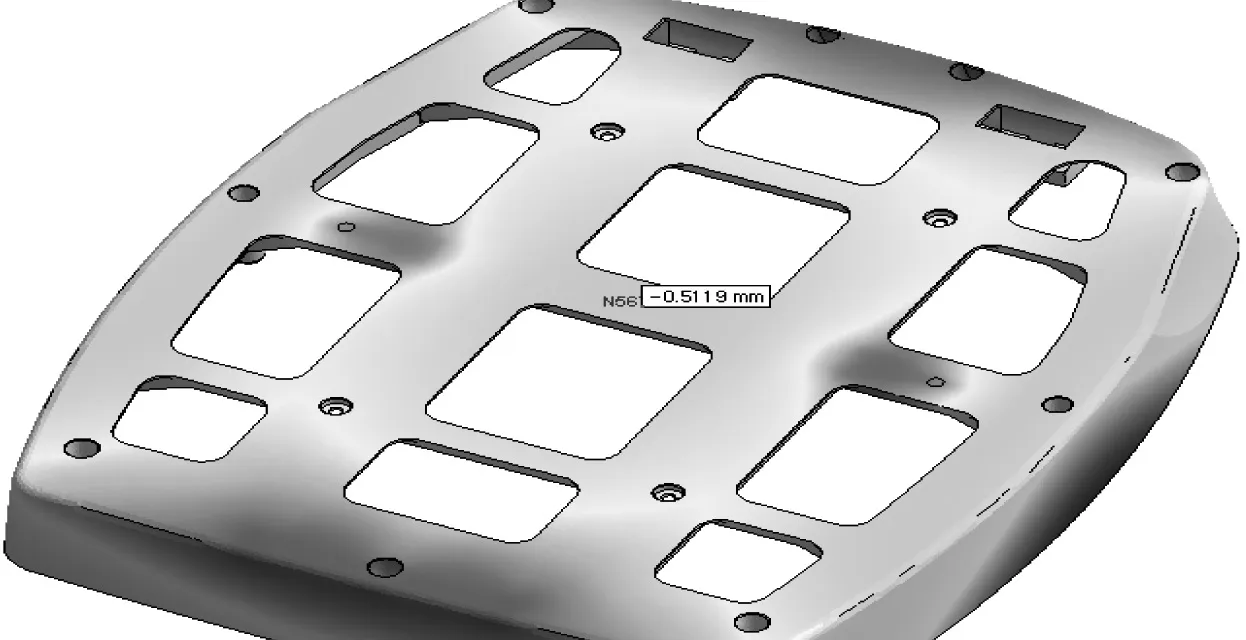

重新设计塑件结构如图9所示,修改部分区域的厚度,并在底部加了几条加强筋。

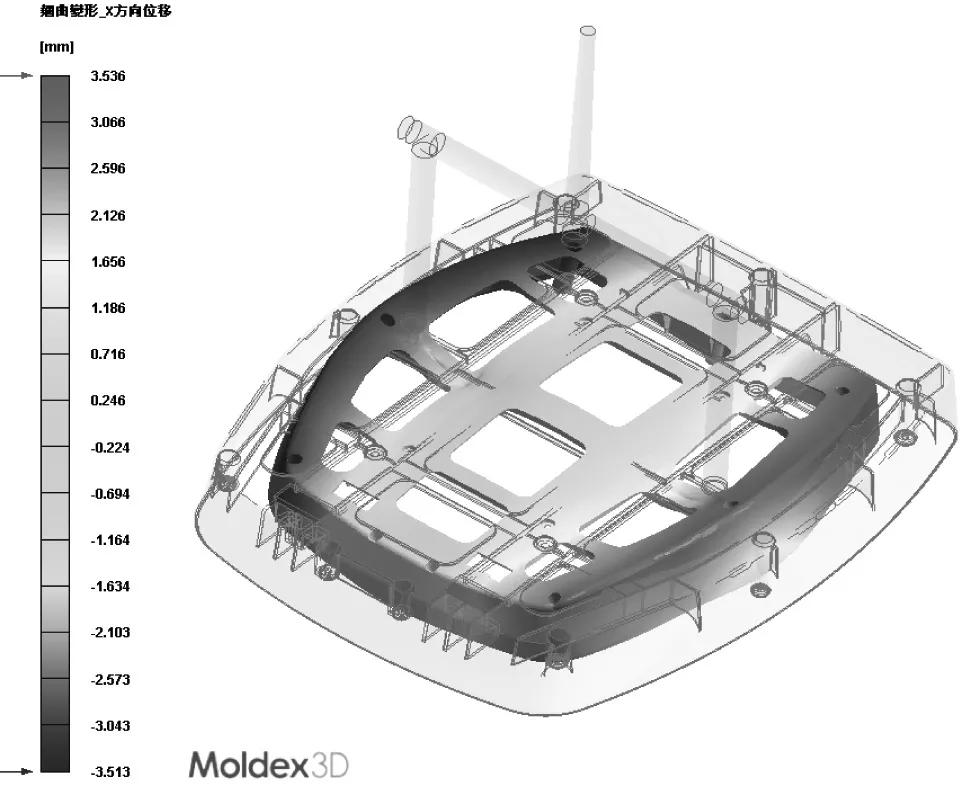

计算结果如图10~12所示。各方向的变形位移分别为X向:-3.513~3.536 mm;Y向:-2.422~1.321 mm;Z向:-4.919~5.25 mm。

3.2 优化方案2

更改流道设计如图13所示,更改原始的两点进胶为四点进胶。

图8 变形最大区域

图9 优化方案1

图10 X向位移

图11 Y向位移

图12 Z向位移

图13 优化方案2

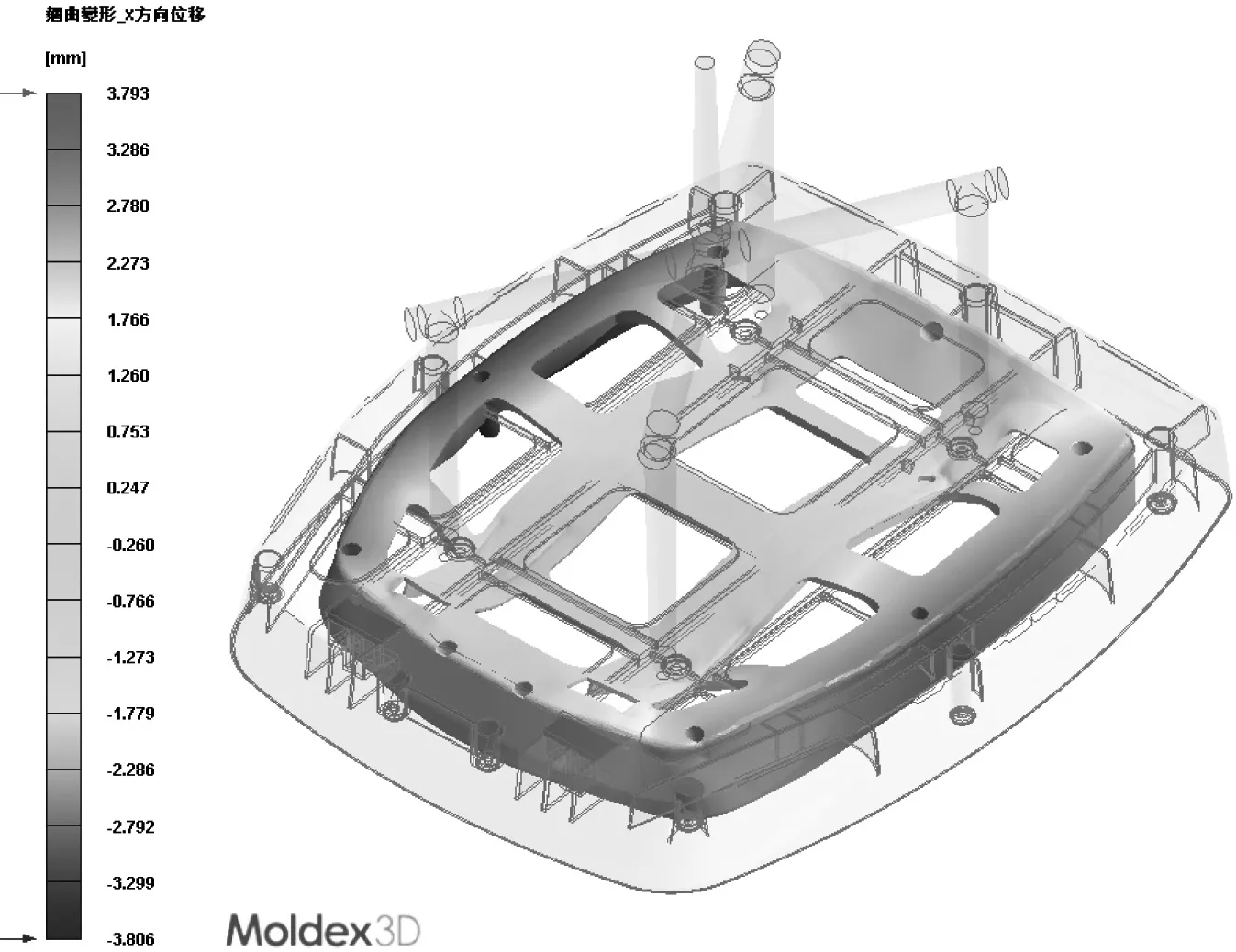

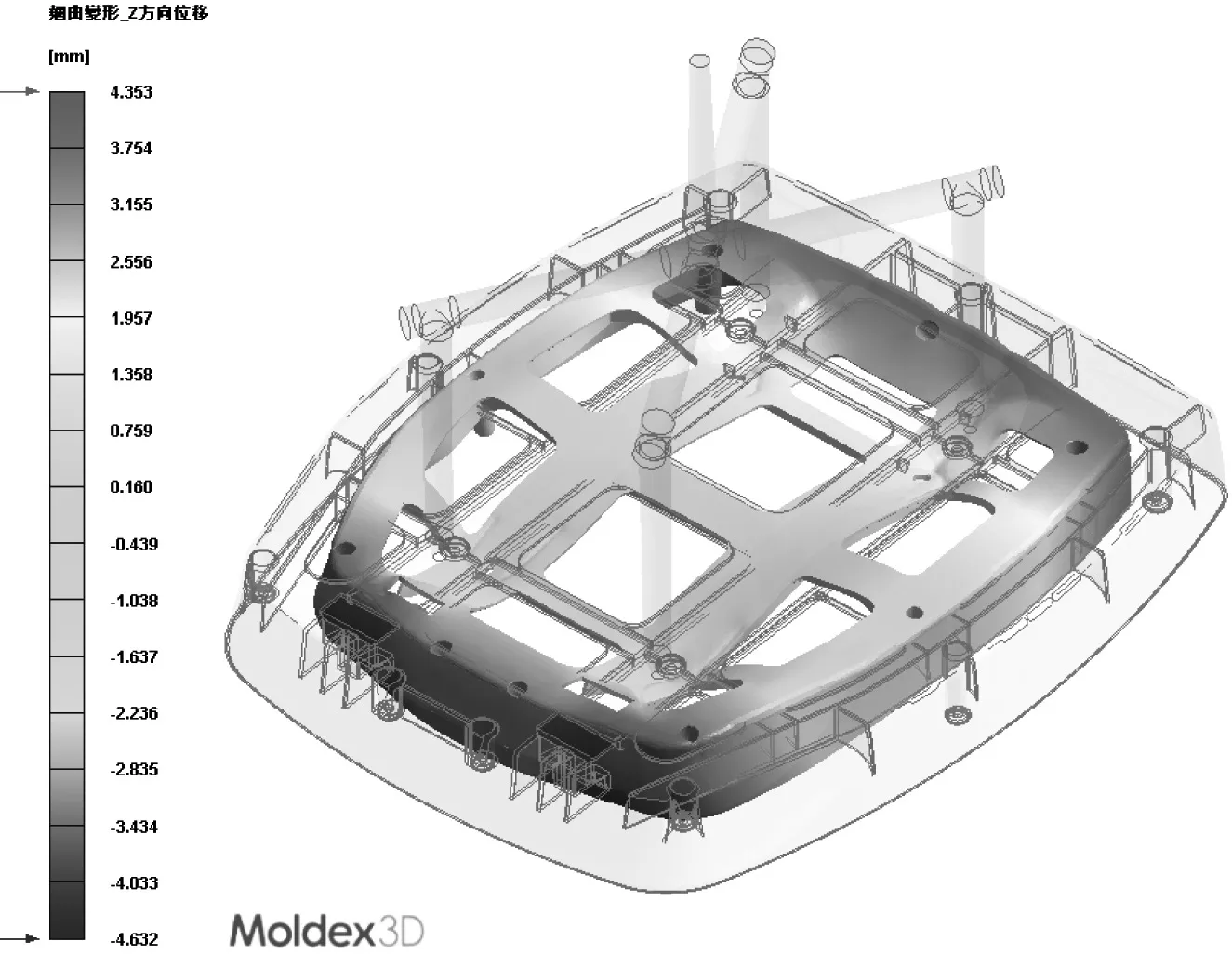

计算结果如图14~16所示。各方向的变形位移分别为X向:-3.806~3.793 mm;Y向:-1.668~2.096 mm;Z向:-4.632~4.353 mm。

图14 X向位移

图15 Y向位移

图16 Z向位移

4 关注区域位移

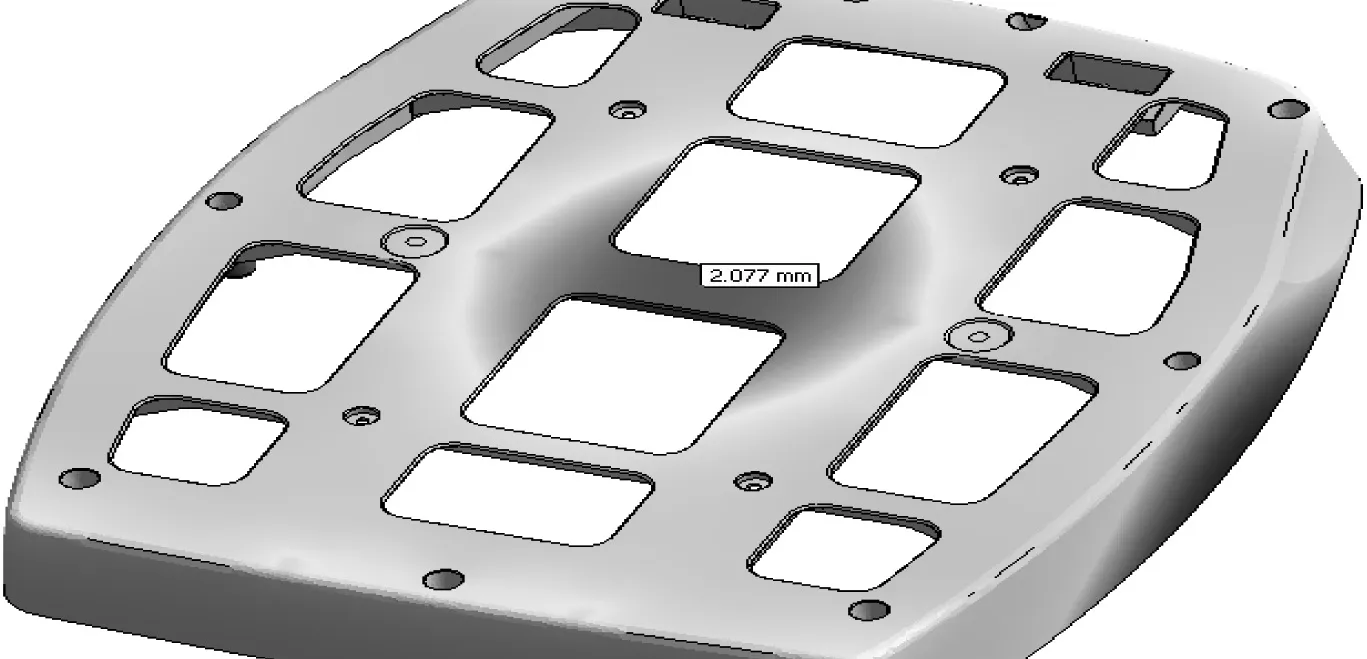

提取影响装配的区域位移如图17~19所示。原始方案的位移为2.077 mm,优化方案1的位移为-0.511 9 mm,优化方案2的位移为0.158 1 mm,各方案计算结果汇总如表1所示。

5 结论

本文结合有限元软件对塑件成型进行了性能分析,根据仿真结果对结构进行优化设计,经过仿真对比,翘曲得到了改善,关注区域的位移有了明显降低,从表1数据可知,优化方案1对关注区域的位移改善约75 %,优化方案2对关注区域的位移改善约92 %,优化效果显著。

图17 原始方案

图18 优化方案1

图18 优化方案2

表1 结果汇总

将仿真分析应用于实际工程问题有着十分重要的意义,为后续模具的修改和研发提供了一种新思路,与传统设计方法相比较,该方法研发速度更快,更好的改进了塑件的性能,消耗的成本更低。