基于LCOS拼接的小型目标模拟器光机结构设计

刘欣然,徐熙平

(长春理工大学 光电工程学院,长春 130022)

以恒星小目标作为参考系进行标定的敏感器是对航空器件空间高精度姿态测量的一种器件,由于航天试验的限制性,无法实时的将目标敏感器送入太空进行调试,所以对目标敏感器在实验室环境中进行测试是有需求的[1-2]。目标模拟器就是一种对目标敏感器进行地面监测的设备,主要功能是替代宇宙中的恒星,在地面完成对目标敏感器的标定和功能测量。本文选用LCOS为光学器件,相比于以往的薄膜晶体管液晶显示屏的对比度低、光能利用率低于10%,无法满足多等级亮度的模拟要求:单数字微镜器件的单微反射镜尺寸过大并且相邻间缝隙为1μm,很难实现高精度模拟[3]。新型LCOS光能利用率55%,单像元尺寸达到7.95×7.95μm,像元间隙为0.35μm,有着明显的优势。

目标模拟器的发展趋势是往小型化、高精度、大视场、高可靠性方向发展。在保证光学系统和机械结构高精度的情况下,设计了一种视场为22°×22°,整体结构为128mm的目标模拟器,视场更大,体积更小。为了提高设备模拟精度,提出了使用两片LCOS光学拼接的技术方案[4],并重新对设备的光学系统和机械结构进行了优化设计和仿真分析。

1 目标模拟器工作组成

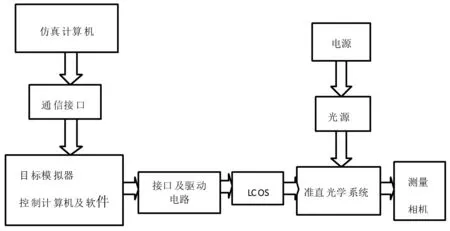

由仿真计算机提供的坐标轴通过通信接口为目标模拟器确认了当前时刻星敏感器的工作信息,通过控制计算机及目标点坐标软件经过接口和电路将成像系统的观测数据在LCOS上产生图形,经由光源发出的入射光经过准直光学系统出射平行光被星敏感器接收。目标模拟器工作原理如图1所示。

图1 目标模拟器工作原理

1.1 目标模拟器主要组成部分

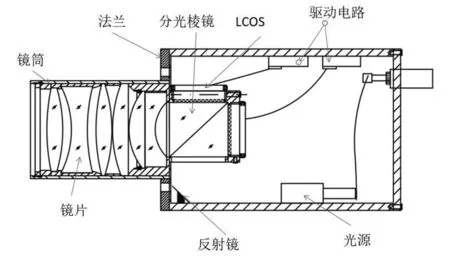

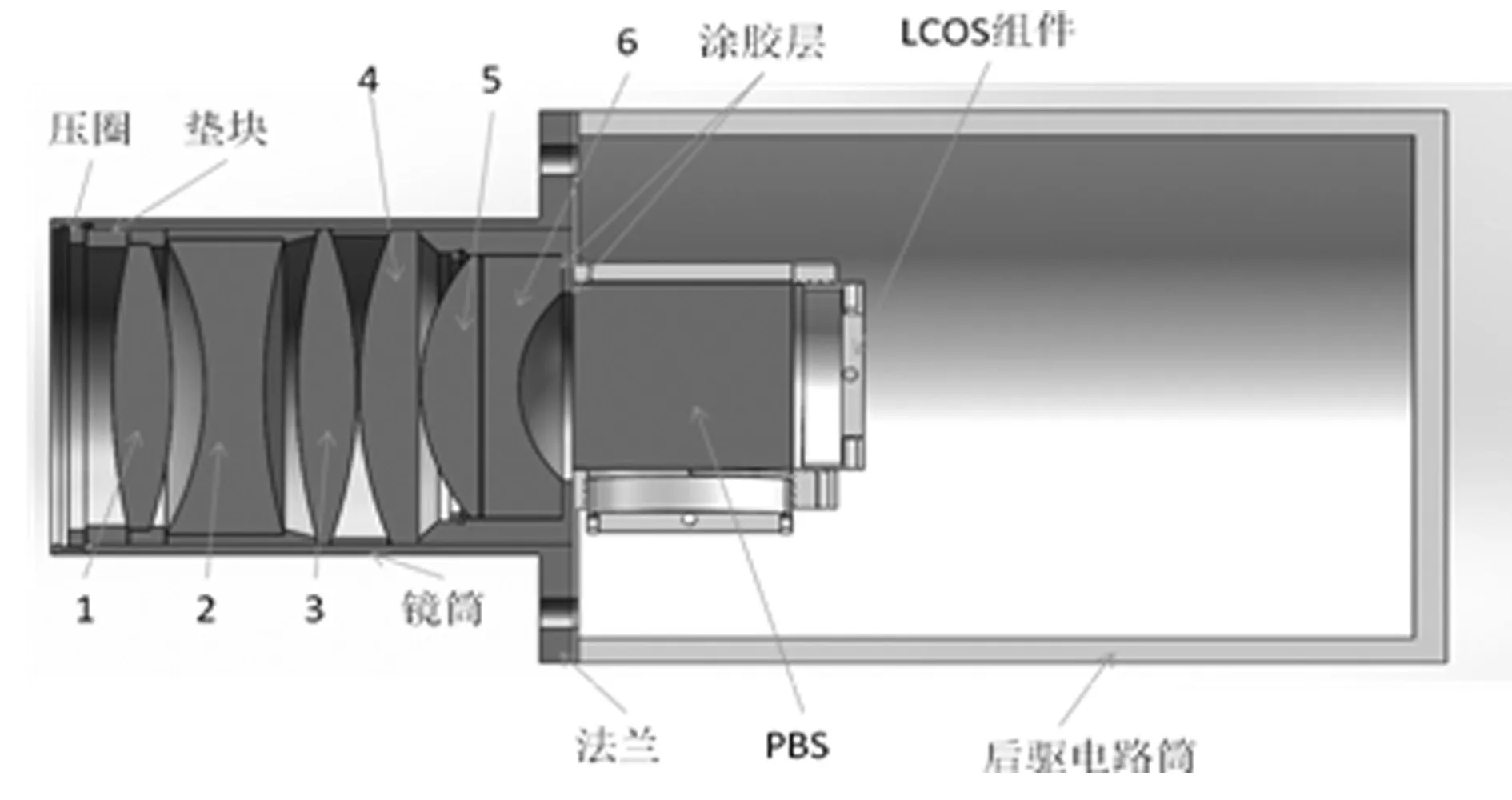

小型目标模拟器头部由准直光学系统(包括PBS和镜片)、LCOS、后端驱动电路、光源、准直镜筒、外壳、反射镜、法兰等组成。其头部如图2所示。

图2 目标模拟器头部1.2目标模拟器光学系统分析

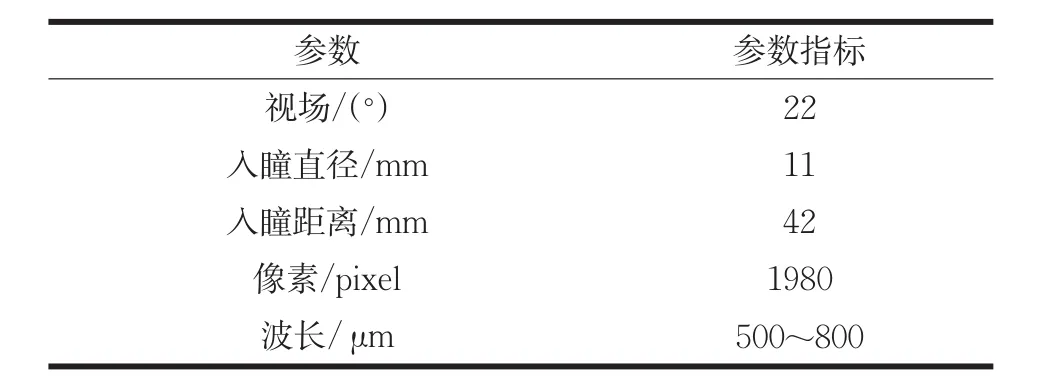

根据技术要求,所需要设计的目标模拟器基本参数如表1所示。

表1 动态目标模拟器参数指标

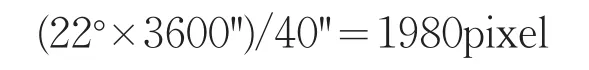

显示视场为22°× 22°,目标张角为40'',则在两个方向上至少应有的像素为:

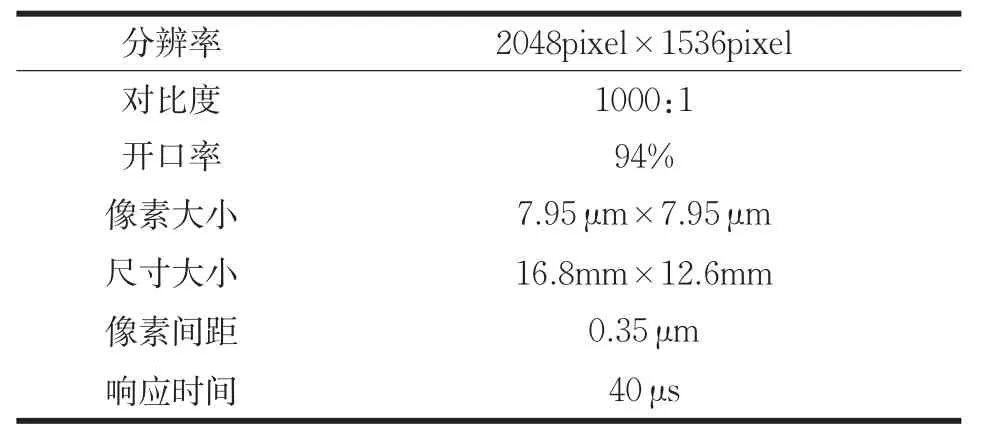

选用的LCOS的参数指标如表2所示,如图3所示为所选LCOS。

表2 LCOS主要技术参数

图3 LCOS实物

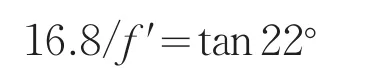

光学系统的焦距f'由要求的视场和LCOS总像面尺寸所决定,通过光学拼接后LCOS总像面尺寸为16.8mm×16.8mm,单像素尺寸为7.95μm×7.95μm,目标模拟器视场为22°×22°,取边长16.8mm,则:

解得:f′=40.90mm

LCOS的开口率为94%,在使用单一像素作为目标点时,最小目标张角为:

由此可知,符合最小目标张角小于40''的技术要求。

由于指标要求两个方向像素至少为1980pixel,故选择进行LCOS拼接的方式满足设计要求。

2 目标模拟器光学系统设计

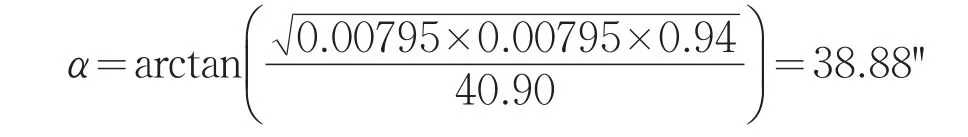

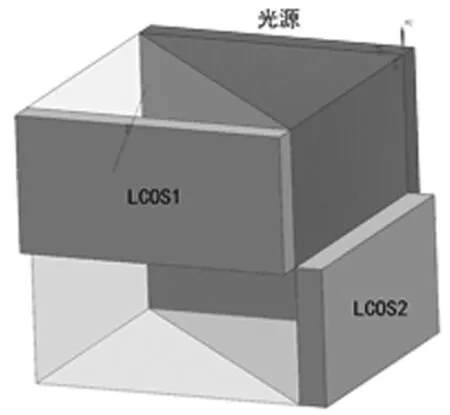

2.1 光学拼接

LCOS拼接属于光学拼接,基本原则满足搭接要求及共面要求,其思路是利用LCOS的显示特性,以其中一个LCOS的显示区域的一列边缘线阵和一行中心线阵为基准,将其边界线和另外一片LCOS的边缘线阵通过扭转和移动使其平行且贴合,两条中心线合为一条,将成像系统的视场分割成两个不同平面的部分。如图4所示。

图4 光学拼接示意图

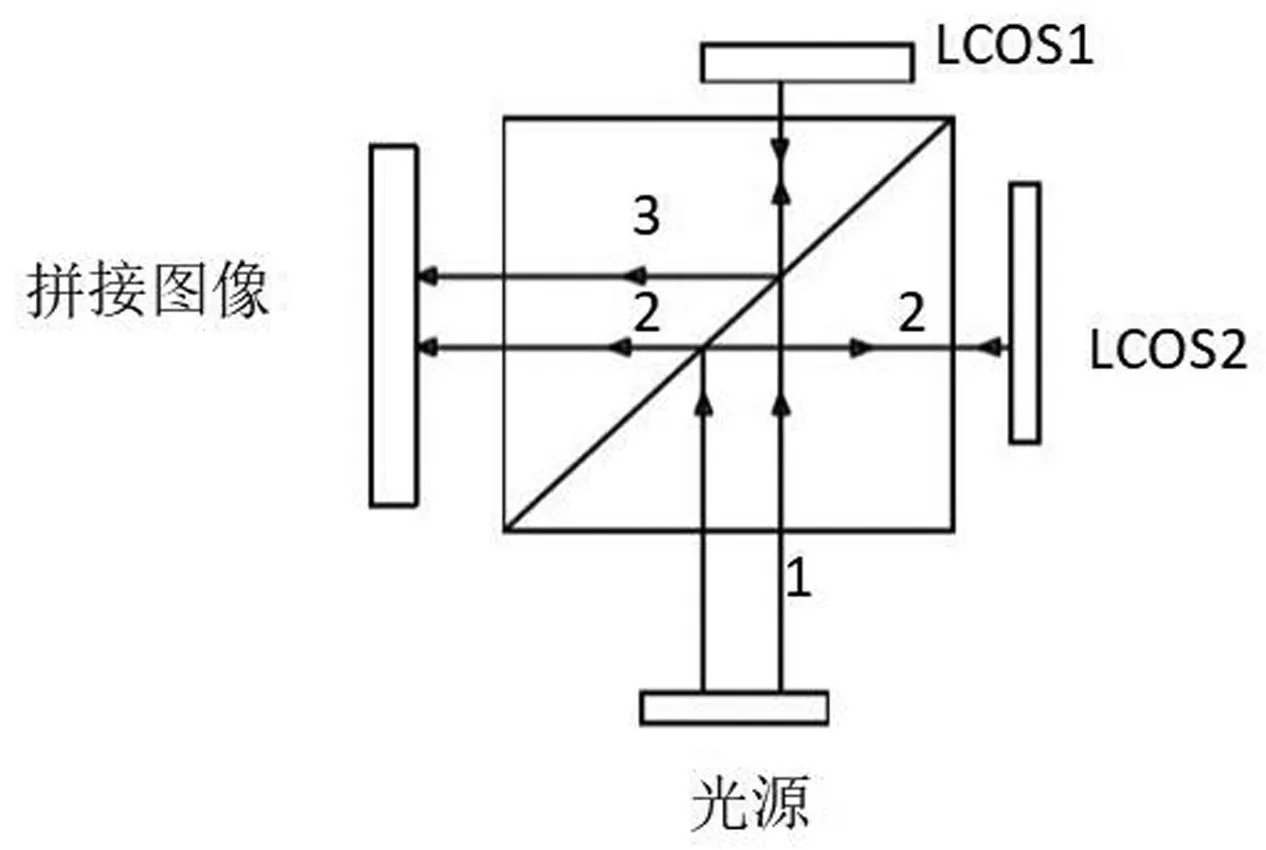

如图5所示,光路2的出射光经由PBS分光膜一次反射和一次透射、侧面三次投射及LCOS2反射构成的;光路3的光路历经了PBS分光膜一次反射和一次透射、侧面三次投射及LCOS1反射构成的。所以,从光源发射出的光,经过光路2和光路3的能量完全相同,满足了能量要求。利用PBS可以提供一对等光程的共轭面,PBS会反射入射光的S光(即光路2),投射入射光的P光(即光路3),S光通过LCOS2后变成P光,点亮LCOS2的同时投射出P光。P光在开启LCOS1的同时,反射出S光。使两片LCOS能够使用同一个光引擎组织,精简了光引擎构造,降低了光调制系统的体积。

图5 LCOS光学拼接原理

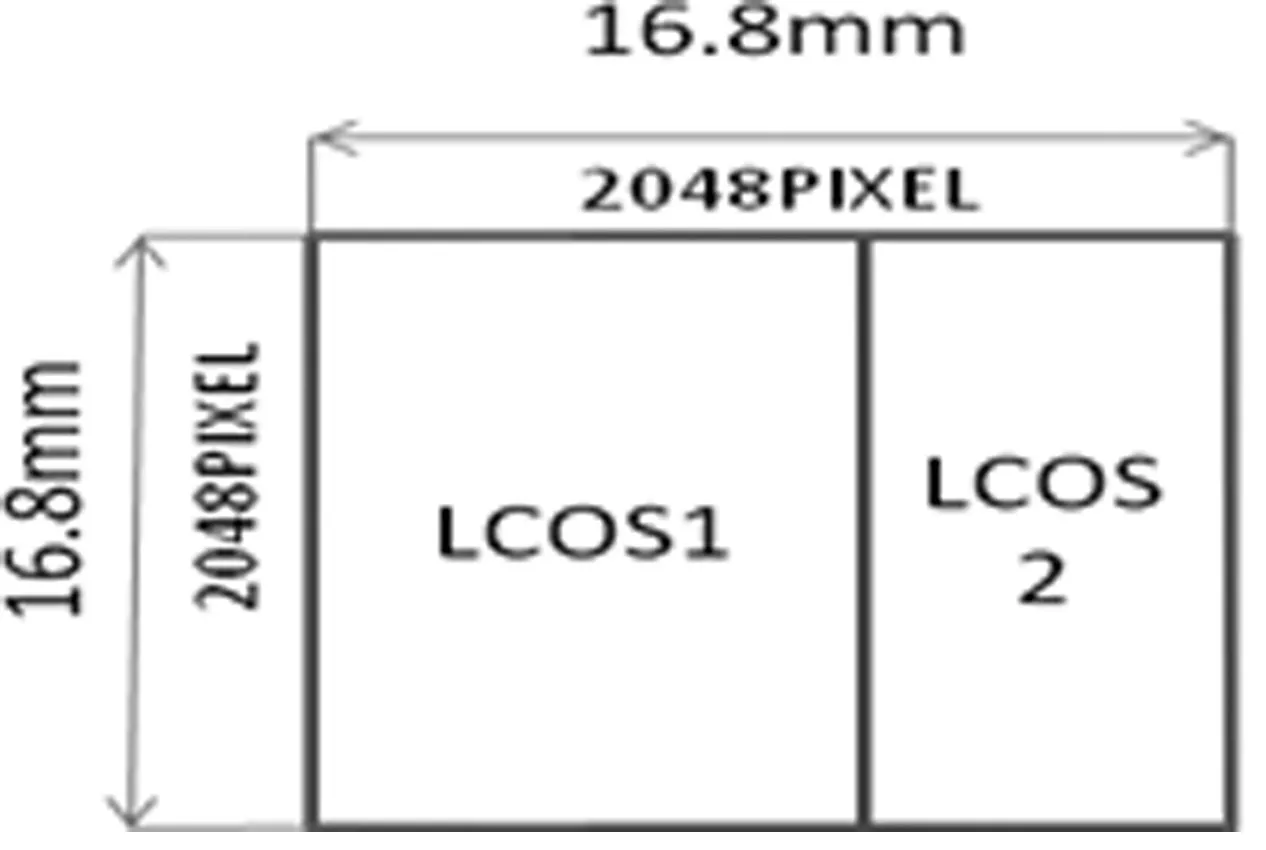

光学拼接部分采用了重叠拼接的技术方案,使其减小PBS尺寸和提高拼接精度,使LCOS1和LCOS2的部分像面重叠拼接成16.8mm×16.8mm,如图6即为拼接后的像面尺寸。

图6 拼接后的像面

拼接后的像面分辨率达到2048×2048pixel,视场达到 22∘11''×22∘11'',满足 1980×1980pixel和 22∘的设计指标。

2.2 准直光学系统设计

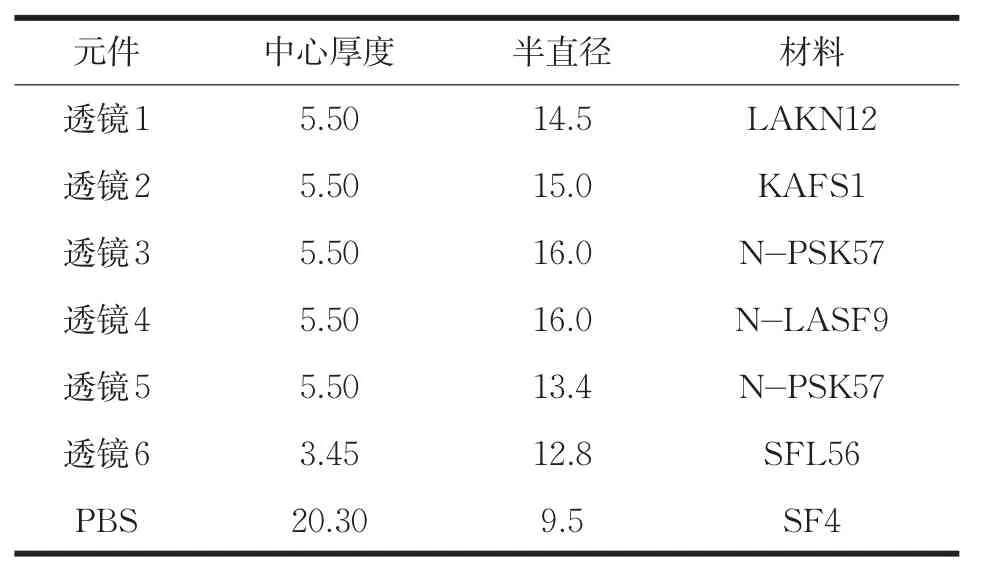

按照准直光学系统的透射原理,LCOS安放在光学系统的焦平面上,光线经由LCOS的调制后通过准直光学系统出射出平行光来模拟无限远目标位置的即时变化。由于星敏感器是按照恒星的光能量作为基准实现定位空间姿态的,因此对目标模拟器光学系统设计提出了严格要求。准直光学系统的出瞳和大小与敏感器的入瞳直径、距离相等并重合,以保证视场光源的出射光与星敏感器入瞳入射的总光通量相同。透镜数据如表3所示。

表3 透镜参数

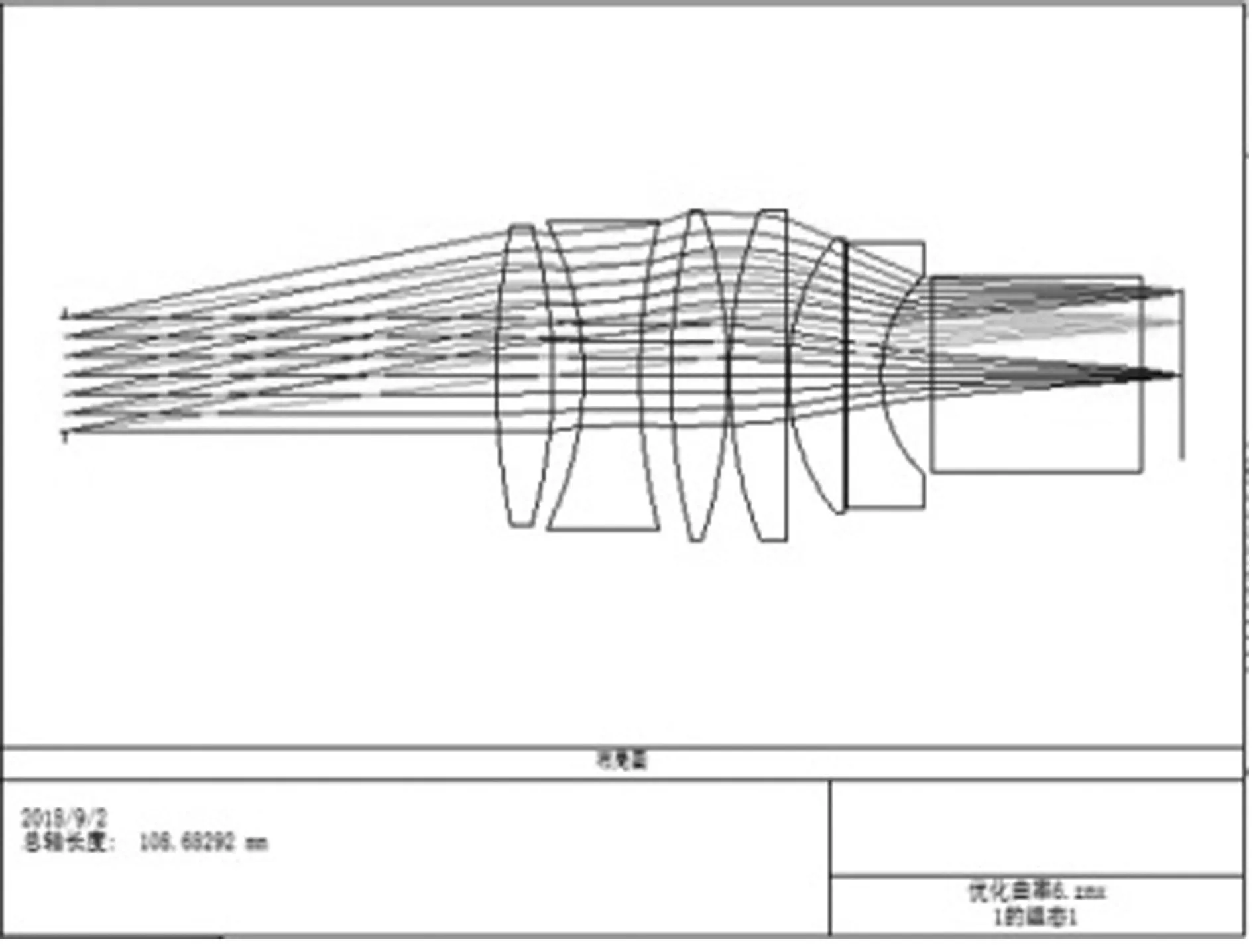

由于视场较以往更大,也加大了设计难度。初始结构选用了埃尔夫透镜结构,光学系统结构图如图7所示,因为目标模拟器出瞳外置,有较大的出瞳距并且要满足小畸变,选择的透镜结构出瞳距长,负场景可以矫正场曲,畸变与无畸变透镜相同。

图7 光学系统结构图

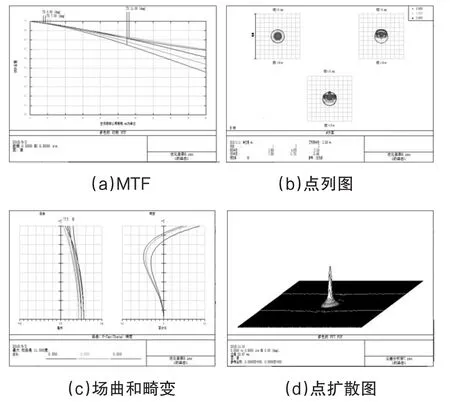

光学设计优化结果如图8:(a)在计算后奈奎斯特频率ν=60lp/mm处为MTF为0.45,满足技术指标要求0.4以上;(b)点列图中80%的能量在艾丽斑内,并且GEO<3×RMS,成像质量高;(c)在场曲及相对畸变图中,系统的畸变小于0.2%;(d)为像面处全视场的点扩散图,包含所有影响像质的相差,系统的成像的能量中心与质心基本一致。

图8 优化结果

3 目标模拟器结构设计与分析

3.1 目标模拟器机械结构设计

新型目标模拟器机械结构部分如图9所示。总体轴向尺寸是128mm,由于各个口径的透镜尺寸不一变化较大,在提高精度的同时,降低装调与机加工的难度,选择对其进行一体化加工,后驱电路筒通过法兰与前端镜筒进行螺纹连接。

图9 光学系统机械结构

透镜1通过压圈进行定焦拧紧,两个垫块进行限位。透镜2与透镜3之间通过特质垫块防止挡光影响精度。透镜5与透镜6之间有1mm隔圈进行隔开,因为由于工作环境温度跨度较大时,透镜的热膨胀系数不同,导致膨胀位移不一致,对透镜进行磨损和同轴度精度有影响,并在透镜5左侧设置压圈进行固定,镜筒内部通过使用垫片进行调整。透镜6为保证隔圈不挡光,并且在保证透镜曲率和精度不变的情况下进行拉伸。透镜6和PBS进行涂胶进行粘合固定,以确保透镜精度并在温度变化时候,不同材料热膨胀系数不同达到自我调节的目的,确保结构精度在可接受范围[5]。所有透镜都通过压圈或者隔圈压靠在镜筒或镜筒台阶面上,整体结构均从一侧装入,这样的装配既可以保证同轴度,也方便调试。

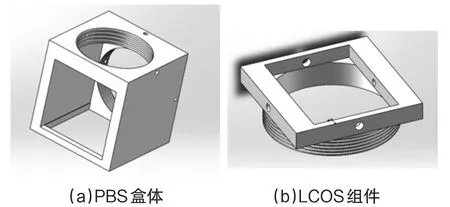

传统的PBS盒体通过螺钉串联结构组件,利用调节工装实现一维调整。如图10所示。

图10 PBS盒体

(a)所示设计的新型PBS盒体在安装LCOS固定组件时,通过螺纹和螺钉实现了径向精度调整,并在装配PBS的时候在底部除了通过要求的光源以外还对PBS进行了支撑从而减少涂胶层上的承受的载荷并对PBS进行了整体的固定。

(b)通过设计LCOS组件达到实现控制LCOS的轴向调整,通过使用螺钉对LCOS四个方向进行约束,通过螺钉的调整来进行LCOS的微调,并在螺纹上方留出了空间对LCOS进行支撑和消散一部分杂散光。

3.2 静力分析

对建模的目标模拟器使用solidworks软件进行装配,并对装配体进行静力学分析。当目标模拟器放置在四维调整机构上时,在法兰处用固定架夹住,由于自身重力影响和装配结复杂,需要对其进行静力分析。首先对装配体进行添加材料属性,材料参数如表4所示。

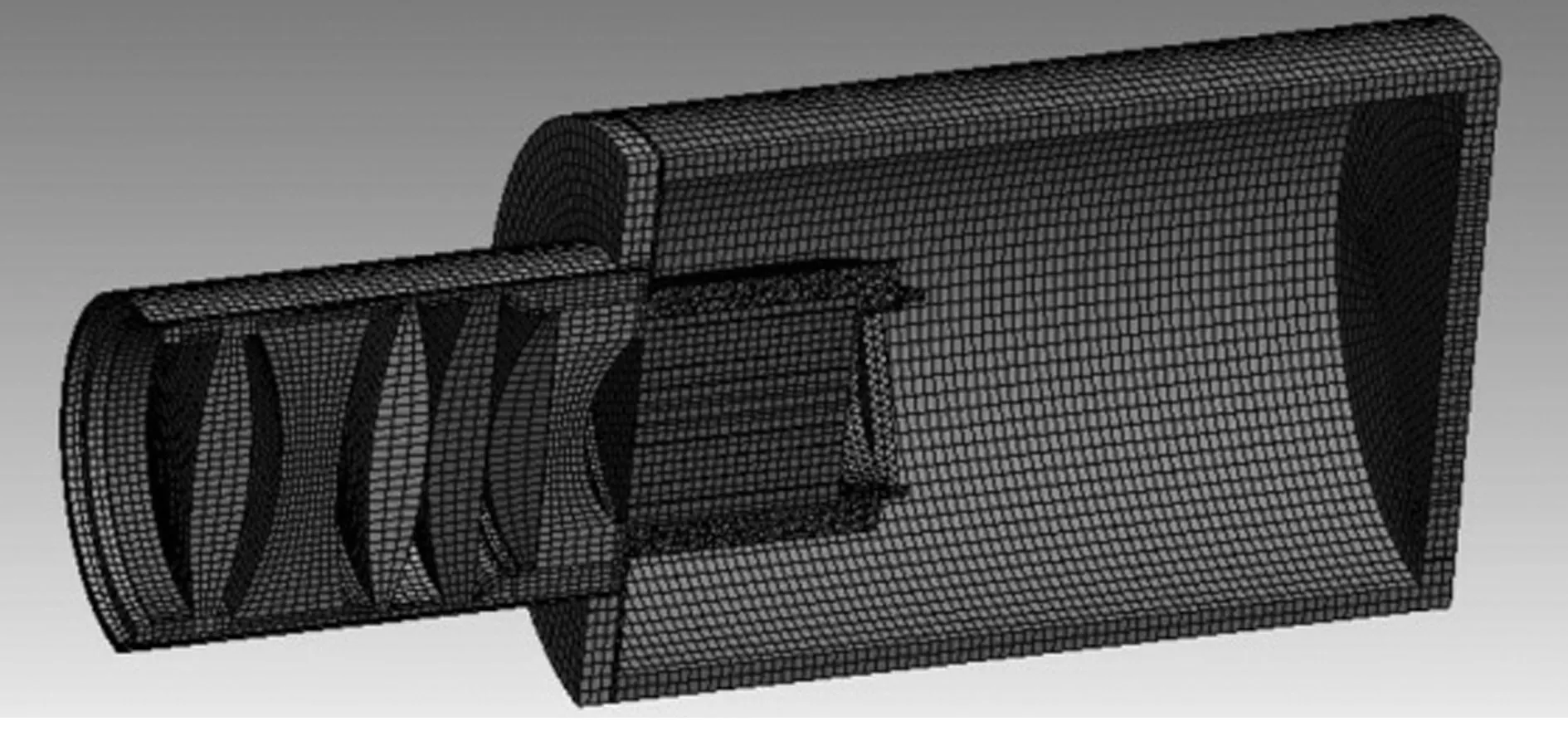

在workbench软件中对物体进行建模并对结构进行简化,手动划分网格133574个,PBS盒体使用四面体网格划分,其余零件使用高质量六面体网格划分。如图11所示。

图11 目标模拟器有限元模型

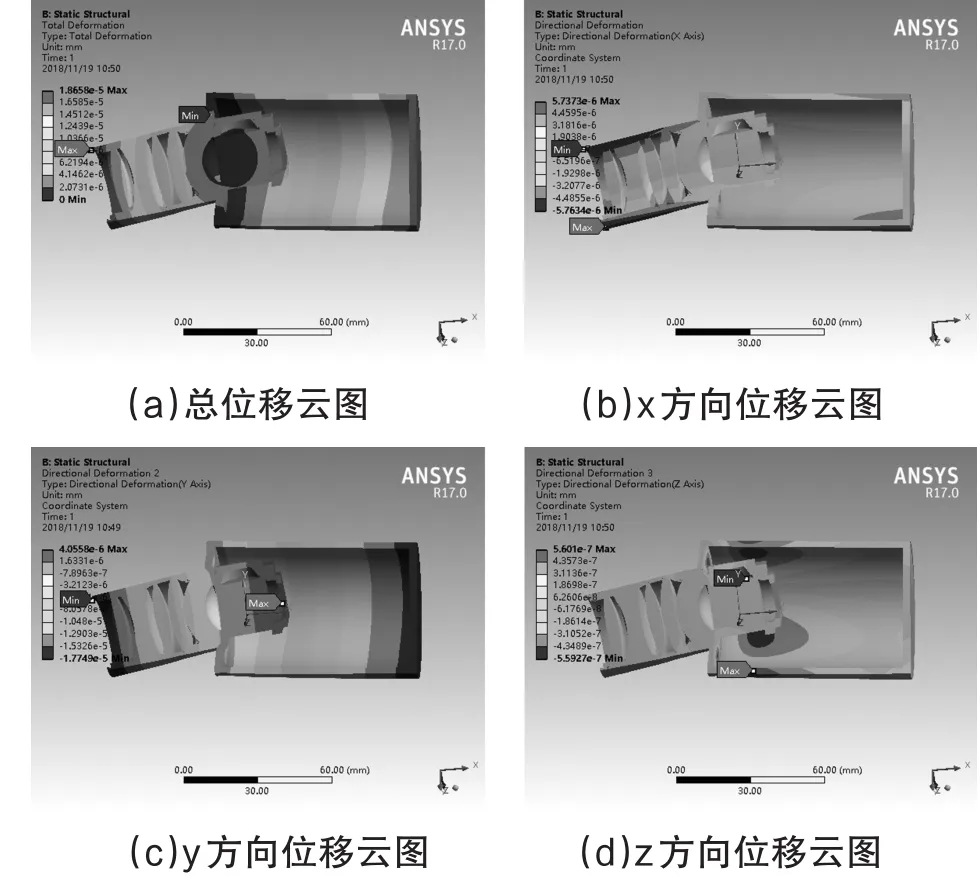

在施加约束条件、边界条件和重力载荷后,通过系统运算,得到目标模拟器自重情况下的位移及应力分析结果如图12所示。

图12 静力分析云图

在自重影响的情况下(笛卡尔坐标-Y方向),整体结构最大偏移量为1.8658e-5mm位于镜筒前端上边缘处,在X方向上,同样是镜筒边缘处位于下边缘处,偏移量为5.7373e-6mm;在Y方向上,偏移量最大处为PBS盒体组件上,镜筒受到重力的轴向力导致镜筒的偏移,最大偏移量为4.0558e-6mm;在Z方向上,承受重力分力最大的部位是法兰侧面处和驱动电路筒筒壁处,最大偏移量为5.601e-6mm。结构的整体变形图,呈现左右两部分大,中间部分小的趋势,最大偏移量为1.8658e-5mm,分布在镜筒边缘处,因为要保证光学系统的精度,精度要求小于1μm。以上结果表明完全符合工况要求。

3.3 模态分析

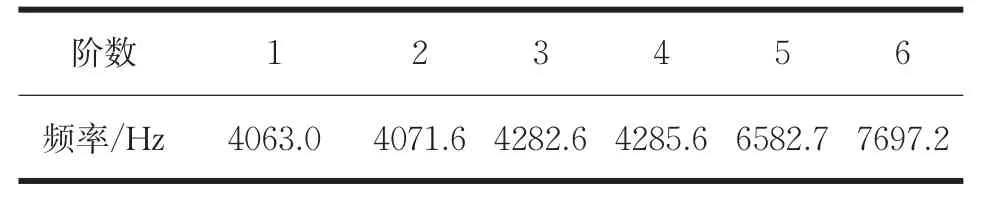

由于模拟器需要放置在室外工况下进行调试并将其放置在运动模拟器上,因为运动模拟器提供的加速转动会对目标模拟器产生激励,所以需要对目标模拟器进行结构动力学分析。已知模拟系统转速为16o/s,加速度为10o/s2。故讨论目标模拟器施加预应力前六阶的模态参数,如图13所示。

表5 前6阶结构固有频率

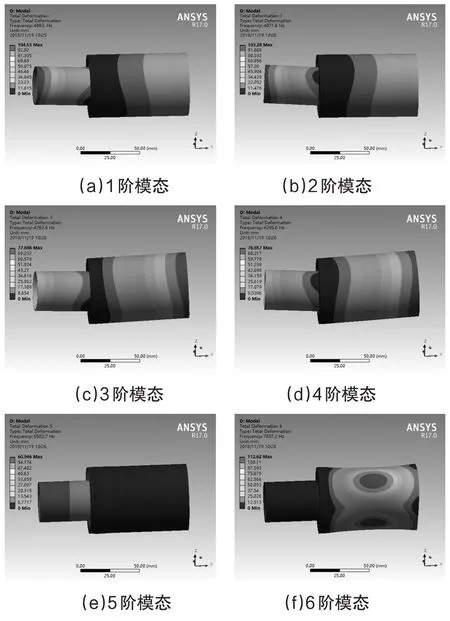

图13 目标模拟器前6阶模态振型

其自身的对称性和约束条件,决定了其振型两端分布密集,中间法兰处稍稀疏,呈一定的凹字型,如图13所示。其振型的主要特点为:第1阶为绕X轴的扭转,第2阶为绕Y轴扭动及X、Z轴方向上的平动,第3阶为绕Y、Z轴的扭转;第4阶为模拟器绕X轴方向的扭转及立柱在Y、Z轴上的平动;第5阶为模拟器整体变形,沿X轴方向平动及Y、Z轴方向转动;第6阶为驱动圆筒沿Y、Z轴发生的变形。

从模态分析结果可以明确,整体结构基频很高,均在4063.0Hz以上,说明结构具有良好的刚度,可以在工作过程有效避免共振情况的发生,进而影响目标模拟器的高精度要求,各阶段的频率没有出现密频现象,证明其结构设计的合理性。从前6阶振型来说,模拟器前后边缘变形量较大,但是基频在4000Hz以上并且光轴处振动平稳,基本很难对目标模拟器出射光线产生影响。

4 结论

本文对小型目标模拟器进行了光机结构设计。基于光学拼接的方法,利用Zemax对准直光学系统进行了设计与优化,分辨率1980pixel,畸变0.17%,出瞳距42mm。设计了轴向尺寸为128mm的体积更小的机体及三维调整的新型PBS盒体组件。通过Workbench软件对该结构进行静力分析,求解出了整机在重力影响下变化的云图,最大偏移量小于0.02μm,说明模拟器有较高的强度。通过模态分析前6阶模态振型,得到数据结果为前6阶频率高于4000Hz,说明整机动态刚度较高。本文所设计的目标模拟器满足高分辨率,畸变小于0.2%,高成像质量,长出瞳距,高强度,高刚度的设计指标。