改进型换流站直流控制从系统触发角补偿控制策略

龚凌云,黄 智,侯贺伟,王 旋,徐志艳

(国网浙江省电力有限公司检修分公司,杭州 311232)

0 引言

直流控制系统是直流工程的心脏,实现了系统的稳定运行,对直流系统的整体性能和可靠性有重要的影响[1-6]。直流控制系统中的电压控制、电流控制、触发角控制以及熄弧角控制都归为“底层控制”[7-11],它们的控制目标是通过调整换流器的触发角来实现电压的跟踪、电流的跟踪、触发角的跟踪以及熄弧角的跟踪[12-13]。

目前,国内直流控制系统主要包括:ABB 公司的MACH2 系统、DCC800 系统;Siemens 公司Win-TDC 平台的控制保护系统[14-15];南瑞公司的PCS-9550 系统[16];许继公司的HCM3000 系统、HCM200系统[17]。为了保证控制系统的稳定运行,这几个系统均采用双重化配置原则,设计为“一主一备”。由于测量误差等因素影响[18-20],从系统的输出触发角会与主系统出现偏差,各个系统都采用了一定的控制策略来消除偏差。例如,南瑞公司的PCS-9550系统采用从系统直接跟从主系统的方式,当主、从系统存在测量误差时,切换系统时存在电压短时波动的不良现象; 许继公司HCM3000 直流控制系统的从系统采用一种基于PI(比例积分)控制原理的补偿控制策略,但补偿效果不理想。

HCM3000 系统采用基于PI 控制原理的补偿控制策略,该策略在逆变站处于触发角控制模式下式存在补偿力度不够的现象,目前采用该控制系统的直流工程均多次发生“主、从系统触发角偏差大”告警,在这种情况下,如果有其他故障引起控制系统切换,则会引起电压波动,可能会引发更大的故障。对此,本文基于原补偿控制策略提出一种改进型从系统触发角补偿控制策略,并基于RTDS 仿真系统验证了所提补偿控制策略的有效性,无论从系统处于何种运行状态都能很好地跟从主系统。

1 直流控制原理

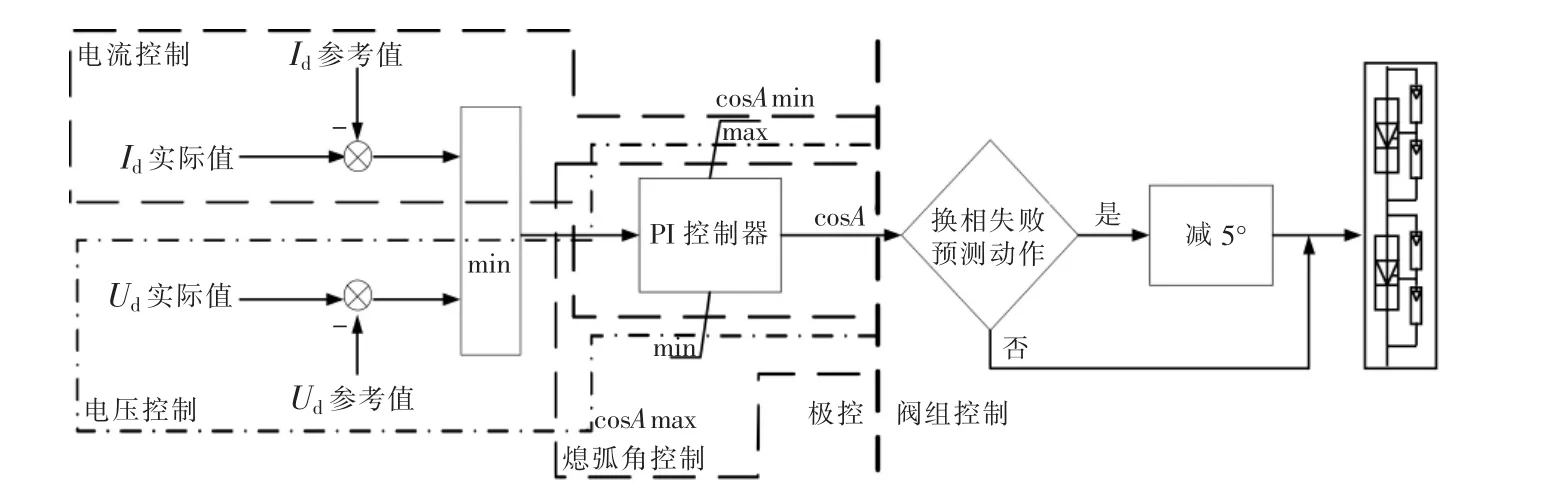

直流控制系统包含功率控制、电流控制、电压控制、触发角控制以及熄弧角控制,属于极层控制,通过极控的同一个PI 控制器实现。控制对象为换流器的触发角,将电流实际值与参考值的误差和电压实际值与参考值的误差进行比较,整流站取最大值作为PI 控制器的输入,逆变站取最小值作为PI 控制器的输入,触发角控制和熄弧角控制的输出作为PI 控制器输出的限值,极控PI 控制器的输出为送给阀组控制主机的触发角控制命令(触发角的余弦值),正常情况下该触发角命令下发给换流阀,当阀组控制主机检测到换相失败预测动作时,在该触发角的基础上减5°后下发给换流阀,其原理如图1 所示。当ΔU 较小时,PI 控制器实现电压控制;当ΔI 较小时,PI控制器实现电流控制;PI 控制受到最大触发角的限制,当输出的触发角控制指令为最大触发角,则表明此时熄弧角控制有效。对于逆变站,一般起作用的是电压控制和熄弧角控制。

1.1 电压控制

图1 换流器控制原理

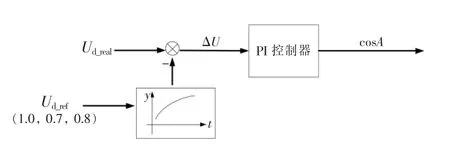

对于逆变站,一般电压控制起作用,因此本文对电压控制原理作详细介绍。如图2 所示,取电压实际值与参考值之间的偏差值ΔU 作为PI控制的输入,通过PI 控制器的比例和积分环节,输出触发角控制指令,最后达到消除ΔU 的目的。另外,为消除PI 控制器输出振荡现象,电压参考值经过一个处理器,当系统由全压运行转换到降压运行时,电压参考值不是从1.0 p.u.直接变化到0.7 p.u.,而是缓慢变化。

图2 电压控制原理

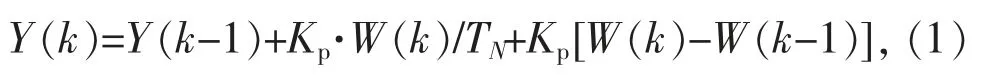

PI 控制器表达式如式(1)所示:

式中:Y(k)为k 时刻触发角控制指令(触发角的余弦值);Kp为PI 控制器的比例系数;W(k)为电压偏差值;TN为PI 控制器的积分系数。

1.2 熄弧角控制

熄弧角控制采用预测性熄弧角控制,预测性熄弧角控制器主要是根据换相理论对熄弧角进行预测,其计算公式如下:

式中:Amax为计算的逆变侧触发角;γref为逆变侧设定的熄弧角的参考值;Iref为计算的直流电流参考值;Id为实际的直流电流值;IdN为额定的直流电流值;UdioN为额定的理想空载电压值;Udio为实际的理想空载电压值;K1为正斜率修正系数;dxN为逆变器的比换相压降。

根据式(2)计算的Amax余弦值,作为控制器的最小限制值(作为触发角的最大限制值),限制控制器的输出。

2 从系统补偿控制策略

只有主系统PI 控制器是一个完整的闭环控制,系统的直流电压是与其输出的触发角控制命令直接相关的,而从系统PI 控制器输出的触发角控制命令是无效的。由于主、从系统始终存在测量误差,所以从系统PI 控制器的输出会与主系统PI 控制器的输出产生偏差,为了消除这种偏差,从系统设计了一个偏差补偿值,将该偏差补偿值作为其PI 控制器的参考输入X,在计算最大触发角时也加入了该偏差补偿值,使得从系统不仅处于电压控制时可以实现补偿,处于熄弧角控制时亦可实现补偿。

2.1 原补偿策略

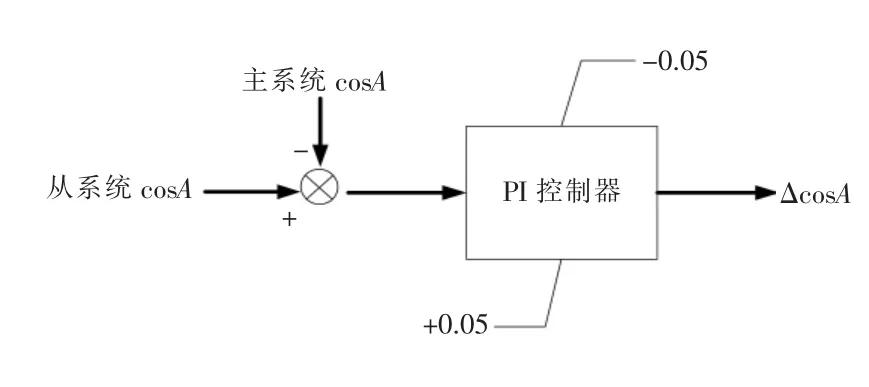

从系统的补偿值是通过一个偏差补偿PI 控制器得到的,将极控从系统PI 控制器输出的触发角控制命令与极控主系统PI 控制器输出的触发角控制命令作差,作为偏差补偿PI 控制器的输入。当从系统的触发角控制命令与主系统的触发角控制命令差小于0.002 时,不进行补偿;且偏差补偿PI 控制器的输出受限,最大输出值为0.05,最小输出值为-0.05。

当系统处于电压控制时,从系统在PI 控制器的输入侧实现了补偿(如图3 所示),输入侧W(k)=ΔU-ΔcosA(k),因此从系统不仅要消除电压偏差值ΔU,还要消除主、从系统输出的触发角偏差ΔcosA(k),实现从系统的跟踪控制。则PI控制器的输出变为:

图3 补偿控制策略

当系统处于触发角控制时,′从系统在计算最大触发角时实现了补偿,在计算熄弧角参考值γref时进行了补偿,对于从系统γref=γref-ΔcosA。

2.2 补偿控制效果

根据统计分析,当系统进行降压操作时,较多次出现触发角差值较大告警,即极控主、从系统PI 控制器输出触发角的差值大于设定值,意味着从系统的补偿策略没有发挥很好的作用。

以金华换流站某次降压操作为例, 该站2018-01-06 由全压运行转为降压运行时,极1、极2 控制系统均报出触发角偏差大告警,2018-01-06 T 05:08:28:995 开始降压运行,2018-01-06 T 05:23:26:915 两极报出触发角差值较大告警。

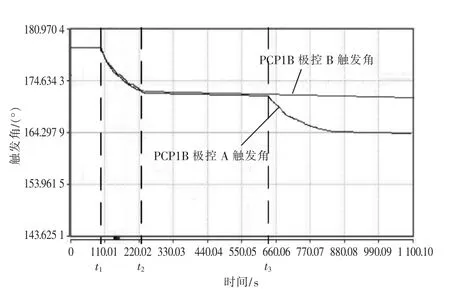

图4 中,PCP1A 为主系统,PCP1B 为从系统,从录波图上看,t1时刻,降压运行,电压偏差值ΔU>0,主、从系统均处于电压控制;t2时刻,分接开关开始动作,主、从系统先后由电压控制转变为熄弧角控制;t3时刻,主系统的ΔU<0,主系统由熄弧角控制变为电压控制,但由于测量误差的存在,主系统的电压实际值Ud比从系统的电压实际值Ud大,从系统的ΔU>0,从系统仍处于熄弧角控制,主系统输出的触发角逐渐下降,从系统与主系统的PI 控制器输出触发角余弦值变大,进而控制系统电压减小,而从系统仍处在熄弧角控制中,输出触发角不变。在系统电压减小的过程中,电压参考值也在以缓慢的速度减小,因为测量误差的存在,会存在某个刷新时刻主系统的ΔU<0 而恰巧从系统均为ΔU>0 的情况,使得从系统保持熄弧角控制,与主系统PI 控制器输出的偏差越来越大。

图4 极控主、从系统输出触发角对比

若主系统处于电压控制,从系统处于熄弧角控制,当电压控制输出与熄弧角控制输出相差较大时,从系统的偏差补偿力度不够,此时偏差补偿未能起到很好的作用。

3 改进型从系统补偿控制策略

在降压操作过程中,并不是每一次都会发生触发角偏大告警事件。在每次刷新时刻,主、从系统均为ΔU<0 时或从系统ΔU<0 时,从系统进入电压控制,就不会产生触发角偏大告警事件,因为PI 控制器的比例和积分环节可以将从系统的补偿能力发挥出来,不存在补偿力度不够的情况。

针对该问题,本文提出改进型从系统补偿控制策略(如图5 所示),在原控制策略基础上作了改进,取消原补偿PI 控制器的限幅策略,将偏差补偿器的输出分别送至电压控制器和熄弧角控制器,其中送至电压控制器前做限幅处理,送至熄弧角控制器不作任何处理。由于电压控制是采用PI 控制原理实现的,若偏差补偿值ΔcosA 不作限幅处理,会产生较大的超调量σ,不利于电压的稳定控制;而熄弧角控制是通过计算公式而得,因此,当系统处于熄弧角控制时,偏差补偿PI 控制器能够很好地实现补偿跟踪控制。

图5 改进型补偿控制策略

4 控制效果验证

本文基于浙西直流工程搭建了RTDS 仿真模型,并在其上进行仿真验证,设置了从系统电压测量值大于主系统和从系统电压测量值小于主系统2 种工况,在降压运行时(电全压1.0 p.u.降压至0.7 p.u.),分别对从系统电压测量值大于主系统和小于主系统2 种情况进行仿真,极控PCP1A为主系统,极控PCP1B 为从系统系统。

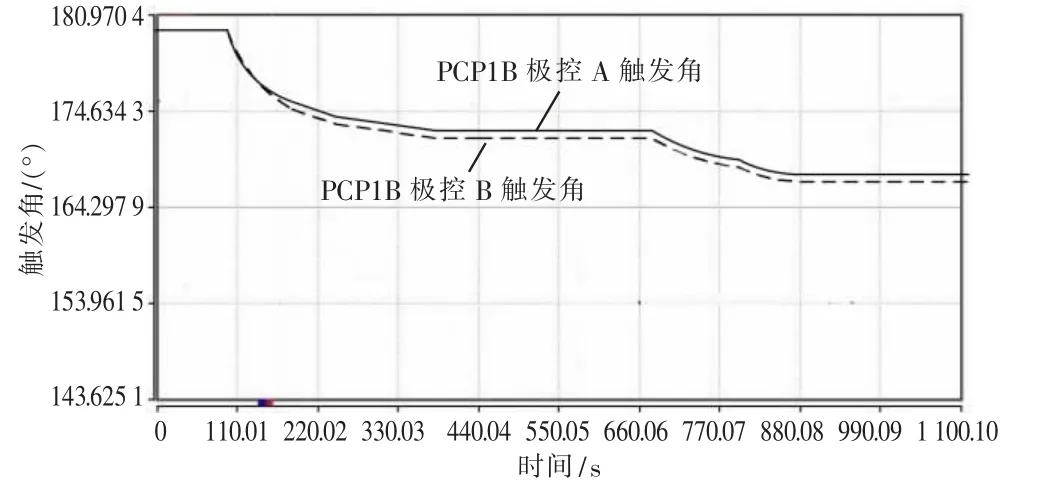

(1)从系统电压测量值大于主系统

如图6 所示,在降压运行时,当从系统电压测量值大于主系统时,运用本文提出的改进型从系统跟踪控制策略后,从系统能够达到比较好的跟踪效果。

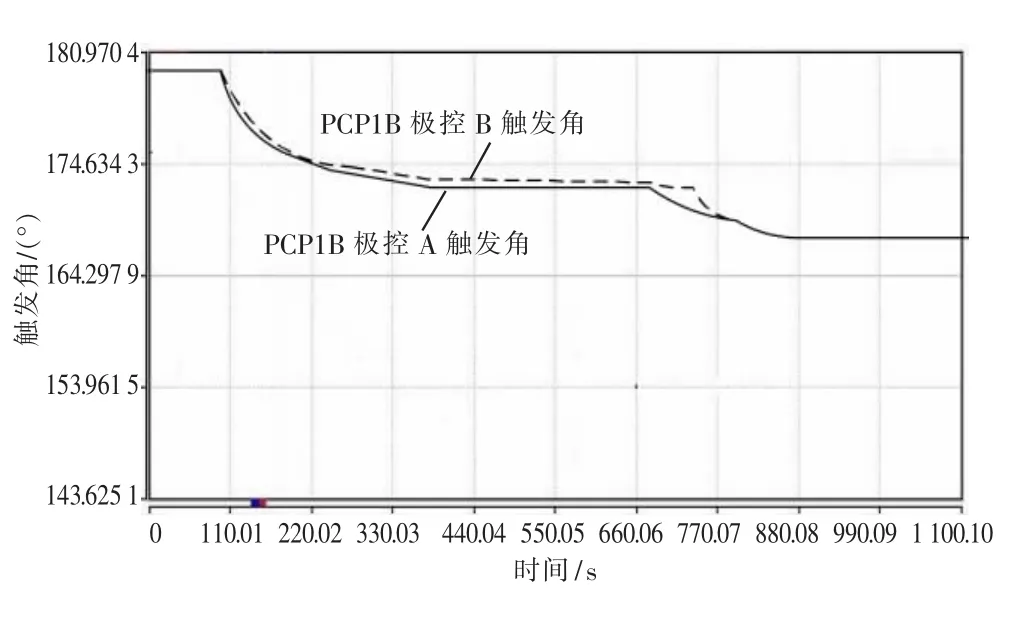

(2)从系统电压测量值小于主系统

如图7 所示,在降压运行时,当从系统电压测量值小于主系统时,运用本文提出的改进型从系统跟踪控制策略后,从系统亦能够达到比较好的跟踪效果。

图6 极控主、从系统输出触发角对比

图7 极控主、从系统输出触发角对比

综上所述,本文提出的改进型换流站从系统跟踪控制策略解决了之前降压运行时会产生从系统与主系统触发角偏差大的告警现象。

5 结语

本文针对许继公司HCM3000 直流控制系统从系统补偿控制策略,发现当系统升、降压操作时会出现“主、从系统触发角偏大”告警,通过分析发现主要是由于补偿控制策略出现补偿力度不够造成的。本文基于原补偿控制策略提出了一种改进型从系统触发角补偿控制策略,在以浙西工程为原型搭建的RTDS 仿真模型上进行仿真验证,分别在从系统测量电压大于主系统测量电压、从系统测量电压小于主系统测量电压2 种工况下,模拟降压运行和升压运行,仿真结果表明本文提出的补偿控制策略能够达到很好的从系统跟从主系统效果。