变电站智能巡检机器人应用提升研究

冯正伟,孟宪华,黄浩林,梁上至,王 韬,梁 慧,靳利光

(国网浙江省电力有限公司检修分公司,杭州 311232)

0 引言

随着国民经济的快速发展,电网规模迅速扩大,新建变电站大量投运以及人力资源日益紧缺,传统的运维检修工作亟待通过技术手段实现减员增效。而工业物联网、人工智能、大数据、云平台等智能化、自动化技术的快速发展,为变电站智能巡检机器人的研究和应用提供了有利条件。

变电站智能巡检机器人的应用推广,实现了变电站传统运维业务的大变革,其通过智能、自主的方式替代人工完成大量重复性、机械性的运维巡检任务,进一步解放了人力资源,为变电站的无人值守提供可靠的技术支撑[1]。本文通过对当前主流智能巡检机器人的关键技术进行详细对比分析,在充分调研变电站智能巡检机器人实际应用情况的基础上,提出相关优化改进措施。

1 智能巡检机器人应用情况

1.1 整体应用情况

变电站智能巡检机器人可通过搭载可见光摄像机、红外热像仪等传感检测设备,利用自主导航、图像识别、红外带电检测、自动充电等智能化、自动化技术,通过自主或遥控模式实现对变电站设备、周围环境的智能巡检[2-5]。

目前,变电站智能巡检机器人可实现变电站内的设备外观巡视、设备红外测温、表计自动抄录、高清图像对比以及气象数据采集等功能,给变电运维工作带来了极大的便利,实现了运维工作的减负增效[6]。但由于自主导航、图像处理、超声波避障等相关技术尚处于发展起步阶段,相关技术的工程应用经验欠缺,导致在现场应用中,智能巡检机器人经常出现因导航定位丢失而脱轨、自主充电失败、表计识别不精确、运行稳定性不高等诸多问题。

1.2 智能巡检机器人导航方式

机器人在未知环境中,要实现智能化需要完成定位、建图、路径规则。因此,导航定位是智能巡检机器人能否完全自主运行的关键,智能巡检机器人导航系统的性能直接决定了其完成巡检任务的质量和效率[5]。变电站智能巡检机器人可采用磁轨导航、激光导航、GPS 导航、视觉导航等方式。由于早期采用磁轨导航方式的智能巡检机器人存在磁轨铺设工作量大、维护成本高、运行路线不灵活、越障高度受限等问题,目前投运的智能巡检机器人已全部采用激光导航,可实现自动路径导航[7]。

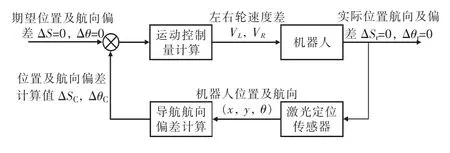

近年来各智能巡检机器人厂家均采用了激光导航方式,该方式利用旋转激光传感器检测环境中的路标,采用SLAM(同时定位与建图)技术获取精确的变电站环境地图,经三角几何计算得到传感器在全局坐标系下的位置和方向,并预先存储环境中所有路标在全局坐标系下的坐标值,机器人导航时定位传感器自动将检测到的路标与存储的路标进行匹配,进而计算得到机器人位置航向信息[8-11]。图1 给出了巡检机器人导航控制原理,其中ΔS,Δθ 分别为期望的位置偏差和航向偏差;分别为实际的位置偏差和航向偏差;ΔSc,Δθc分别为最终计算的位置偏差和航向偏差。

图1 巡检机器人导航控制原理

巡检机器人导航过程中位置及航向偏差如图2 所示。图中旋转激光传感器转动中心与机器人运动中心重合,传感器坐标系中的x 轴与机器人纵轴重合,这样激光定位得到的坐标和方向即为机器人在全局坐标系下的位置(x,y)和航向θ,其中分别为机器人在全局坐标系下的起点坐标、终点坐标和当前坐标,d 为机器人当前位置与停靠位置之间的距离。

图2 巡检机器人位置及航向偏差示意

因此,传感器坐标体系中的路标是激光导航的重要参照物,工程应用中巡检机器人激光地图的制作多以变电站设备架构、支柱、树木等作为路标标识物,一旦路标参考物发生变化,巡检机器人将失去坐标而偏离轨道。 在实际运行过程中,巡检机器人由于参考路标的变化(如树木长高、站内绿化维护等)而脱轨的现象时有发生。

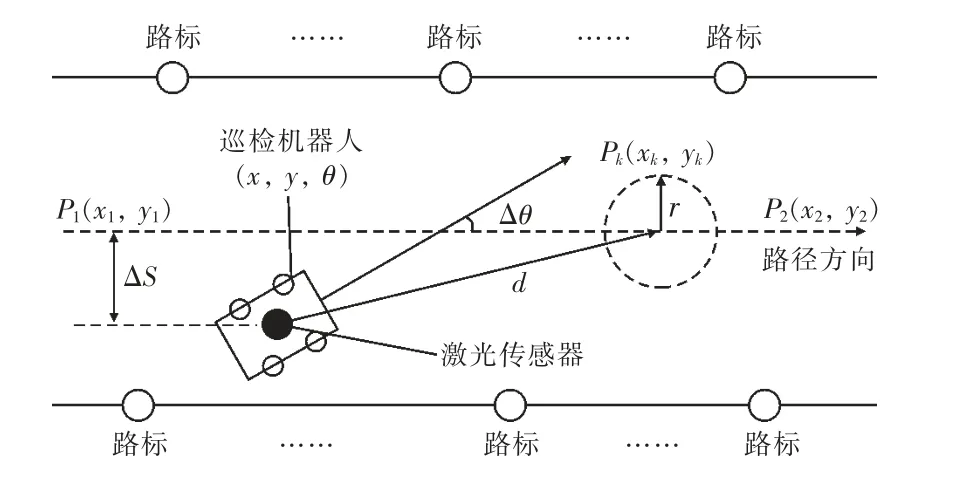

1.3 巡检机器人转向问题

巡检机器人运动过程中的转向方式主要有三种:第一种是机器人配置8 个驱动电机,运动中的转向通过4 个轮的转向电机实现;第二种是机器人配置4 个驱动电机,运动中转向通过左右两边驱动轮的速度差实现原地转向;第三种是机器人由驱动轮和万向轮组成,运动中通过使2 个驱动轮产生速度差实现转向。三种驱动模式优缺点对比详见表1。

表1 巡检机器人转向方式对比

1.4 检修区域设置

采用激光导航方式的巡检机器人受环境参照物的影响较大,为避免设备检修区域的安全围栏影响机器人自主导航运行,在运行维护中会根据检修设备的安措围栏范围在机器人的巡检路径上划定相应的检修屏蔽区域,让机器人在执行巡检任务时自动避开设备检修区。

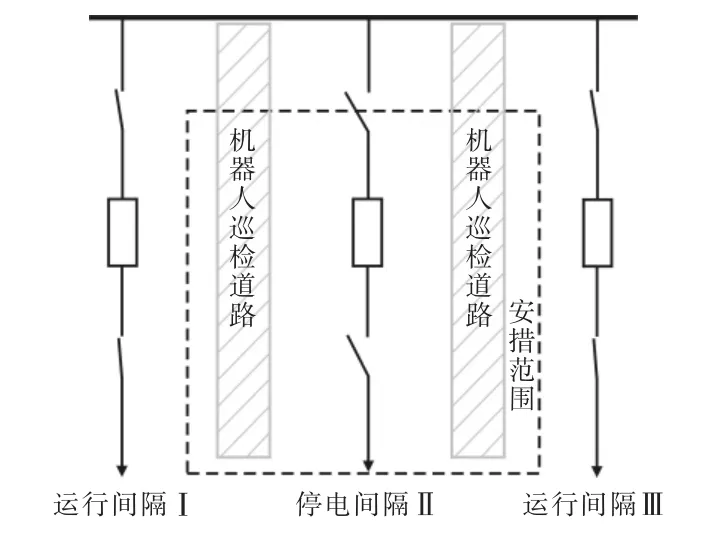

由于现场检修设备的安措围栏位置与机器人监控后台中划定的检修区域范围存在较大误差,目前只能在机器人监控后台中扩大检修区域范围来避免检修区安措围栏对机器人的影响。但采用该方法会导致某个设备间隔检修时,相邻的2~3个间隔设备机器人均无法巡检。如图3 所示,当间隔Ⅱ设备停电检修时,由于安措围栏桩布置得不合理,两条机器人巡检道路均位于安措围栏范围内,从而导致机器人无法巡检运行间隔Ⅰ和Ⅲ的设备。

图3 不合理的安措围栏布置

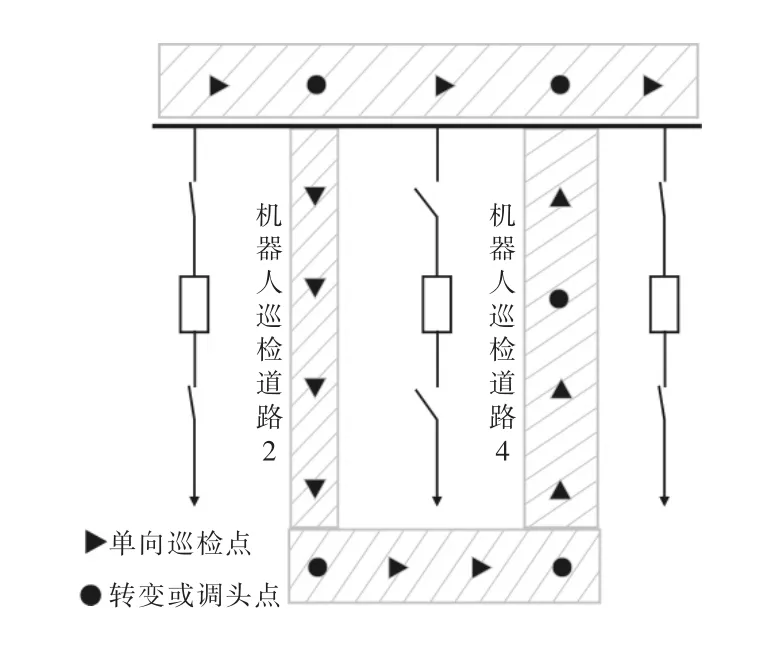

因此,对于新建变电站应加强基建阶段的介入,让变电站安措围栏桩的安装位置与机器人巡检设备路径匹配,尽量减少一个间隔检修时安措围栏对其他间隔机器人巡检的影响。对于已投运变电站,在机器人调试阶段应合理设计机器人巡检点位,避免跨间隔、跨区域巡检其他间隔的设备,较为合理的变电站安措围栏布置如图4 所示。

图4 合理的安措围栏布置

1.5 路径规划

在实际应用中,部分巡检机器人存在路径规划不合理的问题,如实际运行的路径并非全局最优路径或局部最优路径,导致机器人巡检任务不够高效,在电池续航时间内巡检设备减少[12]。

目前,大多数巡检机器人的转弯位置、掉头位置均在巡检地图上设定为固定点。考虑机器人在较窄的道路上转弯或掉头时易发生跌落,对于宽度较窄的道路一般均不设置转弯或掉头巡检点。但当这些没有设置掉头或转弯点位的巡检路径上出现异物阻挡时,巡检机器人会停留在原地不动直至电量耗光,而不能智能地倒退或绕开障碍物继续前行。如图5 所示,当机器人巡检道路2 上遇到障碍物阻挡时,巡检机器人会触发超声波停障功能,立即停止前行。而该道路上的巡检点位全部为单向巡检点位,机器人遇到障碍物停止后便无法调头或转弯继续前行。因此,针对此类狭窄道路,需优化路径点位设置方式,可设置为双向巡检点,当机器人遇到障碍物停止前进时,可采用机器人倒行的方式避开狭窄道路上的障碍物,直到最近一个转弯点后调转车头继续前进。

图5 巡检机器人的巡检点位示意

1.6 其他相关问题

(1)部分巡检机器人存在硬件质量不过关问题,如机器人运行一段时间后续航时间缩短,轮胎磨损较严重;部分机器人在执行红外测温工作时,由于云台振动导致部分点位出现框图偏移现象。

(2)个别机器人厂家还未使用国网标准化监控系统,未按照国网相关规程进行后台程序开发;或即使采用了标准化监控后台,但实际运行不稳定、程序BUG 较多,导致机器人巡检过程中存在个别点位的图片无法回传至后台、后台巡检报表误告警、后台系统中“自定义任务”功能不完善等问题。

2 巡检机器人应用优化措施

导航、定位的精度是巡检机器人能否自动、自主可靠运行的关键,当导航出错、定位偏差时巡检机器人将偏离预设路径,从而影响巡检结果或导致抛锚停机。因此,针对目前普遍采用激光导航方式的巡检机器人,在研发设计、现场调试中应考虑相应的优化措施,提高巡检机器人的运行可靠性和巡检稳定性。

2.1 激光传感器的选择

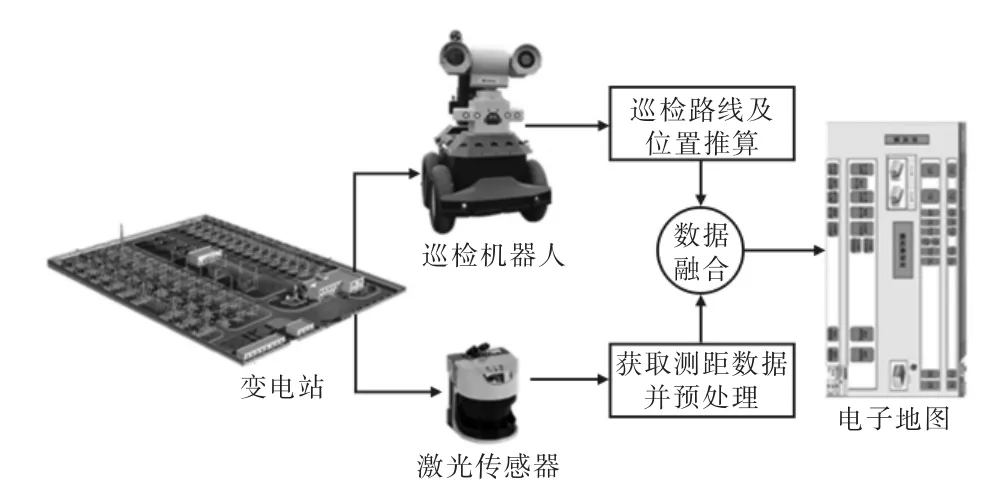

在进行机器人的研发设计时,优先考虑采用3D 激光传感器,减小环境因素对巡检机器人定位精度的影响。激光传感器作为巡检机器人地图创建及定位导航系统的核心设备,主要负责探测机器人周边环境中物体相对于传感器中心的距离,其作用如图6 所示。然而在其与外部环境交互过程中,外部环境中各种因素必然会直接或间接施加于传感器本身,进而影响传感器的实际测距性能[13]。

图6 激光传感器作用

目前,大部分厂家巡检机器人采用2D 激光传感器作为导航设备。用2D 激光传感器进行导航定位时,仅用单线激光扫描一个水平面进行二维定位,获取精密的二维定位数据后,再通过相应算法解算三维激光点云,形成一个完整的三维空间数据。但在机器人实际运动中是无法始终保持激光传感器在同一个水平面上,地面的颠簸、行进的速度、轮胎的磨损、环境的变化都会导致定位失准,使得经算法解析的三维数据混乱。

而采用3D 激光传感器进行导航定位时,在获取水平面二维数据的同时,也会获得垂直方向-30°~+30°左右的数据,从而形成完整的三维空间数据,再通过三维数据的特征点匹配进行定位,最后在三维定位基础上来解算和匹配完整的三维数据。即使当机器人轮胎轻微磨损、环境轻微变化时,通过后台算法进行补偿,可减小对巡检机器人导航定位的影响[14]。

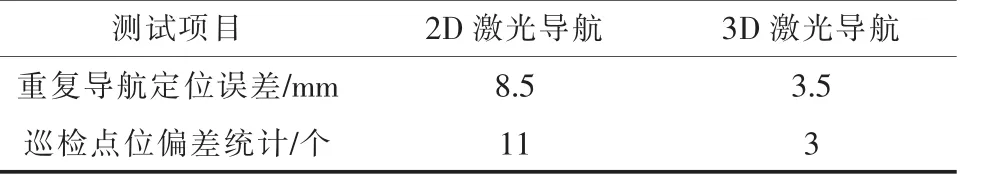

目前已在浙江500 kV 吴宁变电站开展了智能巡检机器人2D 激光导航升级为3D 激光导航的试点应用。进行重复导航定位误差时,重复执行2 项巡视任务3 次,对10 个巡检点检查重复导航定位误差,并算取误差平均值;进行巡检点位偏差统计时,连续10 天按例行巡检计划执行任务,统计10 天内巡检结果中定位偏差大于10 mm的巡检点数量。从整体应用情况来看,3D 激光导航较2D 激光导航具有更高的稳定性、精确性,现场测试及应用跟踪情况如表2 所示。

表2 激光导航稳定性测试

2.2 轮胎的选择

据不完全统计,国网浙江检修分公司服务范围内42 台智能巡检机器人2018 年度的维保消缺记录中,共发生故障消缺70 次,其中由于巡检机器人轮胎及轮毂问题导致的定位失败、巡检脱轨多达13 起,占总故障次数的18.6%,详细统计数据如表3 所示。

表3 巡检机器人故障原因统计

因此,在进行巡检机器人硬件选型时,应充分考虑轮胎故障对机器人导航定位的影响,尽量选择镂空实心轮胎,避免选择充气轮胎。若采用充气轮胎,一旦巡检机器人的轮胎气压发生变化,将直接导致机器人行进过程因定位偏差而出轨。采用实心轮胎后,也应视巡检机器人轮胎磨损程度定期更换,避免由于轮胎磨损导致的定位偏移、自主充电失败、脱轨跌落等故障。

2.3 驱动方式的选择

通过对比已有巡检机器人的几种驱动方式,结合现场运行情况可以看出,采用四轮四驱方式的巡检机器人在原地转向过程中对轮胎的磨损特别严重,会直接导致巡检机器人出现定位偏移而脱轨。图7 为变电站现场采用四轮四驱模式的巡检机器人轮胎磨损案例,可见其轮胎磨损已非常严重。

图7 四轮四驱方式巡检机器人轮胎磨损情况

因此,在进行巡检机器人设计时,应尽量采用四轮八驱的方式,优化动力学控制模型,提升巡检机器人在复杂路况下的运动控制性能,解决巡检机器人运动控制系统的鲁棒性和舒适性问题,减少机器人在转弯或原地调头过程中轮胎与地面的摩擦,减缓机器人轮胎的磨损速度,提高机器人的可靠运行时间。

2.4 激光建图注意事项

巡检机器人的地图数据由一系列激光路标组成,每个路标又包含了其在加入地图时的全局坐标系位置以及预处理后的激光测距数据。如图8所示,巡检电子地图的建立与路标参数息息相关,路标的位置数据是整个电子地图的基础[15]。

因此,在巡检机器人的激光建图过程中,路标参考物的选择显得尤为重要。机器人的巡检路径规划应尽量选择设备构架、支柱、房屋等位置固定、外观不易变化的物体作为参考路标,应避免选择树木、植被等外观形状易发生变化的物体作为参考物。

图8 创建巡检电子地图

2.5 数据传输的安全性

目前,各变电站的巡检机器人监控系统后台与移动的巡检机器人之间通过自建的无线网桥基站实现巡检数据的无线传输,而机器人使用的无线网络属于私有无线WIFI 网络,不满足电力系统内网数据接入的安全要求。因此,巡检机器人系统一直作为独立系统存在,机器人红外测温、表计识别等数据无法直接接入PMS(生产管理系统),无法实现数据的互通与共享。

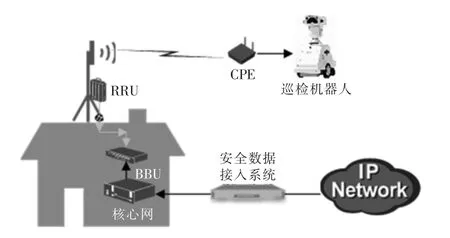

国网公司电力无线专网的建设为巡检机器人数据接入生产信息内网创造了条件。巡检机器人可通过加密芯片经1.8G 电力无线专网传输数据,机器人监控后台数据经过安全数据平台后接入生产信息内网交换机。目前,浙江500 kV 涌潮变电站的智能巡检机器人已加装南瑞CPE(客户终端设备)安全加密模块,通过变电站1.8G 基站的RRU(遥控射频单元)收发信号,经BBU(基带处理单元)将信号调制解调后,通过安全数据接入平台接入电力信息内网,彻底解决了巡检机器人以往通过自建WIFI 传输数据带来的安全性问题。巡检机器人具体接入内网方案如图9 所示。

3 高级应用

3.1 巡检机器人与VR 技术结合

图9 巡检机器人接入内网方案

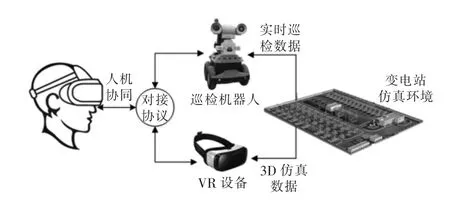

研究变电站智能巡检机器人与VR(虚拟现实)仿真技术的融合协同,通过建立高精度的变电站可视化三维仿真模型,利用VR 技术实现变电站的情景模拟,并在高精度的变电站三维仿真场景中置入模拟的巡检机器人,详见图10。当无人值守变电站中发生设备异常时,便可通过VR 设备直接快速遥控巡检机器人第一时间赶赴现场检查确认。通过将变电站三维仿真环境中集成设备实时数据和机器人现场采集数据进行叠加处理与分析,使运维人员能够更加精准、实时、真实、沉浸式地监测变电站状态和进行事故异常处置,达到真正人机协同工作的目的,大大提升无人值守变电站的事故应急响应速度。

图10 巡检机器人与VR 仿真结合

3.2 巡检机器人与SCADA 系统联动

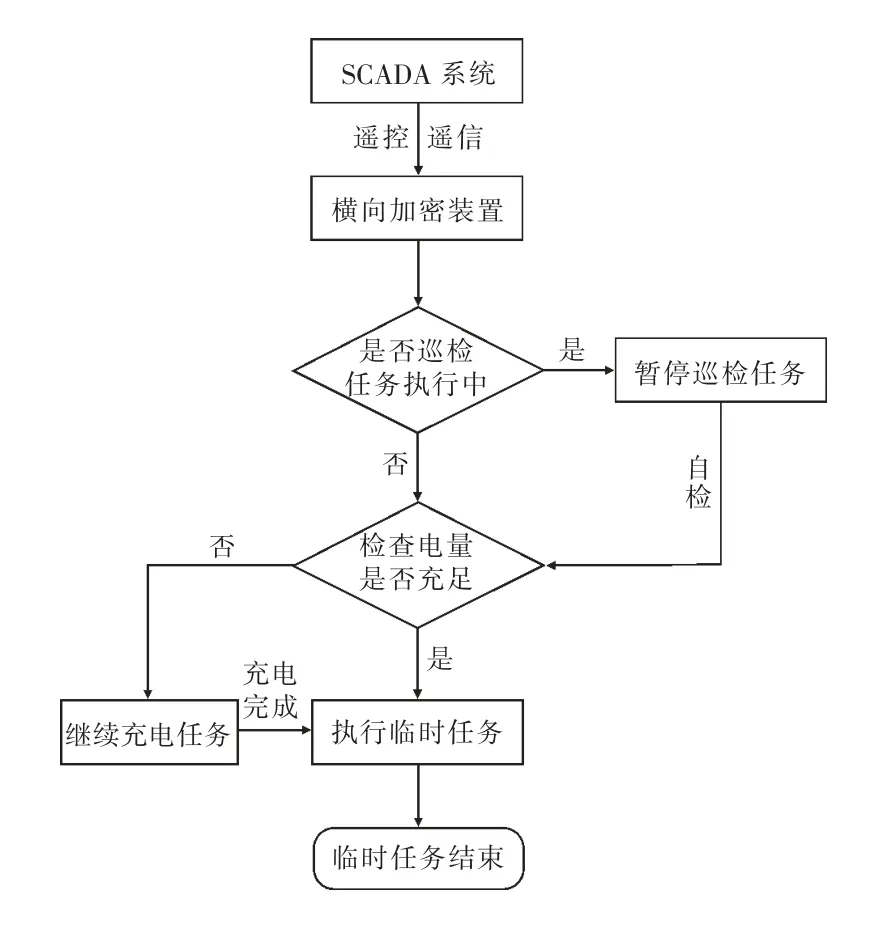

智能巡检机器人与变电站SCADA(监控与数据采集)系统之间,可采用DL/T 860 协议进行数据通信,中间设置横向加密装置进行安全隔离,以满足电网数据传输的安全要求。通过巡检机器人与变电站SCADA 系统的联动配合,实现一次设备遥控操作前后状态的自动校验以及重要遥信告警信号的状态确认。当无人值守变电站SCADA系统发生断路器SF6压力告警、油压低告警等重要遥信告警时,巡检机器人可立即启动对应的临时巡检任务,自动完成相应告警信息的现场检查,并将检查结果以图片和报告形式上传远端后台,为运维人员的应急处置提供可靠判据。巡检机器人与SCADA 系统的联动流程如图11 所示。

图11 巡机器人与SCADA 系统联动流程

3.3 巡检机器人与PMS 融合

巡检机器人采用电力无线专网后,已满足电网信息安全的要求,可通过SDK(软件开发工具包)对接协议或API(应用程序接口)将巡检机器人与PMS 进行无缝对接。机器人的巡检结果待人工确认正确性后,以固定格式或标准字段自动回传至PMS 系统,实现巡检结果的自动填报,减轻运维人员的工作量。

4 结语

随着人工智能技术的发展应用,机器人替代人工已成为电网发展的必然趋势,机器人将成为未来电网发展中不可或缺的角色。但现阶段变电站智能巡检机器人在实际应用中还存在各种软、硬件方面的问题,通过在实际应用中不断总结、摸索,对智能巡检机器人的导航方式、定位精度、路径规划算法、硬件设计等方面进行优化、改进,提升巡检机器人在复杂环境下的自适应能力,提高其自主运行过程中的稳定性、可靠性、精确性,为变电站的智能化运维提供可靠的技术手段。