双光纤自聚焦透镜组件设计及光路仿真

湛 赞,严 楠,李朝振,程 俊,高广泽,曾雅琴,宋乾强

(1.北京理工大学爆炸科学与技术国家重点实验室, 北京 100081;2.中国科学院国家天文台, 北京 100101;3.兵器装备研究院, 北京 102202;4.北京宇航系统工程研究所, 北京 100076)

随着战场电磁环境不断恶化,常规的金属桥丝电火工品越来越显露出其弊端,造成了大量的意外发火事故[1]。激光火工品由于使用光纤代替导线实现含能材料与电系统的隔离,能从根本上解决火工品电磁干扰问题[2]。因此,激光点火与起爆技术成为重点研究方向,美军标MIL-STD-1901[3]中将激光直列式点火系统推荐用于火箭弹和导弹等点火系统。激光火工品光路中可能存在光路连接件的插入损耗、光学器件质量散差、光纤折断、弯曲、端面污染、划痕或烧蚀等各种问题,造成光路损耗增大,降低了发火可靠性。为此,需要在系统点火作用之前对光路健康状况进行检测。传统的检测方法是将测试仪器接入到系统中分段测量,必须拆卸光纤连接器。因此,许多研究学者提出光路在线自检方法(built-in-test,BIT),这种方法能在激光点火系统不受任何损坏条件下检测从激光源到激光换能元接收光信号的状态。根据检测光纤和点火光纤是否为同一根光纤可将系统分为单光纤BIT系统[4-5]和双光纤BIT系统[6-8]。Ensign-Bickford 航空公司Barglowski等[4]采用光耦合器对反射回的检测激光进行分束建立了单光纤BIT系统。祝明水等[5]采用光环形器对检测激光进行提取,能够判断光路通断情况。周浩等[6]通过药剂表面对检测激光的漫反射进行检测,检测激光接收率为1.30×10-5~4.32×10-5。曾雅琴等[7]采用厚度0.6 mm光窗镀上双向色膜设计了光窗式激光火工品,检测激光接收率提高到6%,但光窗会增大点火激光光斑大小,降低了激光功率密度。曹军胜[8]采用两个1/4P的自聚焦透镜设计了激光起爆器的光学窗口,输出光斑大小和光纤芯径保持一致,防止了光束的发散,但未给出具体性能指标。

目前国内外关于激光点火系统光路检测方式取得了丰富的成果,但针对激光点火系统光路能量传递机理研究较少,对光路能量损失的来源不够清楚,无法从理论上确定在正常光路下损耗的大小,从而无法确定正常损耗和故障损耗之间的差别,影响了对光路故障的判断。此外,光路检测结果存在检测激光接收率较低的问题。基于此,本文研究拟用ZEMAX光学仿真改进原有的自聚焦激光火工品结构,设计了双光纤自聚焦透镜组件,该结构提高了检测激光接收率,对激光点火系统光路检测技术具有重要意义。

1 基于ZEMAX软件的双光纤自聚焦透镜组件设计

ZEMAX是一款综合性光学设计软件,国内有研究人员利用ZEMAX光学软件仿真激光在多模光纤[9]与自聚焦透镜[10]中的传输特性,仿真结果与试验测量的结果基本一致。ZEMAX软件按照功能不同分为序列模式和非序列模式,其中序列模式可以通过设置优化函数(MeritFunction)实现对透镜参数的优化,而非序列模式则可以通过设置探测器(Detector)对光路各部分能量传输情况进行测试。本研究采用ZEMAX软件序列模式优化功能实现双光纤自聚焦透镜组件光斑聚焦效果,采用非序列模式对系统光路能量损失来源进行研究。

1.1 双光纤自聚焦透镜组件优化设计

北京理工大学的程俊[11]通过光线理论计算发现,使用两个1/4P自聚焦透镜,可以先将发散光线准直后再聚焦;且使用大直径自聚焦透镜作为输入端,小直径自聚焦透镜作为输出端,台阶式结构动态密封性能较好,同时可以实现对输入光斑的缩放。为防止自聚焦透镜相互接触造成镀膜的脱落,以及防止端面的磨损,两个自聚焦透镜之间需设置一定的间隙。自聚焦透镜之间的封接,可以采用真空封接或普通封接,由于空气折射率和真空折射率相同,对光束折射效果相同,故从节省成本考虑采用普通封接的方式。为避免两个自聚焦透镜之间的间隙影响光束聚焦效果,故采用序列模式优化函数的功能对第二自聚焦透镜的聚焦光路进行优化。

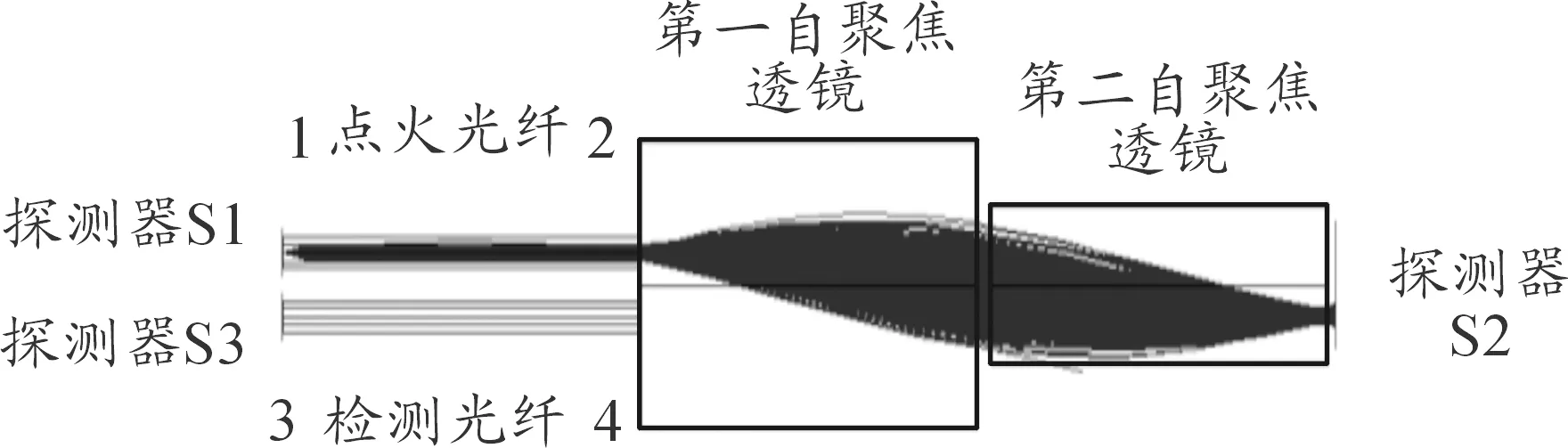

自聚焦透镜的直径一般有1 mm和1.8 mm两种,为实现对输入光斑的缩放,采用1.8 mm直径的自聚焦透镜作为第一自聚焦透镜,1 mm直径的自聚焦透镜作为第二自聚焦透镜。设置第一自聚焦透镜节距为1/4P,直径为1.8 mm,第二自聚焦透镜的长度设置为变量,直径为1 mm。建立优化函数使光束聚焦在第二自聚焦透镜后端面0.1 mm处。点击Optimization进行优化,优化后第二自聚焦透镜节距为0.22P,光线轨迹如图1所示。

图1 自聚焦透镜光线轨迹

根据仿真优化结果设计双光纤自聚焦透镜组件。双光纤自聚焦透镜组件选择Φ1.8 mm和Φ1 mm组合的双自聚焦透镜。将Φ1.8 mm的1/4P的透镜作为输入端,Φ1 mm的0.22P的透镜作为输出端。从自聚焦透镜光路传输原理可知,检测激光通过1/4P的自聚焦透镜后端面反射后的光斑,始终与入射光斑沿自聚焦透镜中心轴呈中心对称。因此,检测光纤也应与点火光纤沿第一自聚焦透镜的中心轴呈中心对称,以提高检测激光的接收率。为降低光纤与自聚焦透镜的连接损耗,将点火光纤与检测光纤沿光纤包层外壁紧贴着并列放置,并与自聚焦透镜耦合进毛细玻璃管中,这样可以有效降低由于装配公差带来的传能损耗。

将第一自聚焦透镜的前后端面作为第一、第二端面,第二自聚焦透镜的前后端面作为第三、第四端面,在第一、三、四个端面镀增透膜,在自聚焦透镜的第二个端面镀双向色膜,要求对808 nm激光增透,透过率≥99%,对650 nm激光反射,反射率≥99%,这样更多的检测光进入检测光纤来判断光路的“健康”状态。

为提高该双光纤自聚焦透镜组件的适用性,将毛细玻璃管封装成为FC型光纤连接头。设计加工好的双光纤自聚焦透镜组件实物如图2、其结构示意图如图3。该结构可以与激光火工品通过FC螺纹进行连接,具有很好的适用性,可以广泛应用于不同结构的激光火工品。

图2 双光纤自聚焦透镜组件实物图

图3 双光纤自聚焦透镜组件结构示意图

1.2 双光纤自聚焦透镜组件光能传输性能研究

为研究双光纤自聚焦透镜组件对点火激光的传输效率和对检测激光的接收率,利用ZEMAX非序列模式对其光能传输过程进行仿真[12]。自聚焦透镜参数与上文一致,并通过ZEMAX的镀膜(coatings)功能在第一、三、四端面添加对650 nm和808 nm激光全透过膜层,在第二端面添加对650 nm激光全反射、对808 nm激光全透射的双向色膜。双光纤选择芯径为Φ105/125 μm的阶跃多模光纤,纤芯材料为F_SILICA,包层材料为CAF2,两根光纤以自聚焦透镜的中轴对称放置。为提高图片的显示效果,将点火光纤和检测光纤之间的距离拉开显示,实际仿真时点火光纤和检测光纤为沿着光纤包层外壁紧贴着并列放置。

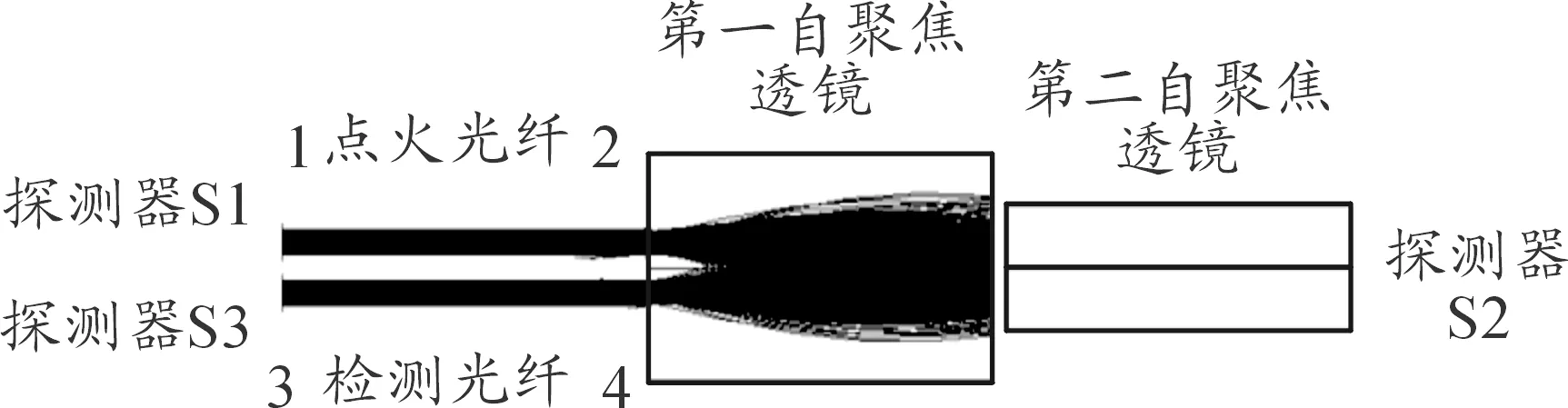

为得到点火激光的传输效率,设置点火激光波长为808 nm,激光功率为1 W。模拟出双光纤自聚焦透镜组件模型及点火激光传输光线轨迹如图4所示。图4中黑色部分为激光的光线轨迹,透镜中激光呈正弦曲线传播。左侧的1/4P的自聚焦透镜将光纤传输来的发散光束进行准直,右侧的0.22P自聚焦透镜对准直光束进行聚焦。在点火光纤前端面设置探测片S1,在第二个透镜的右端面0.1 mm焦距上设置探测片S2,探测片S1功率为1 W,探测片S2功率为0.93 W,故点火激光传输效率为93%。

图4 点火激光的光线轨迹

为得到检测光纤对波长为650 nm光的接收率情况,设置650 nm检测激光入射功率为1 mW,在检测光纤前端面加一个探测片S3,模拟结果如图5所示。结果表明检测激光经过1/4P自聚焦透镜反射后大部分返回检测光纤,探测片S1功率为1 mW,探测片S3功率为0.87 mW,故检测激光接收率为87%。

图5 检测激光的光线轨迹

分析仿真结果中能量损失来源。由于自聚焦透镜端面镀上双向色膜和增透膜,因此传输损耗主要由光纤端面的菲涅尔反射带来的。按照菲涅尔定理[13],光在两种折射率不同的介质的交界面处会发生菲涅尔反射,大小由两种介质的折射率决定,即:

(1)

式(1)中,χ为菲涅尔反射的反射率;n1、n2分别为两种介质的折射率。点火激光传输效率为η点火,检测激光接收率为η检测。激光从光纤输出后进入空气,光纤纤芯F_SILICA的折射率为1.458 5,空气的折射率为1,代入式(1),计算得空气-光纤界面的反射率χ1为3.48%。

对于点火激光,其经过的空气-光纤界面有两个,如图4中的1、2界面,即点火光纤的前后端面,忽视界面的二次反射,则点火激光传输效率为:

η点火=(1-χ1)2=93.16%

对于检测激光,其经过的空气-光纤界面有四个,如图5中的1、2、3、4界面,即点火光纤和检测光纤的前后端面,忽视界面的二次反射,则检测激光接收率为:

η检测=(1-χ1)4=86.78%

从上文计算可以看出,对于点火激光传输效率,仿真值和理论值差别为0.16%,而对于检测激光接收率,仿真值和理论值差别为0.22%。通过理论计算和仿真结果对比发现,对检测光路和点火光路传输效率测试结果基本一致,验证了仿真结果的正确性。从结果可得,在正常光路情况下,双光纤自聚焦透镜组件的损耗主要来自于不同界面的菲涅尔反射。

2 双光纤自聚焦透镜组件性能测试试验

对加工好的双光纤自聚焦透镜组件性能进行测试。为此,建立双光纤BIT系统试验测试平台。

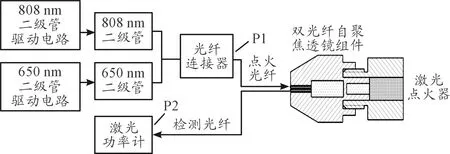

双光纤BIT系统包括点火控制单元、光能传输单元、激光换能元三部分。其中点火控制单元包括高功率点火激光二极管(点火LD)、低功率检测激光二极管(检测LD)、激光二极管驱动电源三部分;光路传输部分包括光纤与光纤连接器两部分;激光换能元包括双光纤自聚焦透镜组件和激光点火器两部分。双光纤BIT系统原理图如图6。其中,点火激光和检测激光波长不同。当系统检测时,激光器尾纤输出功率较小的检测激光,检测激光通过点火光纤传输至双光纤自聚焦透镜组件,通过双光纤自聚焦透镜组件上双向色膜的反射进入检测光纤中,并通过激光功率计测试检测激光功率大小。根据激光功率计测得的检测激光强弱,可以计算出系统的传输效率,从而判断光路的完整情况。

图6 双光纤BIT系统原理图

2.1 点火控制单元

点火激光的选择依据:一是点火装药对激光波长的特征感度,二是激光功率裕度。本文研究选择了808 nm波长半导体激光器,最大输出2 W,对激光火工品具备较大的能量裕度(按阈值功率0.2 W计算)。

AIAA-S-113-2016[14]要求点火激光和检测激光波长不相同,其中输出的检测光不超过含能材料不发火能量的1/100,到达含能材料的检测光大小应不超过不发火能量的1/104。考虑到反射膜对波长选择性能指标,点火激光波长与检测激光波长区别应在100 nm以上,本研究选用检测激光的波长为650 nm,选择检测激光输出功率为0~2 mW。

2.2 光能传输单元

光纤:本系统设计选用多模阶跃石英光纤,光纤芯径Ф105/125 μm,数值孔径0.22,光纤输出端为FC/PC连接器,螺纹连接。

光纤连接器:本系统选用的是多模、FC/PC 型光纤连接器,螺纹连接方式,便于光纤连接操作。

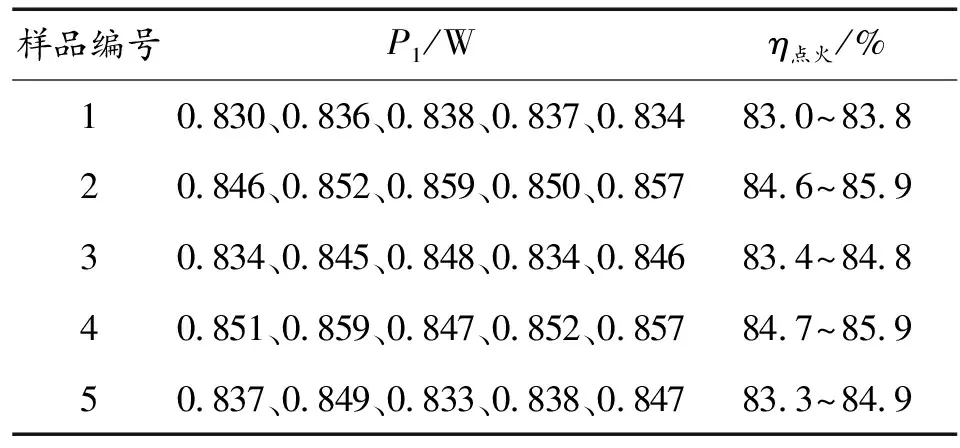

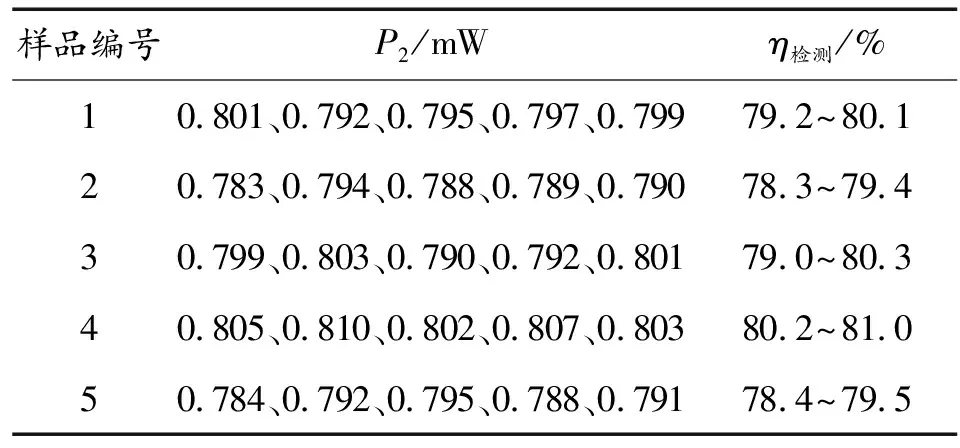

按照图6双光纤BIT系统原理图建立试验测试平台,采用激光功率计测试双光纤自聚焦透镜组件输出点火激光功率大小。对808 nm点火激光传输效率η点火进行测试,调整点火激光输出功率使尾纤输出功率为1 W,然后通过激光功率计测量双光纤自聚焦透镜组件输出端面的功率P1。对650 nm检测激光接收率η检测进行测试,调整检测激光输出功率使尾纤输出功率为1 mW,然后通过激光功率计测量检测光纤输出功率P2。选取5发样品,每个样品测试5次,试验结果如表1、表2所示。

从表1、表2可以看出,5个不同的双光纤自聚焦透镜组件点火激光传输效率在83.0%~85.9%,检测激光传输效率在78.4%~81.0%。重复测量有一定误差,最大差别为1.6%。仿真得到的点火激光传输效率和检测激光接收率均大于试验测试值,差别在10%以内,证明了仿真结果的正确性。

表1 双光纤自聚焦透镜组件点火激光传输效率测试

表2 双光纤自聚焦透镜组件检测激光接收率测试

由于仿真和理论计算得到的点火激光传输效率和检测激光接收率均是在完全正常光路下纯理论计算结果,而实际光路有很多不同的故障,会影响到光能传输。如光纤断面污染、自聚焦透镜的污染、自聚焦透镜之间的装配偏差、双光纤与自聚焦透镜的装配偏差等均会影响到点火激光和检测激光的光能传输。因此,理论和仿真值均大于试验测试值。

3 结论

1) 通过理论和仿真计算确定了正常光路下双光纤自聚焦透镜组件能量损耗来源为不同界面的菲涅尔反射;

2) 双光纤自聚焦透镜组件对检测激光接收率在78.4%~81.0%,远远大于公开报道的文献,降低了检测激光反射信号提取的难度,提高了检测激光的信噪比;

3) 双光纤自聚焦透镜组件对点火激光的传输效率在83.0%~85.9%,满足对点火激光功率的需求;

4) 仿真得到双光纤自聚焦透镜组件的能量损耗和试验测试结果误差在10%以内,验证了仿真结果的正确性。