深海油气增压系统发展现状与展望

刘 鹏,王旺球,陈刚强,王大鹏,2

(1.中船重工第七一三研究所,郑州 450000;2.哈尔滨工程大学,哈尔滨 150001)

0 引言

深海洋底资源丰富,将成为人类未来的重要能源基地[1]。目前世界深海油气探明储量已探明储量达500×10 bbl油气当量,占海洋油气资源的65%以上[2]。虽然深海蕴藏资源丰富,但由于深海高压、低温、难以维护的恶劣环境,其开发面临巨大的挑战。对于深水开采,传统开采平台的造价会随水深的增加而急剧增长,以至增加到在经济上不可行[3]。为了降低深海油气的开发成本,各国纷纷将目光转向性价比更高、更为先进的水下生产系统。

在国内,中海油和加拿大赫斯基能源公司协作开发南海超千米水深的荔湾3-1气田,于2014年投入深海天然气生产[4]。在国外,海工研制与建设能力全球领先的美国和挪威等欧美发达国家早在上世纪80年代已经实施深海气田的开采[5]。深海油气的开采起初依靠海底井口高压克服重力和摩擦阻力,使油气经过远距离回输管道登海上油气处理平台。但随着深海油气的开采,海底井口压力逐年降低,油气采收率下降造成井口提前废弃。以荔湾3-1深海气田为例,深水海管登平台压力在开采的第4年(2018年)就由7.6 MPaA降为2.6 MPaA[6],极大降低了油田采收率。为了解决此问题,挪威 Kjell Olav Stinessen从1985年提出了海底油气增压系统想法并引起了广泛关注,其极其可观的预期收益使多个知名海工公司、研究机构、相关供应商投入到海底油气增压系统相关工程上来[7]。

截止目前,已有多个深海油气增压项目落地或在研,这些项目多数集中在挪威北海的大型深海气田,本文总结了当前3个主要的深海油气增压项目,并依托2015年建成的Åsgard深海油气增压项目对该技术进行详细介绍。

1 国外主要深海油气增压项目

目前国外主要的3个深海油气增压项目主要集中在挪威北海,分别为 Åsgard、Ormen Lange和Gullfaks深海油气增压项目。其中Åsgard和Ormen Lange深海油气增压项目利用先气液分离再进行海底增压的技术,Gullfaks深海油气项目采用更先进的多相泵进行海底增压技术,即在海底增压前不进行气液分离。深海油气增压项目耗资巨大,但效果和收益非常可观。以Åsgard深海油气增压项目为例,挪威国家石油公司共投入资金190亿挪威克朗(约合22.74亿美元),从2005年开始研究,技术可行性论证到投入使用共耗时10年。已经建成的增压系统可对52个海底井口进行增压服务,受益于该油气增压系统的两大海底油气开采场Midgard和Mikkel,油气产率分别由67%和59%提高至87%和84%,使Åsgard油田延寿至少15年。至2032年,总增产量预计达2.78亿桶当量原油,按目前(2017年12月)国际原油价格57.74美元/桶计算,总价值约160.52亿美元,图1为Åsgard深海气田增压系统增产示意图。

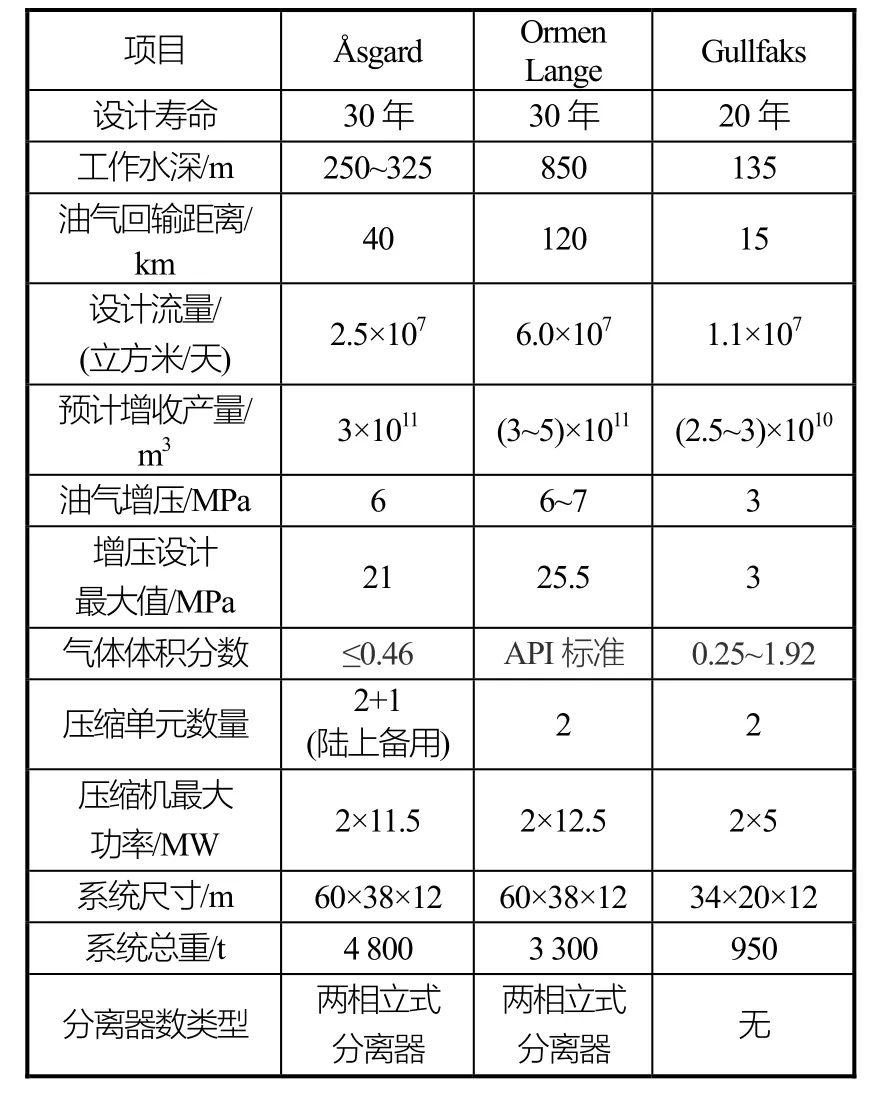

Åsgard目前已投入使用,Ormen Lange和Gullfaks深海压缩系统目前尚处于研制阶段。全球主要深海油气增压系统设计参数如表1所示。

表1 全球主要深海油气增压系统工程设计参数

Ormen Lange项目和Åsgard项目增压原理相同,但前者设计增压值更大,油气回输距离为 120 km的超远距离输送,设计流量也为后者的 2.4倍。Gullfaks深海压缩系统设计参数较Ormen Lange和Åsgard项目低,但是采用了海底多相流增压,简化了系统结构,将压缩系统的体积降低了4倍~5倍。由于大功率深海电机的研制瓶颈,3个项目均采用2个并列的压缩单元进行增压,以达到需求的增压至和日流量。Åsgard项目由于没有前车之鉴,在陆上额外配置1台备用压缩机,缩小系统工程出现风险的概率,目前该项目已成为深海油气增压的典范工程[8]。

2 Åsgard 深海油气增压系统工程

2.1 系统工程组成及工作原理

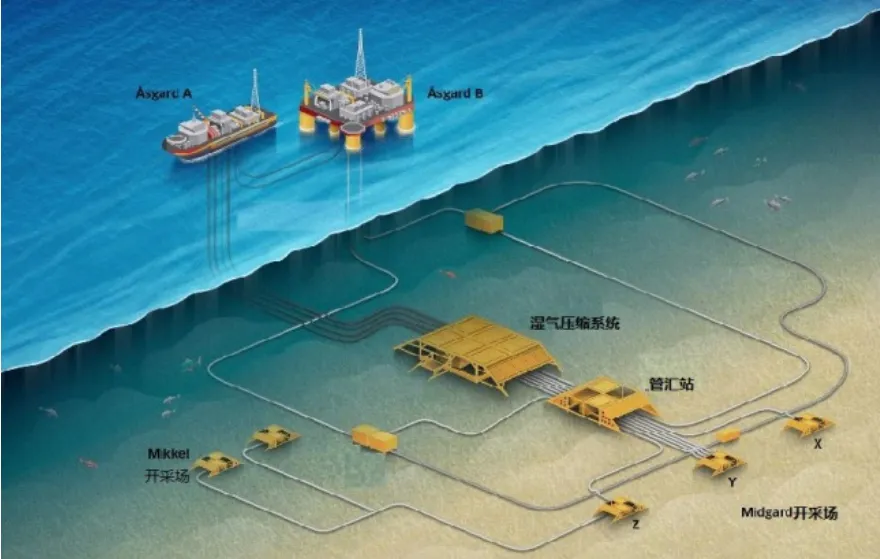

Åsgard深海压缩系统已于2015年9月正式投入使用,是世界上第一个全尺寸深海油气压缩系统工程,项目研制经验具有重要的借鉴意义。Åsgard深海油气压缩系统工程主要包括5大部分:1)深海油气压缩系统;2)海上作业补给船Åsgard A;3)半浮式海上油气处理平台 Åsgard B;4)液化气运输存储船Asgard C;5)远距离回接海底管道。图2为系统工程组成示意图。

深海油气经过Asgard油田Midgard和Mikkel两个采油场采出后,经过海底管道传输至管汇系统,管汇系统根据2个并列压缩单元的工作状态将原始油气进行分配。压缩系统将管汇系统输入的油气进行增压,通过海底管道将油气回输至 45 km外的Asgard B半浮式油气处理平台作进一步处理,最终由液化气运输存储船 Asgard C输送至陆上油气处理终端。

图2 挪威Asgard深海远距离回接系统示意图

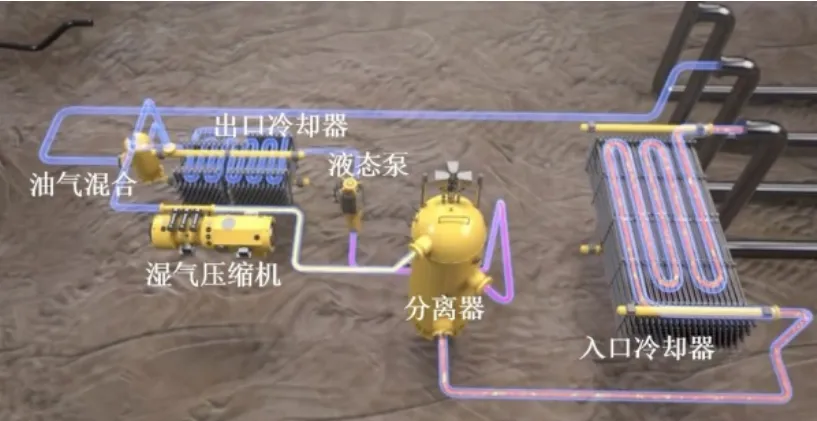

2.2 增压系统组成及工作原理

增压系统是 Åsgard深海油气增压系统工程的核心。该系统采用模块化设计,下部为支撑底座,所有模块安装在一个74 m×44 m×24 m(长×宽×高)的钢结构保护框架内,系统利用大型吸力锚在海床上的定位。增压系统内部主要由入口冷却器、分离器、液态泵、湿气压缩机、出口冷却器和油气混合装置共6个部分组成,主要组成部分如图3所示。

图3 增压系统内部主要组成图

在油气进入每个压缩单元之前,油气先要经过冷却器进行冷却。冷却后根据液体和气体密度不同,油气进入分离器进行离心分离,之后气体进入运行功率为11.5 MW的油气压缩机进行增压,液体进入运行功率为500 kW(第一单元)或者350 kW(第二单元)的液态增压泵进行增压。增压后气体通过管道流入输出冷却器进行降温以保护生产线,并在汇流装置内与液态油汇合后进入管汇站,通过远距离传输海底管道输送至45 km外的半浮式油气处理平台进行处理。压缩机和液态泵输出管路后必须接管至输入冷却器前端,并配备控制阀门,以防止输入油气流量降低造成输出高压油气回流,导致压缩机和液体泵的喘振造成严重事故。单个压缩单元工作原理如图4所示。

图4 单个压缩单元工作原理图

2.3 关键技术

2.3.1 MAN RB 45型号11.5 MW深海电机技术

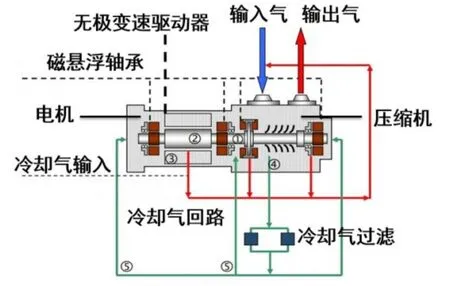

压缩系统总承包商 Aker Solution公司采用MAN RB45型号全密封无极调速深海湿气压缩机,功率最大11.5 MW,转子可达9 175 r/min。采用6级压缩[9]。深海环境下可靠工作20年~30年。湿气压缩机包括大功率电机和压缩机两部分,共用同一个转子,无联轴器,使转子姿态控制降低为7个空间自由度,采用主动磁悬浮轴承进行控制。湿气压缩机采用工艺气进行冷却,尽管之前工艺气已和液体进行分离,但并不完全,冷却气须进入过滤器进行除污,保证压缩系统内部长时间正常运转。压缩机采用特殊的流道设计,电机端压力分配大于压缩机端压力分配,经过滤的干净工艺气,流经电机将杂质吹入压缩机端,部分工艺气作为冷却气经过滤器由电机尾端充入,防止电机内部材料被湿气腐蚀,避免带电离子与电机磁场相互作用,MAN RB45深海电机工作原理如图5所示,结构模型如图6所示。

图5 MAN RB45油气压缩机冷却与气体补偿原理图

图6 MAN RB45深海油气压缩机模型

2.3.2 高精度超高速主动磁悬浮轴承技术

高精度超高速主动磁悬浮轴承功率5 kw,可通过调节7个自由度来控制转子姿态,高频传感器监测频率15 000 Hz,控制器反馈信号频率4 000 Hz,磁路系统经过优化使涡流效应得以最小化。轴承高负载能力最高达30 kN(径向)和80 kN(推力)。轴承材料不含有色金属,增加材质对油气腐蚀的不敏感性,运行过程中可用化学试剂进行洗涤(如乙二醇)。轴承材质加工采用真空压力浸渍(VPI)技术,可用于恶劣环境(例如酸性气体环境)。

高精度超高速主动磁悬浮轴承系统的闭环控制原理如图7所示。转子运行过程中,传感器实时监测转子位置,并将位置信息变为数字信号提交至控制器,控制器经过计算将反馈信号提交至功放,将放大后的控制电流导入执行线圈,对转子位置进行矫正。此外,该轴承系统还配备有状态监测系统,可对转子和轴承的振动、动平衡及温度进行实时监测,磁悬浮轴承的主控制柜不在水下。

图7 7 SKF S2M超高速主动磁悬浮轴承控制原理图

3 展望

Åsgard深海油气压缩系统工程将之前陆上的深海油气转运与处理移至海底,是名副其实的海底油气工厂。但海底增压系统工程的建设在全球范围内刚刚拉开序幕,仍存在大量改进与突破的空间。当前深海油气的压缩正朝着轻量化、多相流增压、更深海域方向发展。

3.1 轻量化

轻量化是指在实现核心功能的情况下进行系统减重,去掉冗余构件以减小模块体积,或将2个模块合为一体以缩减模块数量,最终目的是提高系统部署的灵活性。轻量化可减少设计工作量,降低安装成本和运营成本,提高设备可靠性,以更低的代价进行深海油气增压。

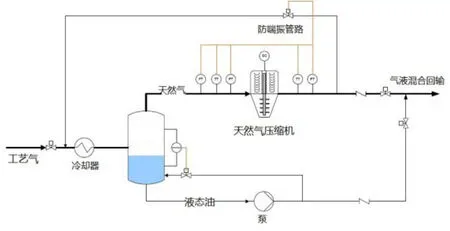

3.2 多相流增压

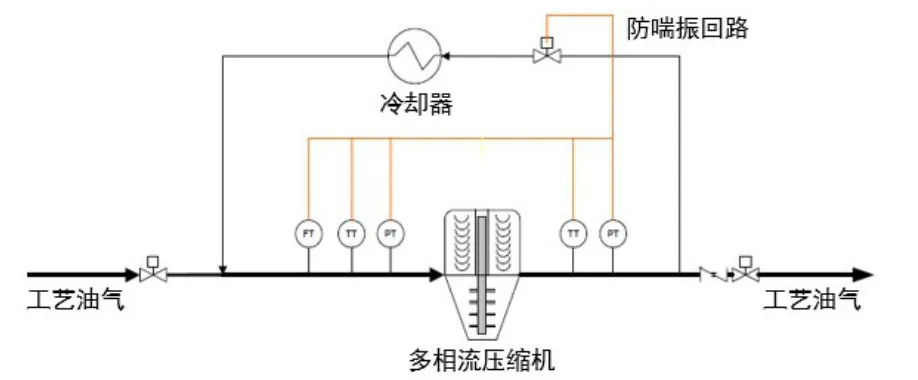

多相流增压是指增压系统利用多相流压缩机直接压缩从采油树输入的原始油气,无需经过分离器进行分离,使结构大幅简化,多相流工作原理如图8所示。目前挪威 Aker Solution海工公司和美国OneSubsea已经开展多相流增压相关工作,后者已研制出可用于深海油气压缩的多相流压缩机,用于中短距离(15 km)的油气增压回输,在远距离油气增压回输领域尚未涉及,后期仍有大量技术改进与突破的空间。

图8 多相流增压原理图

3.3 更深海域

目前挪威北海的三大深海增压项目平均工作深度在900 m水深以内,而1 000 m以下水深有大量油气资源需要开发,比如我国荔湾3-1气田,采油树多在水下1 500 m水深工作,这就迫使深海增压技术向更深的海域发展,使更多的深海油气资源在可开采范围内。

4 结论

随着世界海洋经济的快速发展,国家之间的海洋经济竞争呈现白热化趋势。领先的海洋工程研制和作业技术是世界海洋开发竞争中取得主动权的重要技术支撑,虽然我国近年来科技发展迅速,但很多海洋工程领域的重大共性技术与国外先进水平还有不小差距,比如大功率深海电机技术,超高速磁悬浮轴承技术等。学习和借鉴国外海洋工程先进典范项目的成功经验并结合我国实际国情进行吸收,是我国发展海洋工程尤其是深海工程技术的一条快速通道,在学习借鉴过程中,同时提高自身造血功能,培养海工技术人才,积淀核心技术,才能不断增强我国海洋工程技术发展的后劲,在海洋经济尤其是深海经济对抗中保持优势。