某船燃油辅助驳运系统改进与自控设计

王振强,黄雪平

(中国卫星海上测控部,江苏江阴 214431)

0 引言

某船设计燃油辅助驳运系统主要为了给燃油辅锅炉、焚烧炉、应急发电机等设备的燃油柜供油,保证该设备的正常运行和正常的燃油需要。辅助燃油驳运系统与船舶主燃油驳运系统相互备份,以增加该系统运行的可靠性。

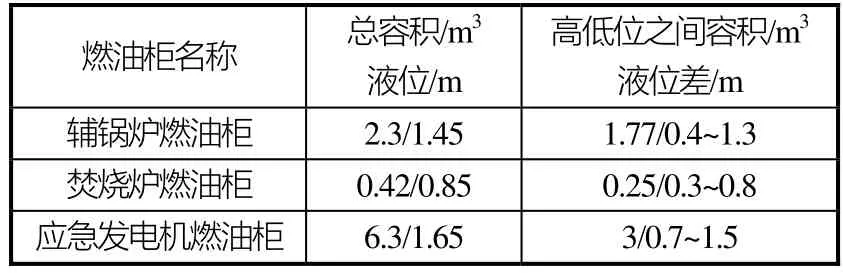

燃油辅助驳运系统的组成包括燃油驳运泵 1台、辅锅炉燃油柜2个、焚烧炉燃油柜1个、应急发电机燃油柜1个以及相关的燃油管系和阀件。由于2个辅锅炉燃油柜可以相互连通使用,增加油柜内部燃油的储存量,所以在本文后续的描述中辅锅炉燃油柜合并为1个。该系统内部的3个燃油柜共用1个燃油驳运泵,燃油辅助驳运系统的组成如图1 所示[1]。

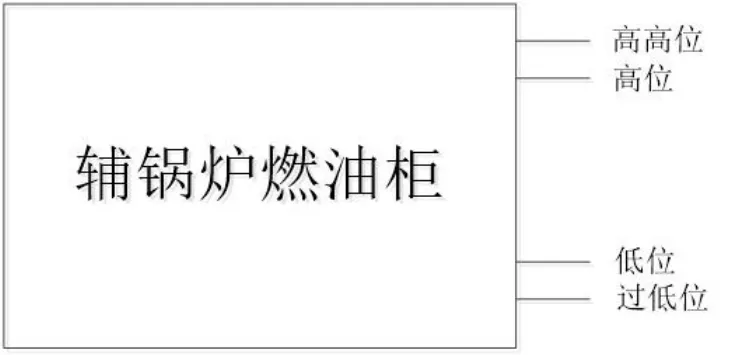

燃油辅助驳运系统功能的实现:当岗位人员巡视发现某一油柜需要加油时,需要打开系统相关的阀件,起动燃油驳运泵,当油柜内部的液位满足要求时,停止驳运泵,关闭相关阀件,燃油系统复位。每一个油柜设有高低位浮球开关,当油柜的液位降低到低位浮球以下时,发出“燃油柜低位”的警报,提醒岗位人员及时给相关油柜补油;当油柜液位高于高位浮球时,发出“燃油柜高位”的警报,提醒岗位人员及时停泵,油柜高低位报警 辅锅炉燃油柜为例,如图2所示。

图1 燃油辅助驳运系统图

图2 燃油柜高低位示意图

1 燃油辅助驳运系统改造的必要性

经过岗位人员长时间的使用之后,该系统在使用的过程中还存在操作管理不方便、有跑冒滴漏的风险隐患等不足的地方[2],具体有以下几个方面。

1.1 泵大柜小不匹配

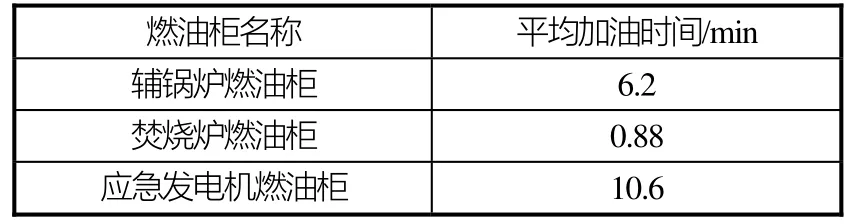

燃油驳运泵的工作参数:流量为22.43 m3/h,压力为0.36 MPa。每个燃油柜的具体容积以及燃油柜高低位之间的容积如表1所示。

表1 燃油柜容积列表

从表1可以看出几个燃油柜的容积普遍偏小,特别是焚烧炉燃油柜只有0.42 m3,驳运泵的工作能力和燃油柜的容积不匹配,油柜加油的速度较快,岗位人员稍不注意或者操作不及时就有跑冒的情况发生。岗位人员对每次加油的时间进行统计,油柜加油的平均时间如表2所示,从表中可以看出,焚烧炉燃油柜只需要不到1 min的时间就可以加满,速度很快,有很大的风险。

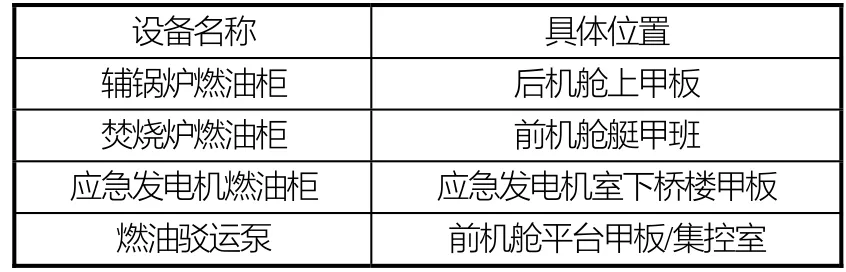

1.2 位置分散,操作不方便

各油柜布置的比较分散,并且每一个油柜距离驳运泵的操控箱距离都比较远,燃油柜和驳运泵的具体位置如表3所示,每次补油都需要2个人同时操作,人力成本较大,采用对讲机进行沟通联系,由于机舱内部阻隔较多,有时对讲机呼叫信号不清楚或者信号干扰,这在操作的过程中增加了跑油的风险。

表2 燃油辅助驳运系统加油时间统计表

表3 燃油柜与驳运泵位置分布

1.3 截止阀关不严,容易串油

该系统泵浦后接各终端设备的单向截止阀需手动开启与关闭,一方面存在着单向截止阀未关闭而导致的驳油时支路间串油的问题,另一方面也存在着阀端面关闭不严的燃油回漏之问题。

2 系统改进方案及自控系统设计

针对燃油辅助驳运系统存在的操作管理不方便和跑油风险等不足的地方,经过查阅相关资料,对系统进行改造,增加自动控制功能。

2.1 系统改造方案

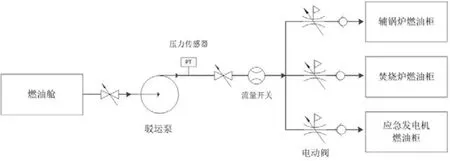

为实现自动驳油的功能,对系统进行改造的地方具体如图3所示[2]。

1)在燃油驳运泵的出口管路增加压力传感器和流量开关,为了监测驳运泵后的压力和流量是否在正常的范围之内;

图3 改造后的燃油辅助驳运系统图

2)在每一个燃油柜进口的管路上增加一个电动阀,保留原来的手动截止阀,为了实现需要补油的燃油柜能够自动开阀关阀,不用人手动操作;

3)每一燃油柜在原来高、低位报警的基础上,增加高高位和过低位2个报警点,如图4所示,以辅锅炉燃油柜为例;

4)在燃油驳运泵的控制箱上增加一个PLC控制模块,采集相应的信号,实现对驳运泵和相关电动阀的自动起停,实现自动驳油功能。

图4 燃油柜报警位置示意图

2.2 系统自控功能的实现

驳运泵控制模式有“手动”和“自动”2种选择,当选择“自动”模式时,驳运泵采用自动控制;选择“手动”模式时,驳运泵只能手动启停。

自动驳油功能的实现:某一油柜低位触发发出报警信号(提醒岗位人员),随即打开相应的电动阀,延时5 s,启动驳运泵;当高位触发时,先停止驳运泵运行,然后关闭燃油柜进口的电动阀;当有2个或者3个油柜油位低时,相应的电动阀打开,并启动驳运泵加油,当某一柜达到高位时,关闭相应的电动阀,直到最后一个柜子触发高位时,关闭相应的电动阀,停止驳运泵。

该系统安保控制的实现主要是依靠泵后的流量开关、压力传感器以及油柜4个液位开关对燃油管系的压力、流量以及燃油柜内的液位进行监测,通过PLC控制模块对监测到的情况进行分析,判断系统是否处于正常的工作状态,当检测到系统工作异常时立即停止驳运泵的运行,关闭电动阀,发出声光报警提醒岗位人员进行检查,确保系统工作安全可靠,具体的安保策略如下。

1)系统若有阀开、泵开的信号,流量开关延时5 s监测不到流量信号,说明系统工作异常,系统则发出报警,停止驳运泵运行。

2)若系统3个电动阀都处于关闭位置,而流量开关检测到有流量信号,则说明系统存在跑油现象,系统则控制驳运泵紧急停止,发出报警信号,检查是否有哪一个电动阀关闭不严。

3)若某一油柜有高高位触发,系统控制驳运泵紧急停止,发出报警信号,说明此时该柜进口阀关闭不严,系统存在漏油现象,提醒岗位人员有针对性地进行检查;当某一油柜有过低位触发时,说明系统没有及时加油,则发出报警信号,提醒岗位人员进行检查。

4)泵后有一个压力传感器,当监测到泵出口的压力较高时,说明系统不畅通,则控制驳运泵紧急停止,发出报警信号。

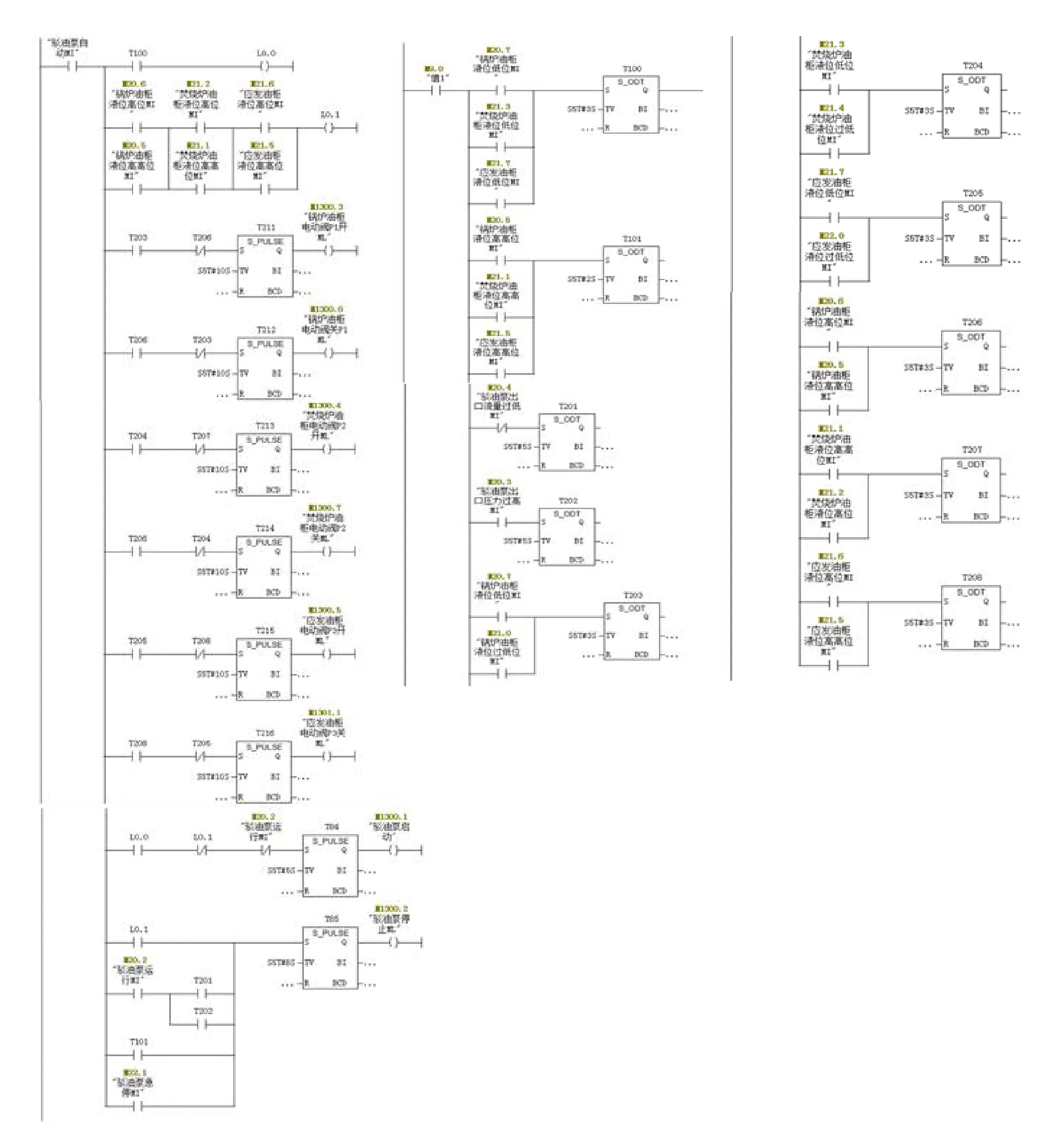

2.3 PL C自控程序设计

根据上述自控系统功能实现的思路编写 PLC自动控制程序[3],如图5和表4所示。

图5 PLC自动控制系统

3 结论

本文针对系统运行时所存在的问题现象,分析其系统内特性的不匹配性,通过增设相应的电控截止阀、流量开关、压力传感器、自控电气系统,引入相应的安保策略,从而实现系统改进及控制改进,实现对系统管路、阀组、泵浦接通状态的自动、可靠与安全管理。本文对于相关性船舶燃油辅助驳运系统的优化设计或改造亦具有较强的可借鉴意义。

表4 报警(控制)点信号列表