增材制造成形工艺及其关键技术研究

陈建刚, 舒林森, 赵知辛, 李建刚

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000; 2.西安交通大学 机械工程学院, 陕西 西安 710049)

增材制造开辟了新产品设计与研发的新思路,以柔性化、智能化设计模式实现了设计思想与产品制造的无缝接轨,促使个性化设计理念快速转变为产品,在航空航天、汽车、医疗等领域广泛应用[1]。

1994年,由武汉市科委、华中科技大学史玉升团队[2]和深圳创新投资集团共同组建的武汉滨湖机电技术产业有限公司,成功开发了薄材叠层快速成形系统样机HRP-I;2012年,由清华大学颜永年教授团队[3]发起成立的集金属增材技术设备与工艺研发、制造及应用于一体的江苏永年激光成形技术有限公司,在选择性激光熔化设备研究、激光熔覆沉积成形系统开发和金属3D打印应用及服务方面,实施了“创新驱动发展战略”,取得突破性的进展;同年,北京增材制造技术研究院有限公司技术带头人王华明教授[4]突破飞机钛合金等高性能金属结构件激光快速成形关键工艺技术及其装备,将“合金超纯净精炼”“定向凝固”“快速凝固”等三大先进高温合金制备技术与“激光快速成形技术”有机融合为一体,提出“超纯净径向微细柱晶梯度组织高性能高温合金涡轮盘”新思路及其激光近净直接成形制造新技术,成功制造出直径达450 mm的超纯净径向微细柱晶梯度组织高性能高温合金涡轮盘件[5];2018年,陕西恒通智能机器有限公司作为教育部快速成型工程中心的产业化实体,以西安交大先进制造技术研究所为技术支持[6],减小材料在成形过程中以及冷却过程中产生的翘曲变形;2019年,由上海飞机制造有限公司主办,由西安铂力特增材技术股份有限公司承办的“高强铝合金增材制造技术在大型客机和民用航天制造中的应用示范项目”有力促进增材制造技术的发展[7];2019年,浙江宁波大学的Wang J等[8]研究了非金属丝材挤出成形自适应丝宽关键技术,实现了在线改变送丝的宽度,提高了成形件的成形精度和成形质量。

总之,增材制造成形工艺思想为质量单元、有序排列,即是在热源能量的作用下,成形单元先由点形成线、再由线组合成形面,最后由面叠加成体。点、线、面是增材成形工艺的三要素,只有准确控制基本要素的尺寸精度、形状精度以及位置精度,才可以有效提高成形件的质量。本文采用CAE数值模拟与实验设计相结合的方法,分析研究了光固化制造成形工艺(Stereo Lithography Apparatus,SLA)、叠层实体制造成形工艺(Laminated Object Manufacturing,LOM)、选择性激光烧结制造成形工艺(Selective Laser Sintering,SLS)、熔融沉积制造成形工艺(Fused Deposition Manufacturing,FDM)、激光熔覆成形(Selective Laser Melting,SLM)以及“弧+丝”增材制造(Wire Arc Additive Manufacturing,WAAM)等增材制造成形工艺及其关键技术问题,并提出了具体的解决思路与方法,旨在提高增材制造成形工艺的成形效率和成形精度,减小成形过程中裂纹、孔隙以及球化等现象。

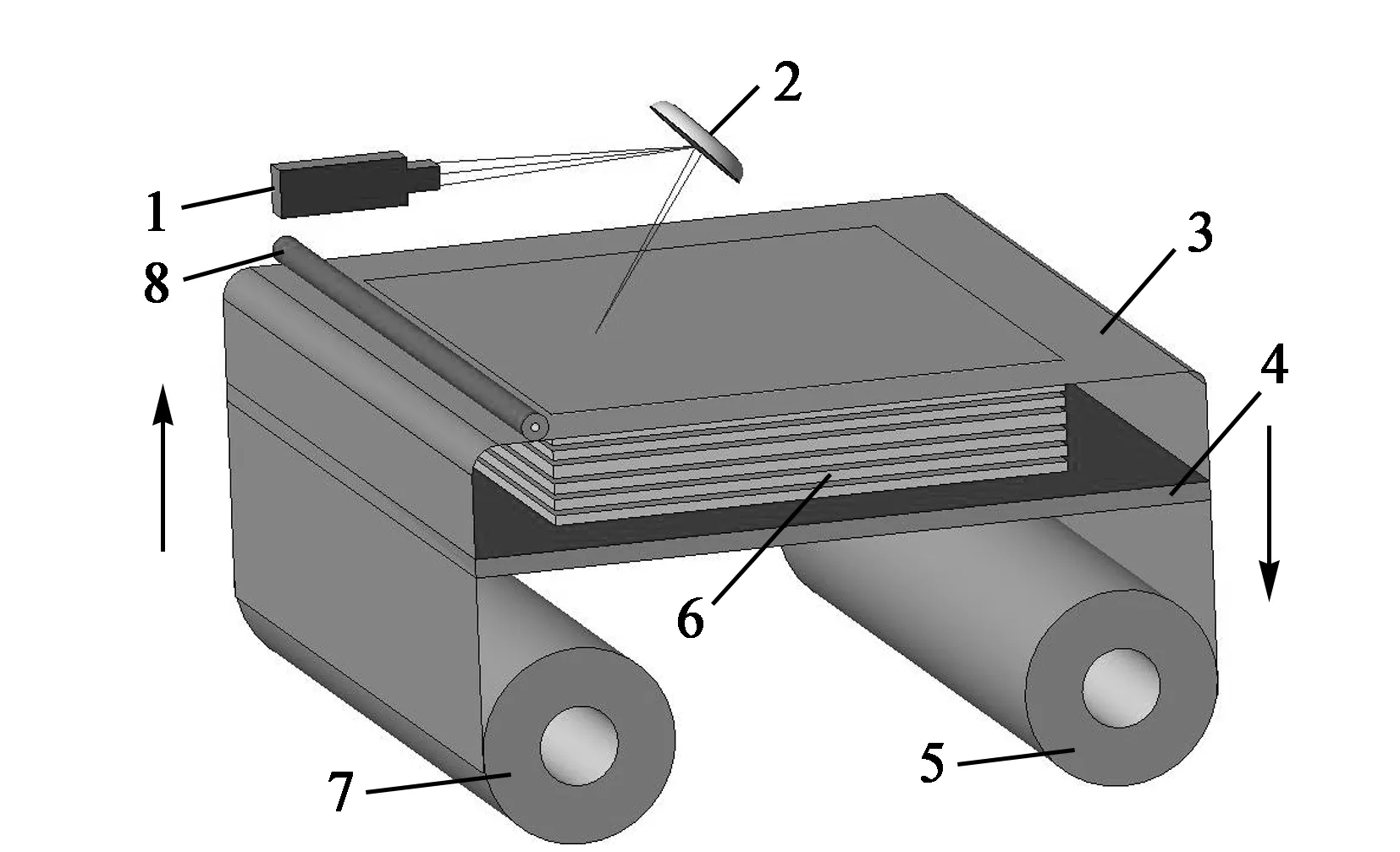

1-激光发生器;2-振镜;3-纸带;4-工作台;5-收纸筒;6-成形件;7-送纸筒;8-滚压筒图2 LOM成形设备工作原理示意图

1 增材成形工艺研究

1.1 光固化制造成形工艺

1988年,SLA光固化成形工艺由美国的Charles W. Hull在他的博士学位论文中最早提出[9],并获发明专利授权[10],同年,美国3D-System公司推出了第一台SLA-250液态光敏树脂选择性固化成形机,该设备主要由激光器、扫描器、聚焦镜、反射镜、立板、网状托板、树脂液槽、沉块及刮平装置组成。图1为SLA成形设备工作原理示意图,顶层光敏树脂经紫外光照射、固化,由液态转化为呈现交联的、不规则体形网络结构,随后网状托盘下降0.1 mm高度,保证整个固化层浸入树脂液槽,在其上重新流平液态光敏树脂,再次经紫外光照射、固化,即可完成SLA光固化成形工艺过程。

1.2 叠层实体制造成形工艺

LOM成形工艺是由美国Helisys公司的Michael Feygin于1988年研制成功[11],该设备主要由激光发生器、振镜、纸带、工作台、收纸筒、送纸筒以及滚压筒组成,图2为LOM成形设备的工作原理示意图。设备控制系统根据成形件的分层指令信息,驱动激光发生器按照预定的轨迹进行切割加工,随后滚压筒以一定的压力对切割后的纸带表面进行热滚压处理,使层与层之间紧密粘结,多余的纸带随着收纸筒运动被回收。该工艺原材料成本低,多用于成形体型较大的产品,如发动机的缸体、缸盖,机床的床身等。

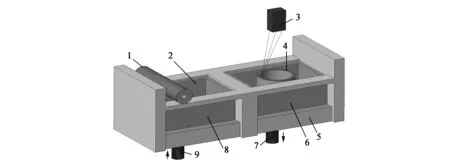

1.3 选择性激光烧结制造成形工艺

1989年,美国德克萨斯州大学奥斯汀分校的C. R. Dechard研制成功SLS工艺[12]。该设备主要由送粉滚筒、成形粉末、激光器、机架、工作仓、右升降柱、送粉仓以及左升降柱等组成,图3为SLS成形设备工作原理示意图。送粉滚筒将送粉仓内的粉末推移到工作仓上端面,经过激光光源的烧结逐层叠加成形,由于粉材具有自支撑作用,无须再次设计支撑结构。SLS选择性激光烧结成形工艺可以实现多种材料的混合成形工艺,为新材料力学性能研究提供了新思路、新方法。

1-送粉滚筒;2-成形粉末;3-激光器;4-成形件;5-机架;6-工作仓;7-右升降柱;8-送粉仓;9-左升降柱图3 SLS成形设备工作原理示意图

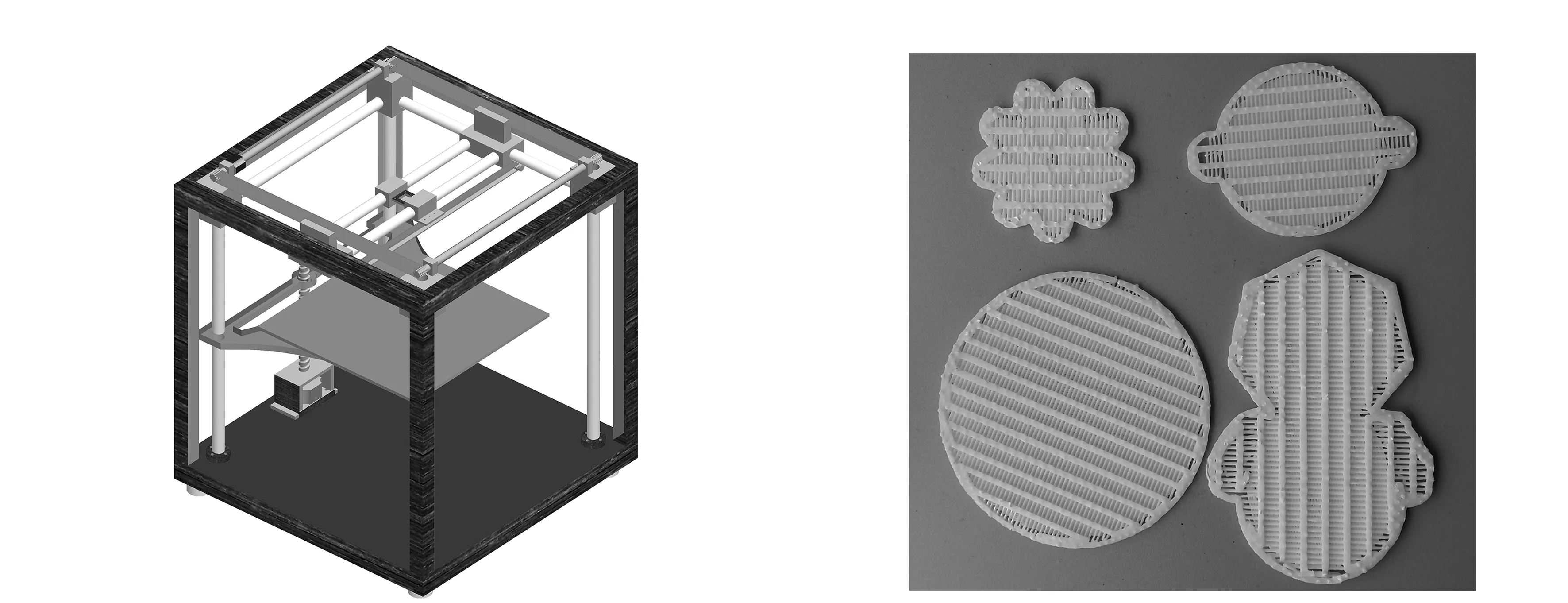

1.4 熔融沉积制造成形工艺

1988年,美国学者Dr.Scott Crump发明了FDM熔丝沉积制造工艺[13]。FDM设备主要由工作平台和熔丝打印头组成,可实现多自由度联动打印,图4为FDM成形设备的工作原理示意图及其成形件。从成形件的形貌可以发现,FDM成形工艺过程中丝材的布置呈现内疏外密的特点,有助于提高成形的速度,降低成形材料的使用量和成本。

(a)FDM三维图 (b)FDM成形件图4 FDM成形设备工作原理示意图及其成形件

1.5 激光熔覆成形工艺

激光熔覆成形最早由德国Fraunhofer激光器研究所(Fraunhofer Institute for Laser Technology,FILT)提出[14],多用于金属材料的3D打印成形。送粉的方式分为同轴和侧置两种,其中同轴送粉又分为光内同轴送粉和光外同轴送粉。2019年,沈阳工业大学材料科学与工程学院刘占起等[15]研究了激光同轴送粉增材制造TiAl合金的性能,研究发现随着激光功率的增加,沉积层的宽度和厚度均增大;随着扫描速度的增加,沉积层的宽度和厚度均减小;随着送粉量的增加,沉积层的宽度增大,沉积层的厚度基本不变。美国宾夕法尼亚州立大学Professor T. DebRoy团队[16]研究了金属铝合金的激光熔覆成形工艺过程中的应力梯度分布与熔池动态运动特征,在激光增材制造的过程中对基板进行预热,提高成形时周围环境温度,以此降低构件成形时的冷却速度,减小温度梯度,可以降低裂纹产生的速率[17]。

1.6 “弧+丝”增材制造工艺

弧加丝成形制造主要采用丝材和电弧放电来完成材料的增材制造工艺过程[18],该工艺材料利用率高,沉积效率高,特别适用大型零部件成形,如航空领域大型钛合金件成形、高铁大型铝合金型材成形等。英国克莱菲尔德大学Stewart Williams教授[19]采用WAAM工艺研究了Ti-6Al-4V材料的成形件残余应力分布规律以及降低残余应力的方法和措施,有效提高了钛合金WAAM成形工艺件的使用寿命和可靠性。

2 增材成形关键技术

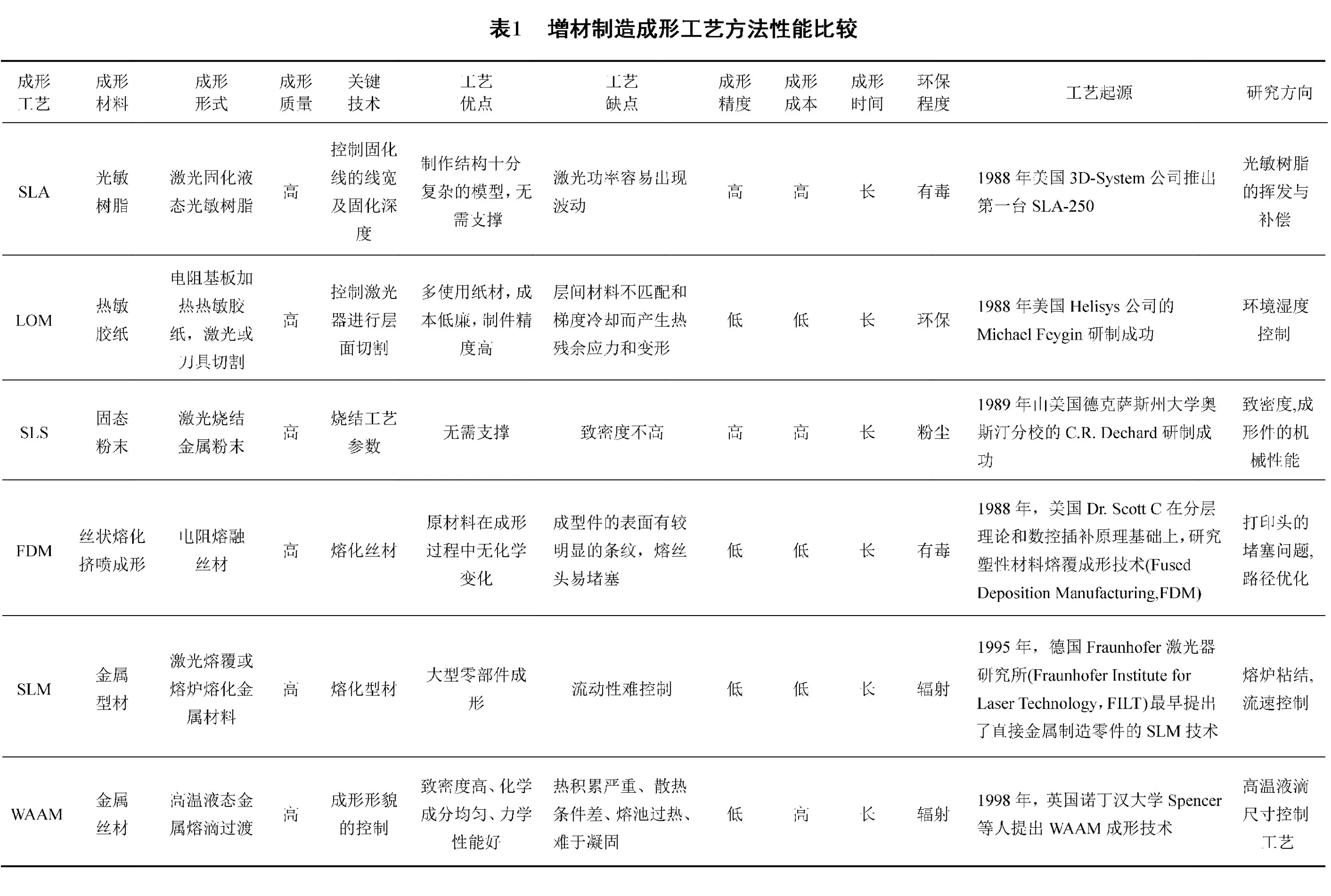

SLA、LOM、SLS、FDM、SLM、WAAM的工艺方法性能比较如表1所示。

SLA、LOM、SLS、FDM、SLM、WAAM的关键技术涉及热源参数与形貌分析、成形材料与残余应力、扫描路径与扫描间距、成形精度与误差分析、成形中的缺陷及其球化现象等,为此,从增材成形工艺参数及其影响成形件质量的关键技术问题进行分析与研究。

2.1 热源参数与形貌分析

增材制造成形的热源主要有光学热源(激光、电子束、离子束)和电磁热源(电弧、熔炼装置、电阻线圈)两种[20],其中光学热源主要用于SLA、LOM、SLS工艺;电磁热源主要用于WAAM、SLM和FDM工艺。无论采用哪种热源,其工艺参数与成形质量密切相关,热源参数是增材制造成形材料状态转变的必要条件,需要根据成形材料的属性和热源的特性,通过理论计算、数值模拟以及实验测试等方法,选择合理的热源参数,如电流值、电压值、频率、光斑直径、扫描速度等。

2.2 成形材料与残余应力

成形材料有金属和非金属材料两种,根据材料的形态分为型材、丝材、粉材等,无论哪种成形工艺,在热源作用下材料发生状态转变,转变的效率与成形材料的密度、导热率、相态、熔点温度、相变温度相关,这些都直接决定成形件的组织成分、强度、刚度、耐腐蚀性、耐酸性等特性。在热源能量作用下,随着材料温度的升高或降低,材料的组织将会发生转变,导致材料内部的致密度变化,从而产生内应力。

当焊接工件处于自由状态时,这种内应力的扩散是均匀的,不会产生残余应力的作用;在多道多层成形过程中,成形材料受到相邻层的制约,不能自由伸缩,便会产生热应变和相应变,从而产生残余应力[21],根据其受热的位置不同,残余应力可以分为残余拉应力和残余压应力,一定的残余压应力会对成形件的力学性能起到改善的作用,而残余拉应力就不同,在一定的条件下,会产生微裂纹,导致成形件在低应力状态下发生脆性断裂或疲劳断裂。

2.3 扫描路径与扫描间距

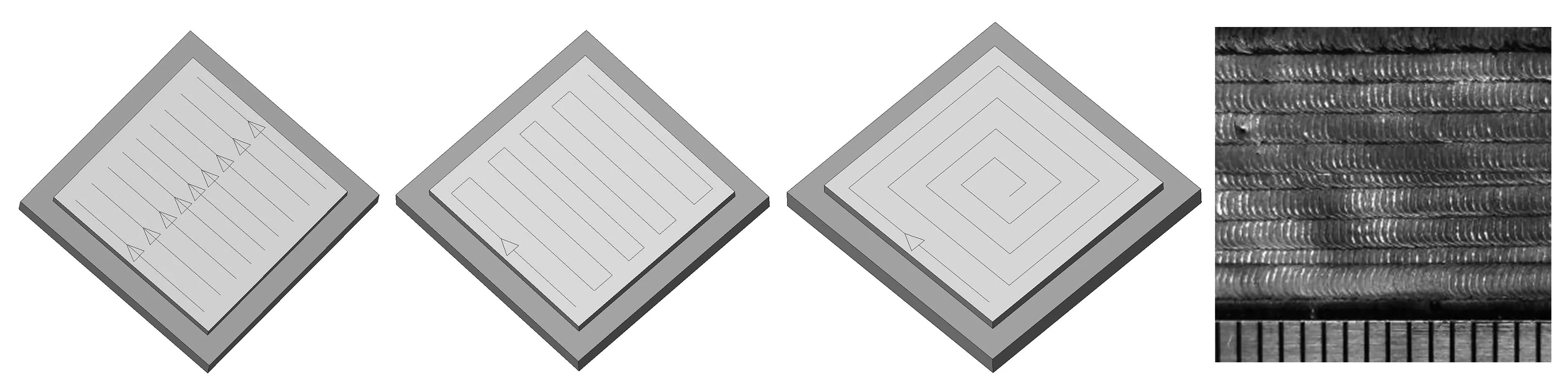

对于激光熔覆成形工艺中多道多层成形,需要考虑光源的扫描路径与扫描间距,激光扫描的间距S和扫描的宽度W直接影响成形件的质量和成形精度,如果激光扫描的间距S大于光源扫描的宽度W,则成形材料不能搭接,处于离散状态;如果激光扫描的间距S等于光源扫描的宽度W,则成形材料刚好搭接,处于临界状态;如果激光扫描的间距S小于光源扫描的宽度W,则成形材料搭接,处于正常状态。当S=0.5W时,相当于相邻扫描宽度之间的重合区域正好是单个扫描宽度的一半。从单道熔覆成形到多道重叠成形,可以有效提高搭接的面积,但是熔覆过程是物理、化学、冶金以及控制等多方面因素的综合,多道搭接过程中的材料和基体反复被加热、冷却,所以搭接过程中温度场、显微组织、成形件性能以及熔覆层的形变等都是关键技术问题。根据成形材料的性质和光源的特征,需要设计合理的成形路径与间距,光源扫描的路径需要考虑单向单道、双向双道以及正交扫描。图5为光源扫描的轨迹路线及其成形件形貌,主要有单方向、往复、旋转方向的模式。图5(d)为不锈钢304粉末多道多层激光熔覆成形件的宏观表面形貌图,随着层数的增加,表面形貌逐渐出现起伏、局部有球化颗粒和翘曲现象。

(a)单向扫描轨迹 (b)往复扫描轨迹 (c)旋转扫描轨迹 (d)多道多层扫描成形件图5 光源扫描的轨迹路线及其成形件形貌

当扫描沉积层只有一层时,可以观察到表面形貌较好、光滑平整,表面没有大的颗粒和起伏;当扫描沉积层增加时,通过与前一层的宏观表面形貌比较可发现,此时表面沿扫描线方向有鱼鳞状凸起现象,局部有小颗粒状球化产生,表面起伏程度较小;当扫描沉积层继续增加时,可以观察到沿扫描线方向表面明显出现的波浪状条纹分布,表面形貌严重变差,两边出现严重起伏翘,周边吸附大颗粒球化粉末,可以发现在成形过程中,实际上增加层数就已经出现表面粗糙度的累积,成形质量的恶化是在每一层成形过程中逐渐累积的结果,具体的表现为粗糙度逐渐越大,工件内部孔隙增多、致密度下降。

2.4 成形精度与误差分析

成形精度和误差与光源的特征、材料的性质、分层处理的能力以及成形环境等有关,如果成形设备自身存在装配精度问题,会使成形件在实际使用过程中,失去应有的强度、刚度以及稳定性,从而降低了成形件的使用寿命;如果分层软件的数据处理能力不高、误差过大,同样也影响成形件的质量。因此,对于成形工艺过程中成形精度问题,需要从成形设备的硬件和软件两方面进行分析研究。

2.5 成形中的缺陷及其球化现象分析

在增材制造成形工艺过程中,成形的质量与金属材料(丝材、粉材)自身物理特性以及成形工艺参数有关,加之热源能量对材料的作用时间极短,成形部位经历急热和急冷交替的逐层堆积过程,熔池部位的热物理化学现象特别严重,加热熔化、凝固和冷却的速度比周围的区域速度高,极易出现残余应力、气孔、球化以及裂纹等缺陷。

在SLS成形工艺过程中,球化现象是成形过程中的内在缺陷,之所以产生球形的金属颗粒,是因为高温熔池和低温金属粉末之间存在温差,导致成形的过程中金属粉末未完全熔化并夹杂在构件之中。球化形成的金属球之间相互独立,在逐层扫描的过程中容易导致孔隙的产生,造成较高的孔隙率,降低了成形件的力学性能。

3 成形工艺关键技术问题的处理方法

对于增材制造工艺过程中的关键技术问题处理方法,在已知成形工艺条件下,需要进行理论计算分析与实验相结合的方法,得到最优成形工艺参数,从而降低成形件的残余应力、裂纹、球化、孔隙等缺陷,提高致密度和成形的质量,下面以不锈钢304激光单道单层熔焊为例说明增材成形工艺的理论计算与数值仿真及其实验方法。

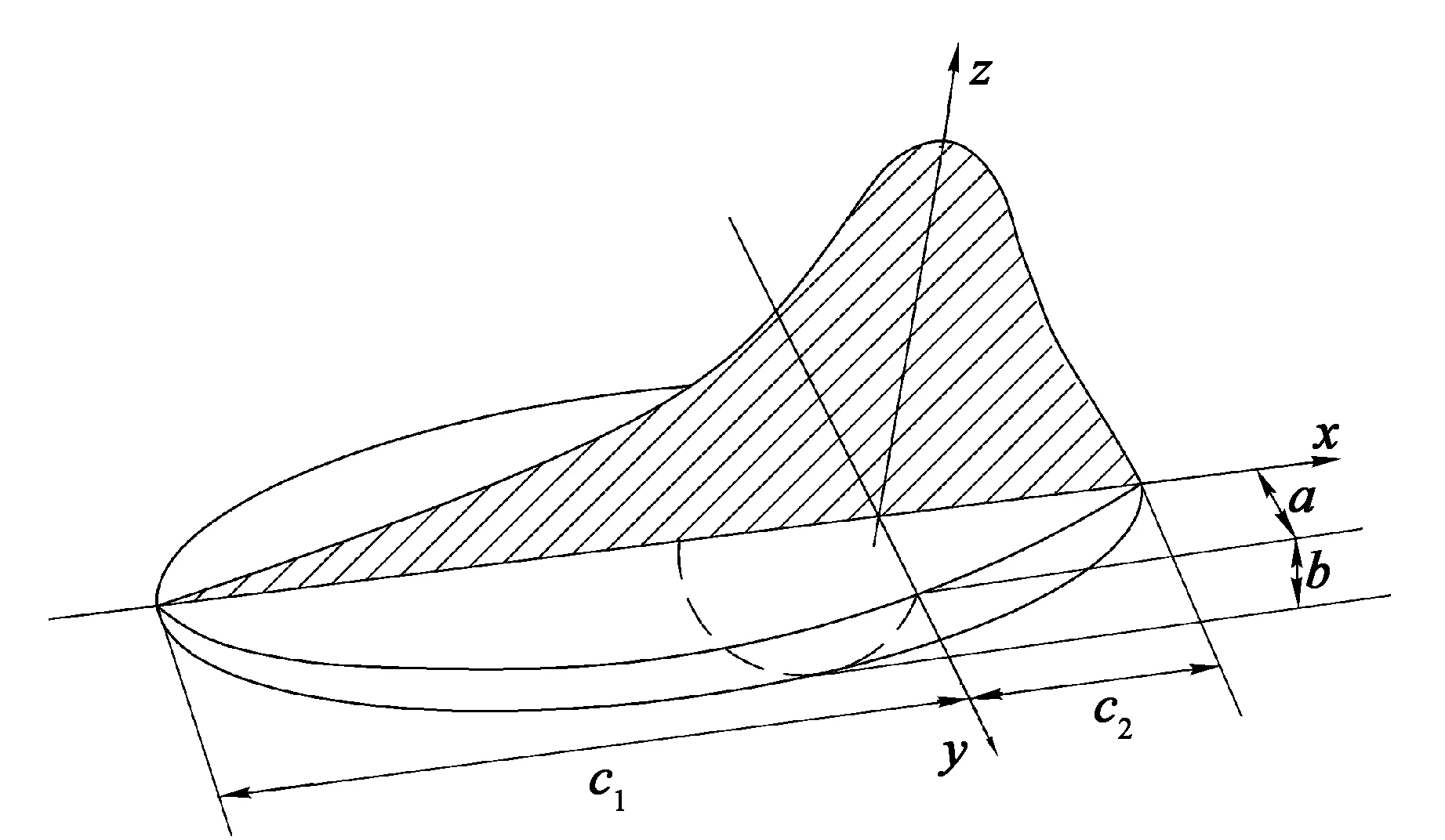

图6 双椭球热源模型及其参数

3.1 理论计算与数值模拟

在激光熔焊的工艺过程中,热量的输入具有瞬时性、局部性以及连续性的特点。根据不锈钢304激光单道单层熔焊激光光源形貌与能量分布特点,数值模拟采用双椭球热源模型,如图6所示双椭球热源模型及其参数,随着热源的移动,被加热过的位置会形成热量的拖尾现象,并在焊接板材表面的分布呈不对称的双椭球形状。

双椭球形热源模型考虑到热源移动对热流分布的影响,热源前方(前半部分)是个1/4椭球,后方(后半部分)是另一个1/4椭球,其热流密度分布函数用式(1)、(2)表示:

(1)

(2)

式中ff、fr是热流密度分布系数,ff+fr=2,在此ff取0.6,fr取1.4;a、b、c1、c2为熔池的几何尺寸。根据不锈钢304材料物理化学参数表2和成形熔焊工艺参数表3,建立CAE单道单层熔焊工艺数字化参数模型,采用Abaqus有限元软件进行数值模拟分析,如图7所示为激光熔焊的数值分析网格处理CAE模型,通过网格加密熔焊部位。

图7 数值模型

根据熔焊的工艺条件,初始温度为20 ℃,斯蒂芬-波尔兹曼常数取5.670 4×10-8W/(m2·K4);焊接部位的对流和辐射边界条件:膜层散热系数为10,辐射系数0.85,同时采用FORTRAN语言进行光源子程序的编写。

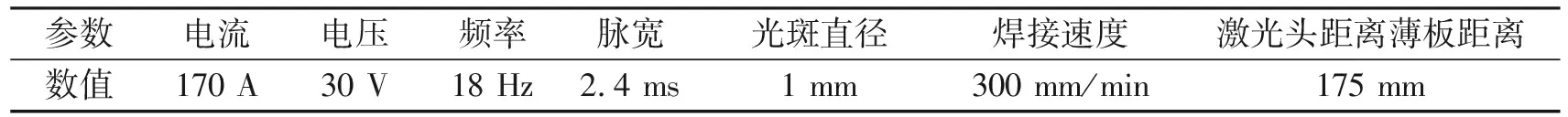

如图8所示为数值模拟熔池部位及其周边温度场结果:由于温升时间短、温降时间长,形成椭球形状的温度场,图8(a)为熔焊焊缝俯视方向(纵向),温度场呈前密后疏的椭圆形状;图8(b)为垂直于熔焊焊缝的截面方向(横向),温度场呈一组近似同心圆形貌。

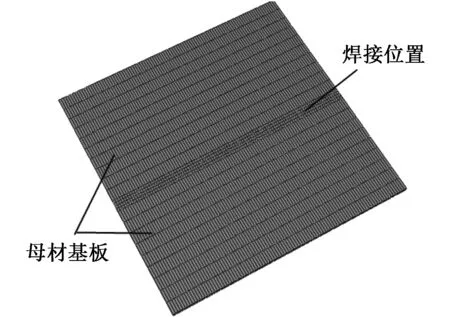

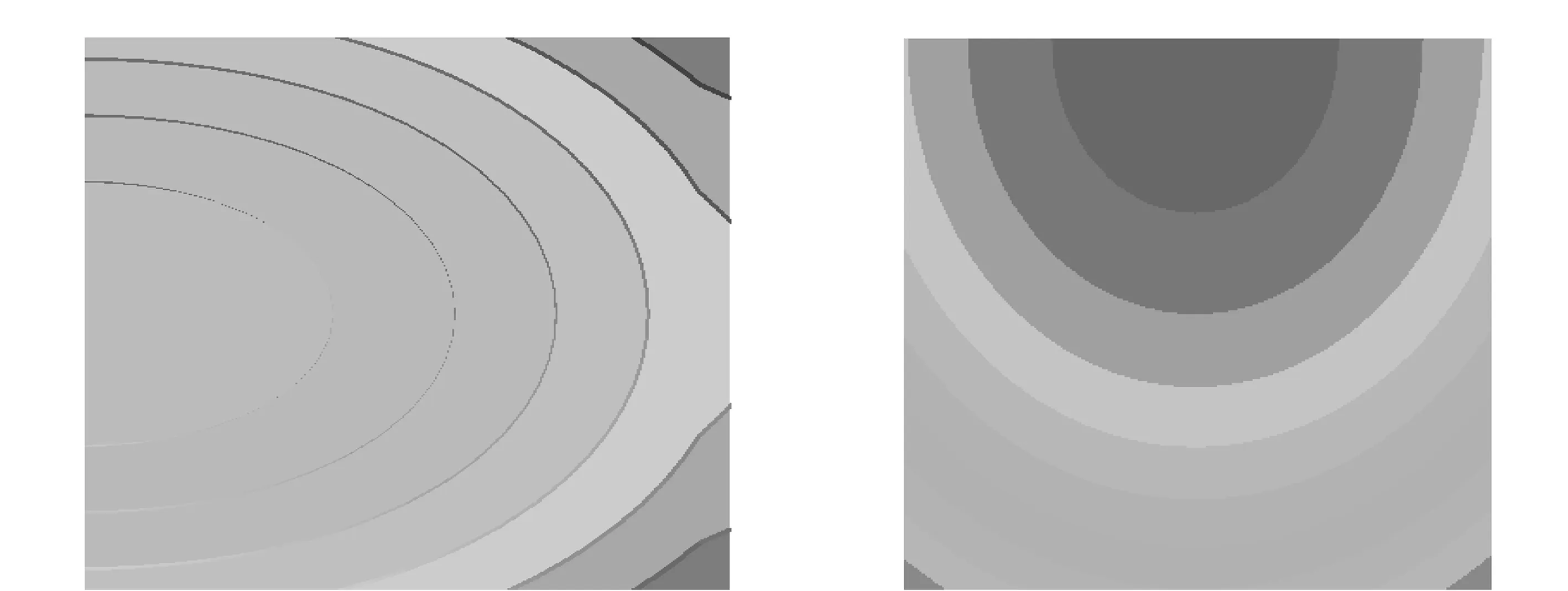

3.2 实验设计与数据分析

为了验证理论分析的正确性,如图9所示,使用北京华楚激光科技有限公司的HC-800W激光熔覆机(激光波长1064 nm)进行1 mm厚304不锈钢矩形薄板(190 mm×80 mm×2 mm)激光熔焊工艺。本次实验采用验证的方式,焊接参数已经数值模拟优化,如表3所示为激光熔焊工艺参数。

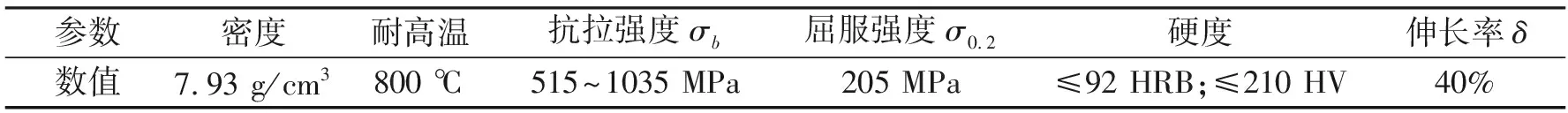

表2 304不锈钢的物理化学参数

表3 激光熔焊工艺参数

(a)俯视焊缝方向温度场 (b)垂直于焊缝横截面温度场图8 熔焊成形不同截面的温度场

(a)熔焊过程 (b)光源形貌 (c)熔焊试验件图9 不锈钢304数值模拟模型与激光熔焊实验

在激光熔焊工艺过程中,在热源能量与熔焊部位接触的位置存在一个动态的熔池,其几何形貌受到焊接工艺参数的影响,特别是熔池深度和熔池宽度会与电流值之间存在变化规律,分别取160、180、200、220、240、260、280、300 A的电流值进行熔焊试验后,对熔焊位置取样分析发现当电流增大时,熔池的深度也随之增大,熔池的宽度随之减小,试验结果与数值仿真相吻合。

4 总 结

(1)通过对SLA、LOM、SLS、FDM、SLM、WAAM等多种增材制造工艺过程及其成形原理的研究,明确了增材制造工艺的核心思想“质量单元,有序排列”,可通过控制成形工艺过程中材料的质量单元尺寸精度,优化成形的工艺,提高成形件的致密度和质量。

(2)针对增材成形工艺过程中的关键技术问题,如热源参数与形貌分析、成形材料与残余应力、扫描路径与扫描间距、成形精度与误差分析、成形中的缺陷及其球化现象等,提出具体的改进与预防措施。

(3)以不锈钢304激光单道单层熔焊试验为例,采用Abaqus数值模拟和激光熔覆实验相结合的分析方法,得到熔覆工艺参数与熔池的形貌变化规律,为增材制造成形工艺优化提供了新的研究方法。