航空装备修理工厂质量竞争力评价体系研究

刘炳琪,胡剑波

(空军工程大学 装备管理与无人机工程学院,西安 710051)

0 引 言

航空装备修理是一个高技术、高标准、高风险的行业,必须以一流的标准和高品质的质量,才能确保装备安全,满足空军战训需要。质量已成为航空装备修理工厂竞争能力的关键核心要素,一旦脱离了质量,谈核心竞争力[1]将是不现实的。因此,从航空装备修理工厂实际情况出发,分析研究适用于飞机、发动机和导弹等不同修理工厂的质量影响因素,开展质量竞争力评价体系研究,对制定和调整战略决策部署、提高维修质量水平、优化质量工作评价等方面具有重要的理论意义和实践价值。

当前国内外有关质量竞争力的研究主要分为两类:一类是研究国家、行业和地区的质量竞争力评价;另一类是研究企业的质量竞争力评价。1971年,英国学者R.Lipsey在开展国际竞争力研究时发现质量因素的重要影响作用,进而推动各国学者开展有关质量维度的竞争力研究[2];1989年,Seraphim等学者为了测量质量体系在企业中的影响情况,提出一个包含78项的质量管理工具[3];1996年,B.Porter[4]利用要素分析法分析出10个对质量管理起决定作用的要素;2002年,Kumar提出一个包含8个要素框架的质量竞争力指数模型,主要用于衡量企业的管理效果[5];同时,诸多国家通过开展国家质量奖评选以提高企业的质量竞争力,如欧洲质量奖、美国波多里奇质量奖和日本戴明质量奖等[6-7]。在国内,“质量竞争力”这一概念于2002年第八届亚太质量组织国际会议上首次提出,同时,唐晓芬[8]提出一个包含“基础、过程、结果”三大类要素的评价模型;国家质检总局于2004年正式发布《国家宏观质量水平评价指标体系框架——质量竞争力指数研究》,依据建立的质量竞争力指标体系发布全国各地区的质量竞争力指数;2011年,李卫红[9]将卓越绩效评价准则七要素贯穿于质量竞争力层次模型中的基础层、过程层和结果层,构建了基于卓越绩效评价准则的质量竞争力评价指标体系;2015年,程虹等[10]从质量管理理论和产业竞争力理论出发,以波特的钻石竞争力模型为基础,开展了制造业质量竞争力理论分析与模型构建;2018年,王馨等[11]利用系统动力学的方法,分析顾客、政府和企业三个子系统之间的因果关系,对贵州省装备制造业开展质量竞争力研究。关于质量竞争力的研究还有很多,但总体来看,不同行业、不同企业的质量竞争力表现形式千差万别,无法形成一套普遍、适用广泛的质量竞争力评价标准。尤其是航空维修企业,与一般企业相比具有独特的军队行业特点,必须专门形成一套质量竞争力评价体系,然而在这一方面的研究却相对较少。

本文通过调研工厂质量现状,借鉴有关质量竞争力的研究成果,运用系统工程理论和过程分析方法,从质量体系能力、质量支持能力、质量运行能力和质量绩效能力四个方面构建质量竞争力评价指标体系,提出基于G1专家组合多重相关赋权的评价方法,实现航空装备修理工厂质量竞争力评价。

1 航空装备修理工厂质量竞争力评价指标体系构建

1.1 质量竞争力影响因素分析

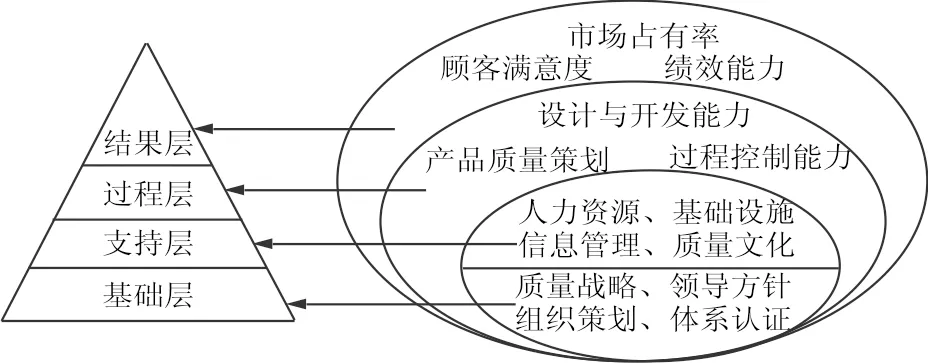

构建质量竞争力评价指标体系,首先要分析影响质量竞争力的组成要素。2005年,蒋家东[12]在归纳国内外学者对企业核心竞争力定义研究的基础上,将影响质量竞争力的因素分为影响因素和结果因素;同年,温德成[13]着重把握质量的内涵,将质量竞争力分为产品质量竞争力和质量管理竞争力,并提出产品质量竞争力由根源层、支持层和表现层要素组成;《GJB 9001C-2017质量管理体系要求》[14]和《GB/T 9580卓越绩效准则》[15]也对影响质量的相关因素进行具体总结与归纳。借鉴以上有关质量竞争力影响因素的经典观点,系统分析适用于飞机、发动机和导弹等不同修理工厂的质量影响因素,将影响质量竞争力的因素划分为基础层、支持层、过程层和结果层(如图1所示)。

图1 质量竞争力影响要素示意图Fig.1 Schematic diagram of quality competitiveness influencing factors

基础层主要由质量战略、领导方针、组织策划和体系认证组成,决定着整个企业发展前景与方向,它是保持质量管理水平的基础和产生质量竞争力的土壤。

支持层包括人力资源、基础设施、信息管理和质量文化等,是整个企业运行过程的根本保障,它是衡量一个企业质量竞争力隐性要素,是质量竞争力产生的环境条件。

过程层是整个质量竞争力影响因素的核心关键,它直接影响整个生产、操作和服务过程的质量把控能力,包括产品质量策划、设计与开发能力、过程检测能力。

结果层是质量竞争力的显性表现,它通过顾客(部队)、市场和自身三个对象的外在表现,包括顾客满意度、市场占有率和绩效能力,直观的反映以质量赢得竞争优势的能力水平。

1.2 指标体系框架设计

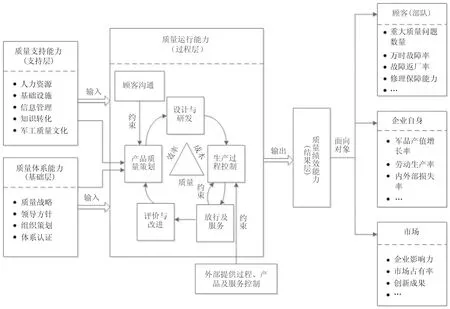

对应于质量竞争力影响因素的基础层、支持层、过程层和结果层,从质量体系能力、质量支持能力、质量运行能力和质量绩效能力四个方面进行航空装备修理工厂质量竞争力评价指标体系框架[16]设计。从系统论和控制论的角度出发,以待修装备为控制对象,质量体系能力和支持能力作为控制输入,质量运行是一个完整的控制过程,并且与外部具有产品及服务的交互,在完成整个维修控制过程后,输出结果即为质量绩效能力,其整体框架设计如图2所示。

图2 航空装备修理工厂质量竞争力评价指标体系框架Fig.2 Evaluation index system framework of quality competitiveness of aviation equipment repair factory

质量体系能力,指的是企业在质量方面的战略、领导、组织和体系等方面具备的基本条件,它着眼于全局,通过战略目标的制定与部署,高层领导作用的发挥,组织建设与体系策划,为形成质量竞争力提供根源性的保证。

质量支持能力,是保证整个企业合理运行的隐性要素,它不同于直接体现质量竞争力的结果因素,人力资源管理、基础设施建设、质量信息管理与利用、知识开发与转化以及具有军队特色的质量文化建设,都是企业形成质量竞争力的强力保障。

质量运行能力,指的是对直接影响质量的生产、操作和服务过程的质量把控能力,它贯穿于整个生产、操作和服务的全过程,是整个质量形成过程的关键。它要求质量与生产之间有良好的协调性,产品质量策划、设计与研发、生产过程控制、检验放行和评价改进的整个全过程具有良好的衔接,才能实现良好的运行结果。本过程重点探索质量、效率和成本三者的内在逻辑并促进三者协调,重点强调以质量为核心,从而使企业获得优秀的系统运行能力。

质量绩效能力,主要包含外部质量绩效和内部质量绩效两方面。外部质量绩效是直接由外部顾客(工厂管理局、部队)及市场评价体现,是企业质量竞争力的外在表现;内部质量绩效则是企业本身作为独立核算单位的内部经营业绩体现,主要包括生产绩效和财务绩效等。

1.3 指标体系构建

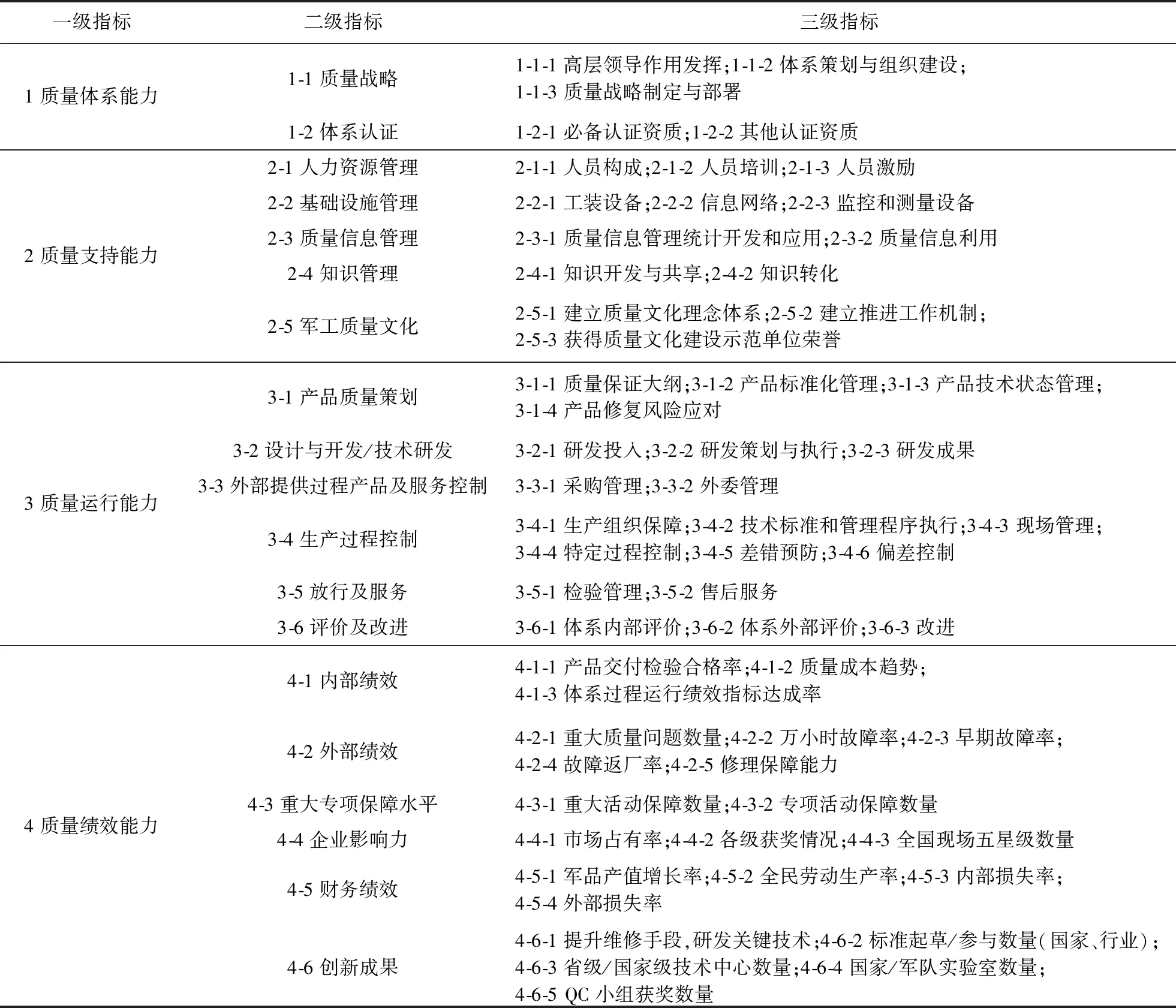

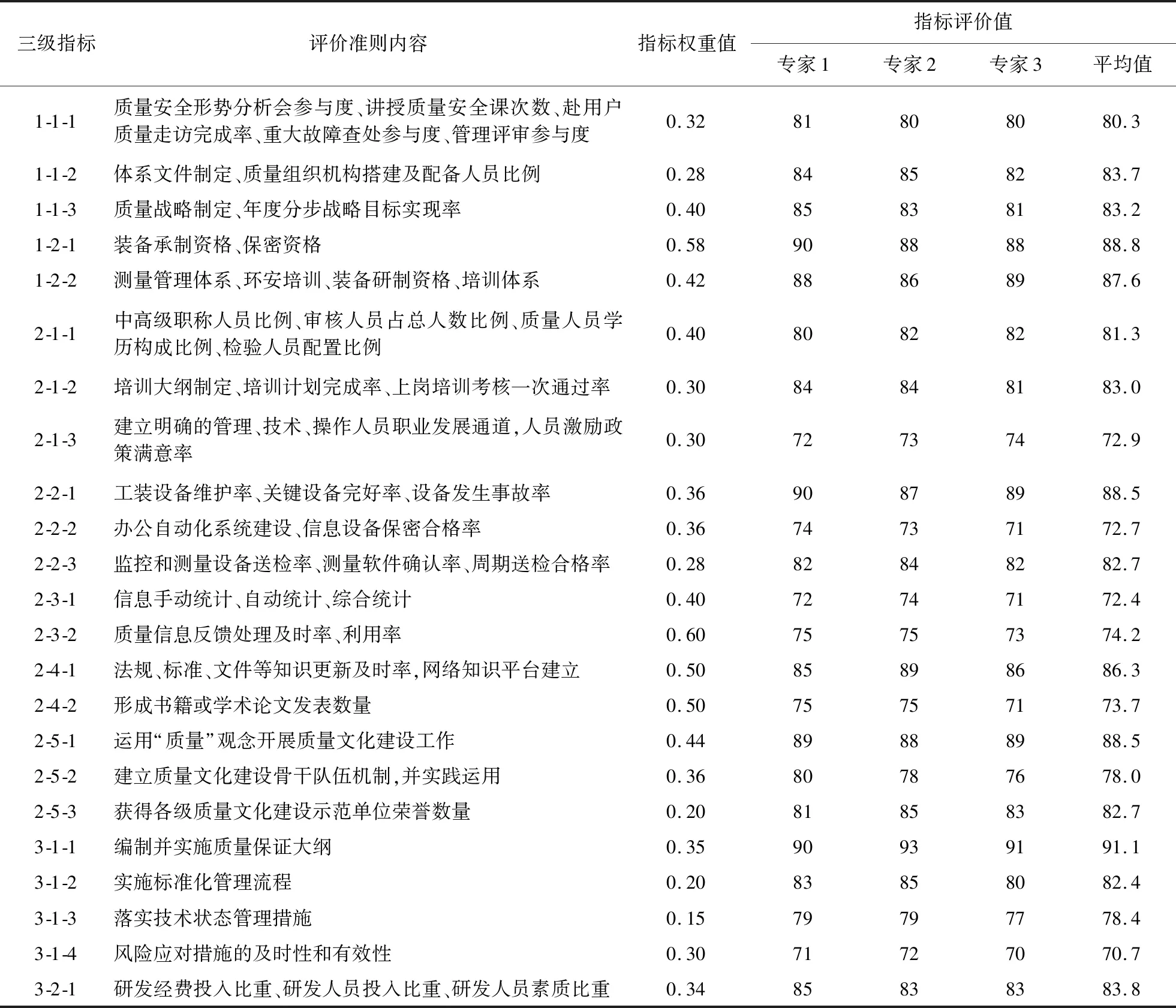

质量竞争力评价指标的选择因素相对繁杂,不像一般绩效能力评价那样直观和易考量,需要全面梳理、深入挖掘,在选取评价指标时要注意充分把握系统性、最简性、独特性、可比性、可操作性等原则[17]。根据上述原则,以航空装备修理工厂质量竞争力评价指标体系框架的四个质量能力为一级指标,运用系统分析方法[18]自上而下对一级指标进行分解得到二级指标,然后,借鉴《GJB 9001C-2017质量管理体系要求》和《GB/T 9580卓越绩效准则》中具体的准则和要求,对二级指标进行具体细化,形成三级指标,进而构建质量竞争力评价指标体系,如表1所示。

表1 航空装备修理工厂质量竞争力评价指标体系Table 1 Evaluation index system of quality competitiveness of aviation equipment repair factory

一级指标(4项)包括质量体系能力、质量支持能力、质量运行能力和质量绩效能力,二级指标(19项)是对各一级指标的逐层细化,如质量体系能力细化为质量战略和体系认证;质量支持能力细化为人力资源管理、基础设施管理、质量信息管理、知识管理和军工质量文化;质量运行能力从整个维修过程出发,包括产品质量策划、设计与开发/技术研发、外部提供过程产品及服务控制、生产过程控制、放行及服务和评价与改进;质量绩效能力包括内部绩效、外部绩效、重大专项保障水平、企业影响力、财务绩效和创新成果。三级指标(60项)是对二级指标的进一步细化,形成基本评价单元,在此就不一一赘述。在三级指标底部确定可以量化的正向和负向评价准则(具体见实例分析),从而客观准确地进行质量竞争力评价与测算。

2 基于G1专家组合多重相关赋权的评价方法

2.1 基本原理

在评价指标体系建立的前提下,如何科学地确定指标权重系数,是质量竞争力评价的核心问题。序关系分析法(G1法)[19]是一种无须一致性检验的赋权方法,它基于某评价准则对各评价指标进行重要度排序,然后依据赋值参考表确定相邻指标之间的相对重要度之比,当相邻指标重要度之比满足一定的数学约束时,根据关系式求解各指标的权重;专家组合多重相关[20]是一种综合多位专家不同意见的方法,它通过计算各专家所赋权重之间的相关系数(正相关系数越大时,专家被认定为权威,反之同理),最终使得权威专家权重组合占据的分量重于不权威专家权重组合,进而求得指标最终权重。在完成多专家组合赋权求解后,采用线性加权的方式进行评价信息的集结,从而得到质量竞争力评价结果。

2.2 方法步骤

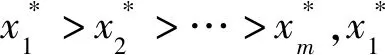

表2 赋值参考表Table 2 Valuation reference table

其中,相邻指标之间相对重要度之比要满足一定的数学约束,即rk-1>1/rk,k=2,3,…,m。

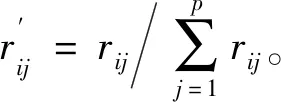

计算单个专家的初始权重系数,即

(1)

wk-1=rkwk(k=2,3,…,m)

(2)

重复式(1)式(2),确定q(q≥2)个专家的初始权重,建立初始多专家权重矩阵为

(3)

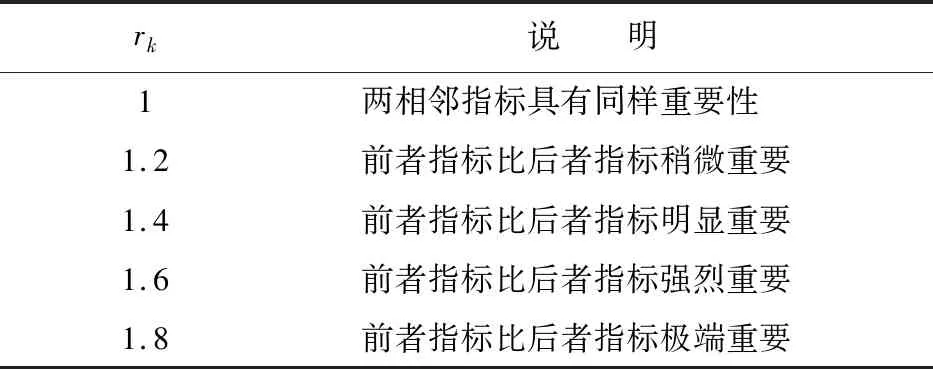

根据上述的初始多专家权重矩阵,计算相关系数矩阵,具体计算如下:

(4)

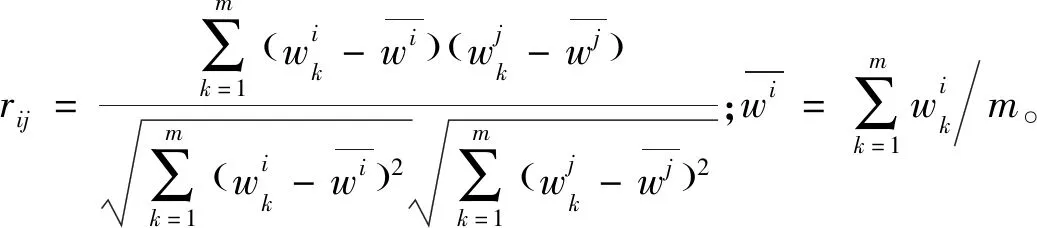

对相关系数矩阵R进行归一化处理,满足权重之和为1,即

(5)

综上所述,W是q×m阶矩阵,R′是q×q阶矩阵,即定义专家加权权重矩阵为:

(6)

②计算新的专家加权权重矩阵,如式(6);

③根据专家加权权重矩阵的收敛效果,决定是否进行循环计算。

3 实例分析

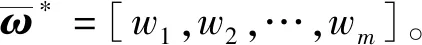

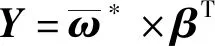

以空军某航空装备修理工厂为试点,邀请12家航空装备修理工厂的总质量师成立专家组,通过调查问卷的方式对各级指标进行重要度排序并确定相邻指标之间重要度之比,采用G1专家组合多重相关赋权方法求解权重系数。然后,邀请行业内的3名评估专家依据评价准则内容对三级指标进行评价打分(百分制),如表3所示。

表3 三级指标评价表Table 3 Level 3 indicator evaluation

续表

三级指标评价准则内容指标权重值指标评价值专家1专家2专家3平均值3-2-2研发整体策划充分性、研发实施计划完成率0.2888868987.73-2-3首件鉴定一次通过率、试修工艺文件评审一次通过率、大修取证审查一次通过率0.3890918889.93-3-1采购合同执行率、采购计划完成率、采购入库合格率、器材到期复检油封率0.6077797476.73-3-2外委入厂检验合格率、交货准时率、外委单位评价率0.4085848885.73-4-1执行修理项目许可、计划指标完成率、生产流程改进、工时管理、装备修理周期提升0.1587898386.43-4-2制定文件符合性、执行过程违反问题次数0.3092949192.43-4-3建立产品标识、批次、防护、环境控制现场管理制度,明确现场管理目标并实时监测和改进0.1581848181.83-4-4制定关键过程、特殊过程管理控制程序,并组织予以控制0.1579798279.83-4-5制定有关人为差错调查和预防相关管理程序,并组织予以控制,人为差错逐年递减率0.1580797477.43-4-6不合格品、器材代用项数降低比率、串件项数降低比率0.1078747575.63-5-1制定检验标准、错漏降低比例、提升检验效能方法运用0.5084868284.03-5-2外场排故一次成功率、故障排除技术文件覆盖率、全年顾客投诉次数0.5087898988.33-6-1审核计划完成率、审核问题整改率、发现严重不符合项数0.4284868685.43-6-2二、三方审核一次通过率,发现严重不符合项数量、审核发现问题与自查发现问题数量比率0.3390939190.93-6-3年度产品质量改进计划完成率0.2591948890.84-1-1产品交付检验合格率0.3093909090.84-1-2质量成本降低比率0.3081848382.64-1-3体系过程运行绩效指标达成率0.4086848785.74-2-1重大问题数量0.2595908890.84-2-2万小时故障率0.2091949091.94-2-3早期故障率0.2089939291.14-2-4故障返厂率0.2094939192.74-2-5交付准时率0.1588818083.04-3-1重大活动保障数量0.5580858181.94-3-2专项活动保障数量0.4588848786.14-4-1拳头产品市场占有率、新开发产品市场占有率0.4892949493.34-4-2国家级、省级、军级获奖数量0.2888858686.14-4-3全国现场五星级数量0.2485868886.14-5-1军品产值增长率0.2281848181.84-5-2全员劳动生产率0.2288848284.74-5-3内部损失率0.2484828082.04-5-4外部损失率0.3280757977.74-6-1维修手段创新、研发关键技术0.2675787576.04-6-2(国家、行业)标准起草/参与数量0.2370747071.44-6-3省级/国家级技术中心数量0.2074717272.14-6-4国家/军队实验室数量0.2076717574.04-6-5QC小组获奖数量0.1185888385.2

上述表格确定了三级指标的权重与评价值,求解指标权重的原始数据及步骤由于文章篇幅有限,在此不作具体介绍。

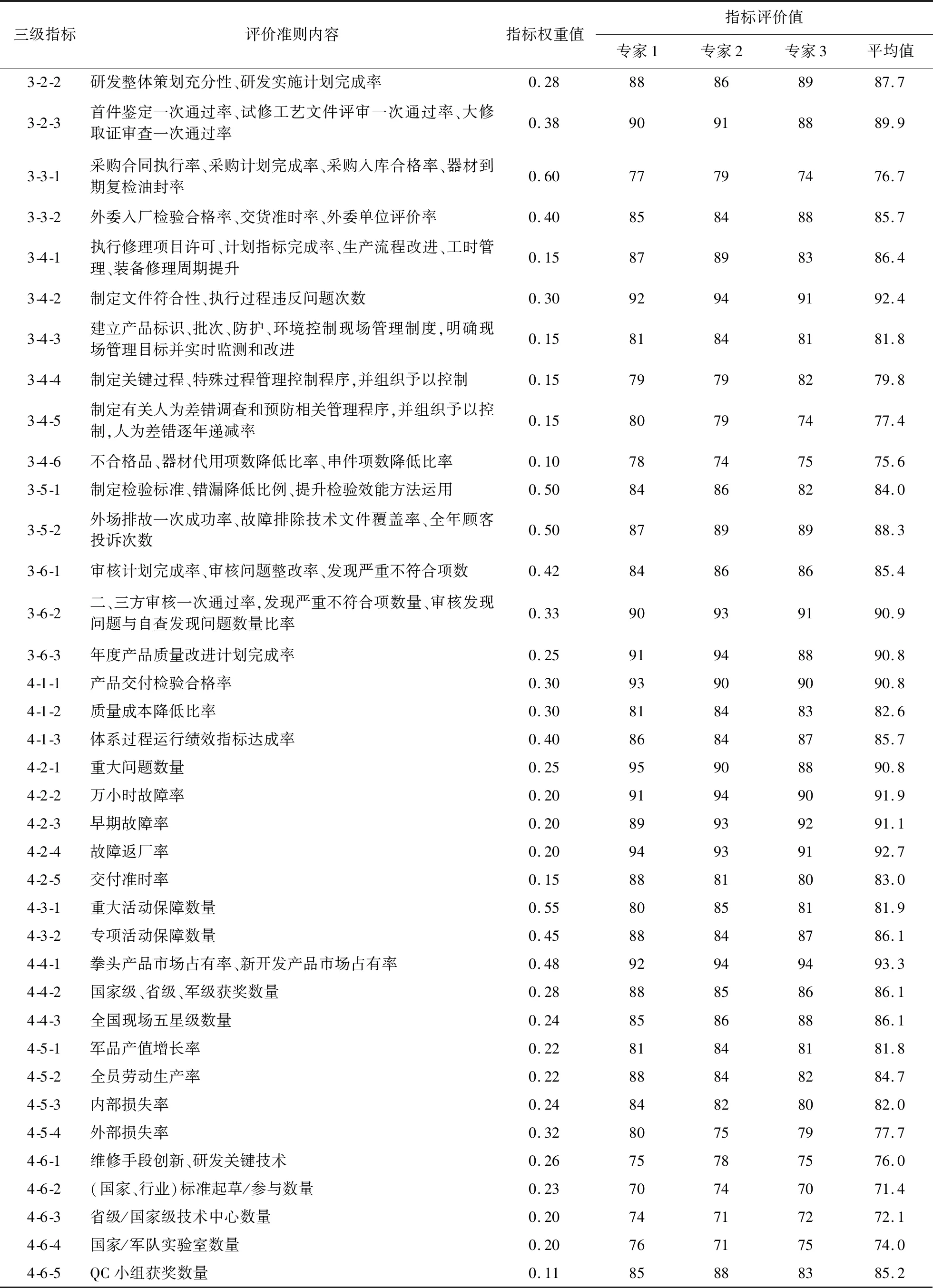

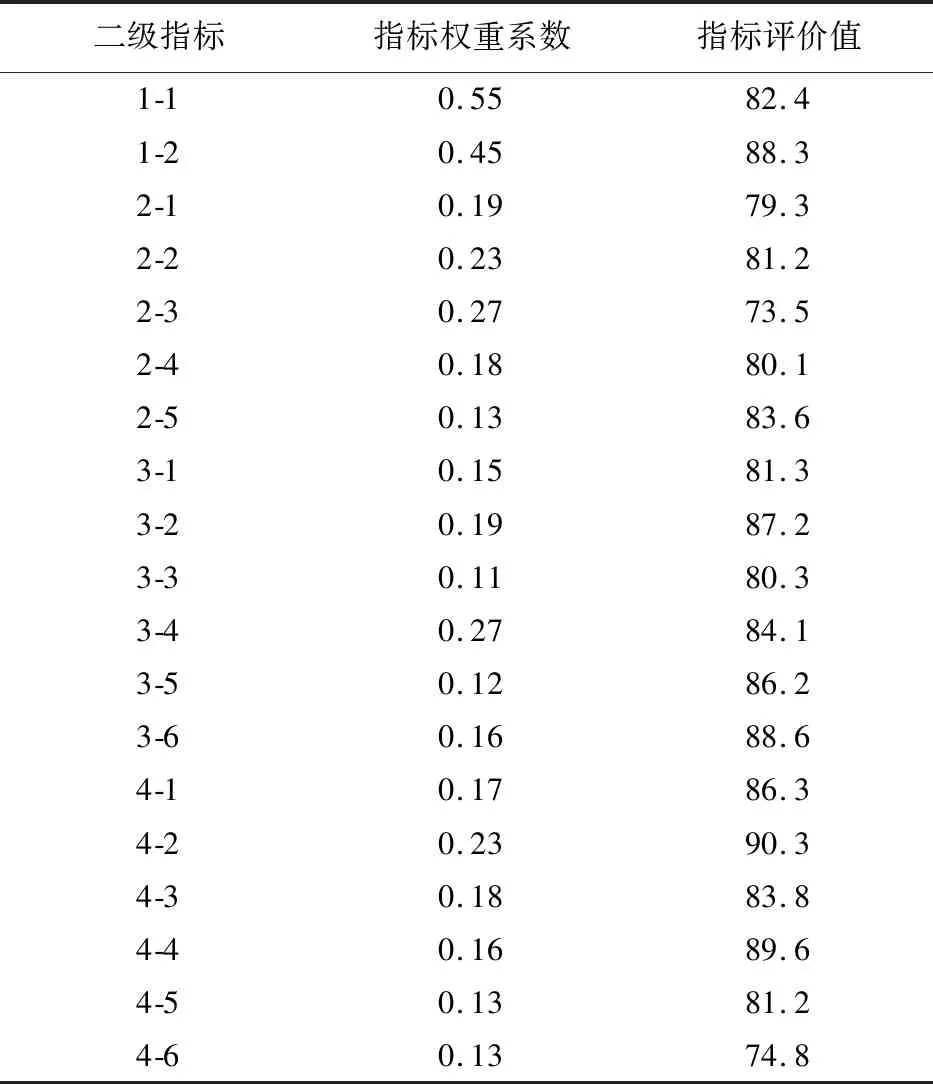

基于以上计算结果,采用加权求和算法求得二级指标评价值,并基于G1专家组合多重相关赋权方法确定二级指标权重系数,如表4所示。

表4 二级指标评价表Table 4 Level 2 indicator evaluation

进而采用同样的方法求得一级指标的权重系数和评价值,如表5所示。

表5 一级指标评价表Table 5 Level 1 indicator evaluation

将表5中各一级指标的权重系数和评价值带入评价方程,得到总体质量竞争力评价值Y=0.13×85.1+0.21×78.9+0.27×84.8+0.39×85.1=83.7。

由评价结果可知,该航空装备修理工厂的综合质量竞争力评价值为83.7分,处于良好级别,能够较好的完成维修任务,保证维修质量。对一级指标的评价值做进一步分析,质量支持能力的评价值只有78.9分,显著降低了整体质量竞争力水平,暴露出该厂的质量支持能力建设方面存在短板。详细分析其主要原因在于2-1人力资源管理和2-3质量信息管理水平较低,在下一步建设中要针对具体的评价准则和要求重点改进以上两个方面。

在实际评价过程中,由于质量竞争力指标构成相对复杂,包含不同层次和类别,往往存在指标赋权不合理、不均衡的风险。采用本文提出的G1专家组合多重相关赋权方法,经实例验证,得到的各层级指标权重能够满足各航空装备修理工厂的意愿,且每一层级内的指标权重未出现较大差异,使权重能够最大意义体现质量竞争力的本质内涵。同时,选择专家打分和模糊评价相结合的方式对指标进行评价,得出的定量结果既可以为优化自身质量能力提供数据支撑,也能够对各参评航空装备修理工厂质量总体水平进行排序,发挥内外部竞争机制效应。综上所述,该评价方法能够合理、有效的完成质量竞争力评价。

3 结 论

(1)提出一种基于G1专家组合多重相关赋权的评价方法,该方法能够全面综合不同决策者或专家之间的意愿,更加科学地集结不同的专家偏好信息,从而保证质量竞争力评价指标权重的合理性和可靠性。

(2)实例分析表明,该指标体系能够全面涵盖整个航空装备修理工厂质量竞争力的评价要素,其评价方法能够全面征求12家航空装备修理工厂的权重意愿,并以评价打分方式直观反映工厂质量竞争力总体水平,评价结果可信度高、说服力强,为进一步制定和调整战略决策部署、提高维修质量水平、优化质量工作评价等方面提供指导与支持。