基于机器视觉的生丝抱合性能检测方法

孙卫红, 阮棉奖, 邵铁锋, 梁 曼

(中国计量大学 机电工程学院, 浙江 杭州 310018)

生丝在制丝、丝织加工过程中受钢筘、综丝、停经片等部件的摩擦,其耐磨性,即抱合性能,对生丝加工、织造和织物质量具有重要影响[1-2]。生丝的抱合性能检测是生丝品质检验中重要的辅助检验项目之一,在生丝评级中占有相当重要的地位[1]。近年来,高速无梭织机的发展,对生丝抱合要求越来越高[2],生丝抱合性能差会引起生丝断裂、染色不均、起毛及疵点的产生等。

依据GB/T 1798—2008《生丝试验方法》,目前Y731型生丝抱合检验装置检验过程为:将生丝连续往复置于抱合机框架两边10个挂钩之间,施加恒定均匀的张力,用摩擦刀片对生丝进行往复摩擦,摩擦速度约为130次/min。摩擦45次左右,停机做第 1次观察,之后摩擦一定次数停机观察生丝分裂程度,当半数以上丝条开裂区域长度大于6 mm时,记录此时摩擦次数;将检测完的生丝去除,继续下一个丝锭的丝条检测,以20只丝锭的检验抱合次数的平均值取整作为该批丝条的抱合次数。该检测方法主要靠人眼感官辨别[2],抱合性能检验结果受人为因素影响,不同人对同一批生丝检测的结果可能不同,同一个人在不同时间对同一批生丝检测的结果也可能不同。文献[3-4]从生丝抱合性能检测方法及其装置角度研究,通过光电转换原理检测生丝直径变化来反映生丝抱合性能,但该检测方法易受环境因素影响,生丝透明度可能会使所测生丝直径与实际不符。现有的生丝抱合性能检测标准对生丝开裂的定义较为模糊,使用性较差,导致检测结果存在争议。中国作为生丝生产、出口以及消费大国,提高生丝抱合性能检测的科学性和准确性具有重要意义。

随着工业自动化的迅速发展,机器视觉在丝织品品质检测行业的应用越来越多:姬建正等[5]提出了1种纱线线密度可视化测量,提高了纱线质量检测水平;孙银银等[6]结合视频显微镜和图像处理技术计算不同长度的纱线毛羽根数来评价纱线质量;王晨等[7-8]通过计算纱线的直径检验其匀度,并基于面积法划分生丝疵点。上述检测方法通过机器视觉计算纱线的直径、长度、密度等以表征其品质,但将上述方法应用于生丝抱合性能检测较少,因此,本文提出一种基于机器视觉的生丝抱合性能检测方法。通过用工业CCD相机采集生丝有效摩擦区域图像,经过图像阈值分割、填充、干扰信息去除、边缘检测等算法计算生丝直径变化值,并通过生丝直径变化值对应的开裂区域长度与摩擦次数反映不同规格生丝的抱合性能。

1 生丝抱合检测系统

1.1 抱合检测装置

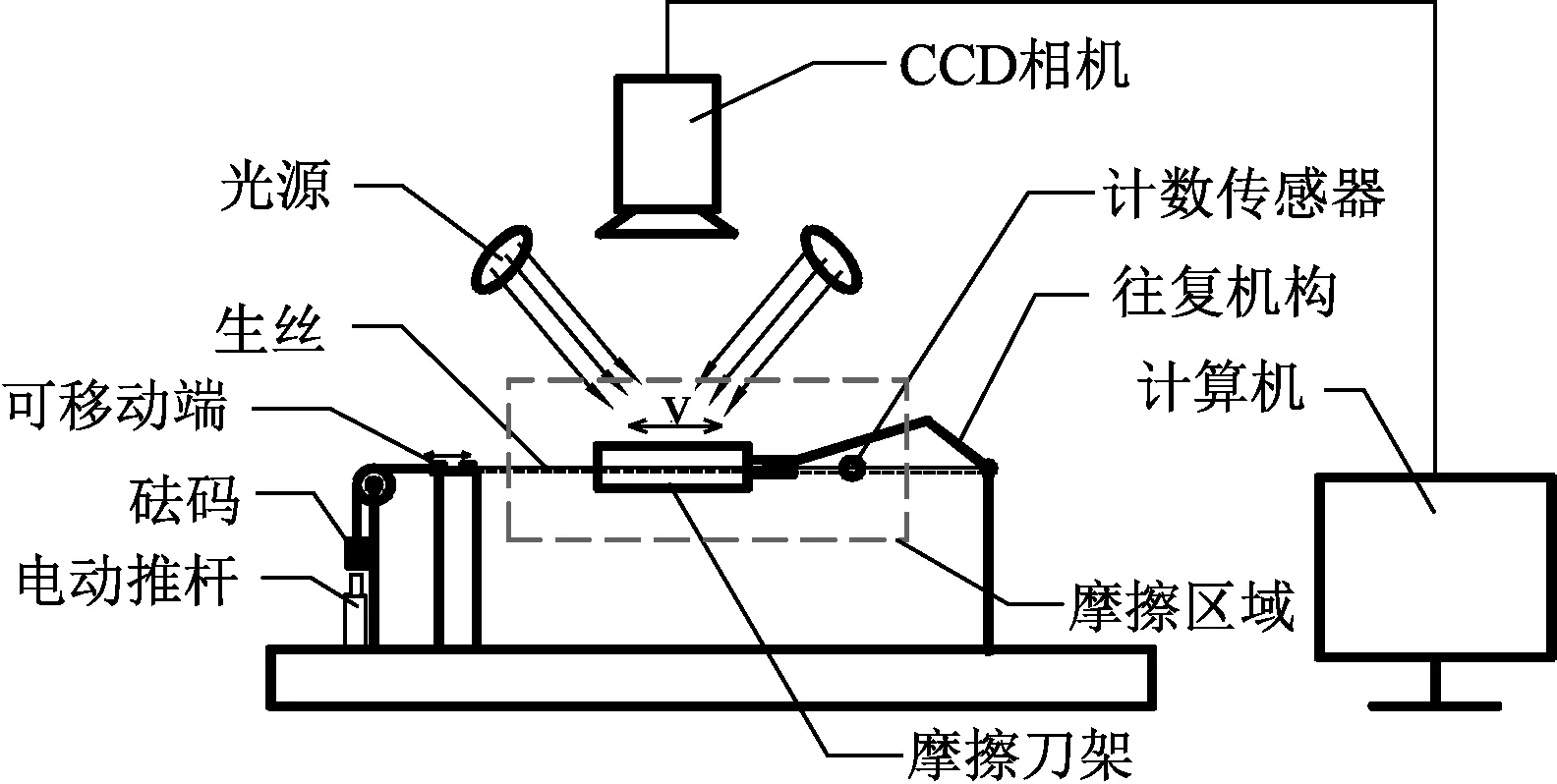

生丝抱合检测装置由工业CCD相机、光源、摩擦刀架、往复机构、计数传感器、计算机等组成,如图1所示。CCD相机置于生丝摩擦装置的上方,镜头垂直于待测生丝平面,使生丝图像采集区域处于镜头中央位置,减少畸变。确定位置后对相机进行标定。光源对称分布于相机左右两端,以减少光照不均的影响。

图1 生丝图像采集系统示意图Fig.1 Raw silk image acquisition system

实验时将生丝固定在摩擦区域,利用砝码对生丝施加恒定均匀的张力。采集生丝原始图像时,将电动推杆上推,顶起砝码,当砝码对可移动端的拉力为0时,生丝的张力去除,此时生丝处于同一水平面上且近似可认为是直线。将电动推杆下移恢复可移动端张紧力,摩擦刀架往复摩擦生丝至设定次数后,电动推杆再上推,顶起砝码,此时生丝的状态与初始状态一致,采集摩擦后的生丝图片,上传到计算机进行图像处理测得直径,根据相对直径变化是否大于设定阈值,判断生丝是否开裂,当生丝有半数以上开裂大于6 mm时,记录摩擦次数。

1.2 图像采集区域

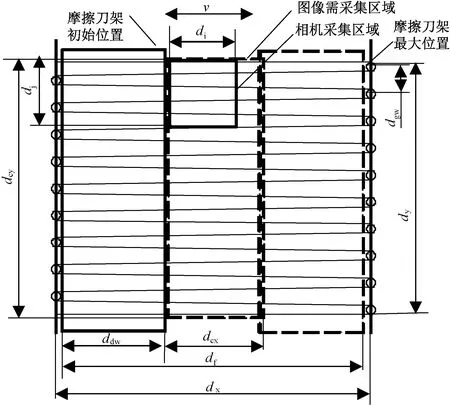

生丝经摩擦处理后,需采集生丝被摩擦的有效区域图像。图2示出生丝图像采集区域示意图,最左侧实线框为摩擦刀架大小及刀片初始位置,最右侧虚线框为摩擦刀架摩擦的最大位置,中间虚线框为需采集的图像区域,中间实线框为摄像头采集区域。

dgw—两挂钩间距;dy—生丝所占区域长度;ddw—摩擦刀架宽度;df—刀架摩擦行程;v—刀架摩擦速度;dx—生丝所占区域宽度;dcx—图像需采集宽度;dcy—图像需采集长度;di—相机 采集区域宽度;dj—相机采集区域长度。图2 生丝摩擦区域采集区域示意图Fig.2 Schematic diagram of the collection area of raw silk friction zone

同一侧的相邻挂钩之间的间距dgw为6 mm,挂钩总间距dy为112 mm,摩擦刀片组的宽度ddw为46 mm。根据现有的高速织机钢筘对生丝的摩擦行程为90 mm,取df为90 mm,因此,2个挂钩的水平距离需大于df,取dx为150 mm,生丝所占区域范围为dx×dy。该装置图像采集区域的尺寸为dcx×dcy,图像采集区域需满足:

dcx≥dx-2ddw,dcy≥dy

取dcx=40 mm,dcy=115 mm,生丝的直径变化范围约为30~110 μm,为提高检测精度,采用高像素的工业CCD相机,采集区域di为7.5 mm,dj为10 mm,再将摄像头进行移动,直至采集完虚线框内图像,使生丝直径所占的像素点增多,提高检测精度。

2 生丝图像处理方法

2.1 图像分割

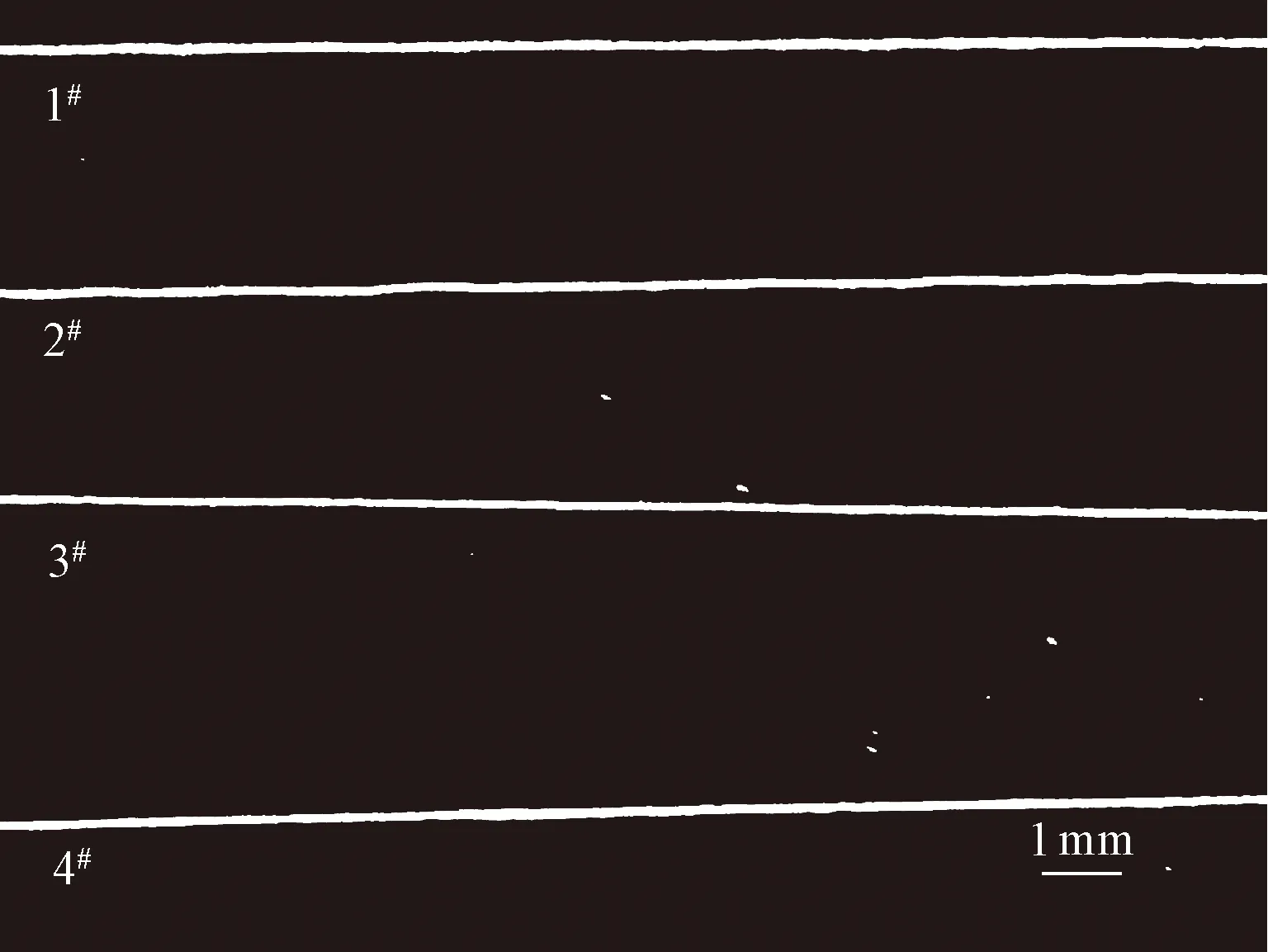

实验中采集的生丝图像背景为黑色,与白色生丝区别明显。图3示出随机采集的4根生丝受摩擦后的图像,分别标注为1#、2#、3#、4#。

图3 生丝受摩擦图像Fig.3 Raw silk rubbed image

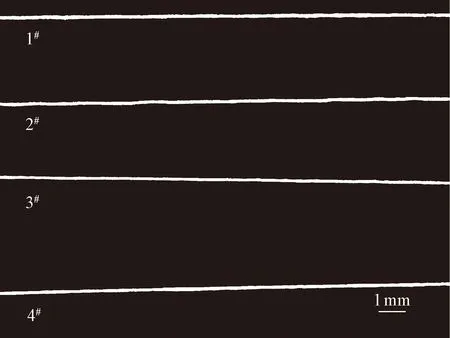

采用Otsu算法进行自适应阈值分割,通过方差计算自动寻找最佳阈值进行图像分割。使用Otsu算法处理图3所示的生丝图像,生丝与背景图可明显地区分开,但获取的二值图像中包含有一些离散杂点,且杂点都是孤立的,如图4所示。采用基于八连通区域算法的区域测量[9]计算多个连通区域二值图面积,将面积小于1 000的杂点删除,既保留了生丝的边缘特征,同时还除去了杂点。生丝图像开裂的区域内可能包含背景色像素点,为方便后续生丝边缘检测和骨架提取,需对二值化后的图像进行填充,通过八连通区域填充算法[10]将不规则区域内部像素填充为白色,结果如图5所示。

图4 阈值分割图像Fig.4 Image of threshold segmentation

图5 杂点去除填充图像Fig.5 Image of noise removal and fill image

2.2 基于Canny算子的图像边缘检测

利用边缘增强算子(Canny),提取生丝的边缘特征,生丝的边缘与背景是一种阶跃变化,通过设置的阈值遍历像素,寻到所有阶跃变化的像素点的集合(像素灰度值为255)。而Canny算子由于其算法错误率低、定位性高、响应小,是一种较优的边缘检测算法[11]。图6示出对图5进行Canny算法处理的结果。

图6 生丝图像边缘检测图Fig.6 Raw silk image edge detection map

2.3 生丝直径计算

根据得到的图像边缘检测图可知,每根生丝分别有上、下2条边缘,获取边缘每个像素点的上、下坐标点(xui,yuj)和(xdi,ydj),则每根丝上、下边界2点之间的距离,即所占像素个数的表达式为

Pi=ydj-yuj

式中:Pi为生丝上、下边缘之间像素点个数;ydj、yuj分别为生丝上、下边缘像素点的y轴坐标。

通过像素标定方法获取本文实验图像采集所用工业CCD相机像素当量(图像中1个像素点代表的实际物理尺寸)δ,则生丝上下边界点的径向距离表达式为

本文选用的CCD相机分辨率为4 912像素×3 684像素,经过标定后,每个像素点对应的实际物理尺寸δ为2.035 μm。

3 结果与分析

从国家茧丝质量监督检验中心提供的生丝中选取线密度为22.2~24.4 dtex生丝进行直径测量实验。随机抽取200组丝锭,用图像法检测生丝原始直径所占的像素点距离P0与实际物理尺寸,再和Nikon MEASURING MICROSCOPE MM-400型工具显微镜测量机放大20倍状态下测量的原始直径进行比较。图7示出生丝原始直径测量结果对比图。通过用上文所述的图像法测得的生丝直径与显微镜放大20倍测量的生丝直径进行对比,结果显示图像法测得的生丝直径与显微镜的测试结果基本一致,生丝的图像法测量误差均在5%以内,说明图像法可用于测量生丝的直径。

图7 生丝原始直径测量值对比图Fig.7 Raw silk raw diameter measurement comparison chart

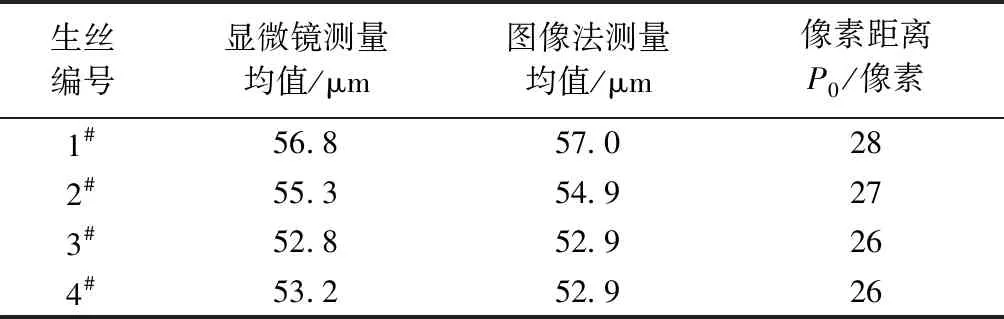

将人工判定的生丝开裂区域与显微镜下测量的开裂区域进行对比,若受摩擦后测得直径是原始直径的1.5倍时,即像素点距离Pi大于1.5P0时,则标记该像素点为开裂点。本文对选择的4根生丝的原始直径进行测量,结果如表1所示。

图8示出4#生丝图像经过本文直径计算方法得出的像素点距离变化图,图中平行于X轴的直线对应的值为Pi=1.5P0,当X轴坐标对应的像素点距离处于直线之上,说明该像素点为开裂点。图中mi为像素点距离处于直线之上且连续的X轴坐标值相减值。对于连续开裂的区域用矩形框标出,并计算生丝开裂区域的轴向长度为

表1 4根生丝原始直径测量结果对比Tab.1 Comparison of original diameter measurement results of four raw silks

Lz=miδ

式中:Lz为生丝开裂区域长度,mm;mi为连续开裂的像素点个数;δ为像素当量,μm。

图8 生丝开裂区域与像素距离关系图Fig.8 Relationship between raw silk cracking area and pixel distance

为验证图像法测得的生丝开裂直径结果的准确性,对比200组用图像法测量生丝开裂区域直径与在显微镜下测量的生丝开裂区域直径,结果如图9所示。由于200组实验的数据量较大,为清楚识别不同组的测量结果,图中数据采用隔2取1的方法。从图9中可以看出,显微镜测量的直径值与图像法测量的值基本吻合。将显微镜下测得的值作为参考量值,图9像法测得的值作为测得值,计算测得值的相对误差,从图中可以看出,采用图像法求得的生丝直径与显微镜下测得的生丝直径相对误差均在5%以内。使用图像法测得的生丝直径可用于判断生丝是否为开裂状态。

图9 生丝开裂区域直径测量值对比图Fig.9 Comparison of diameter measurement values of raw silk cracking area

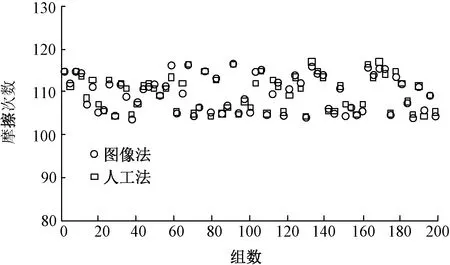

根据GB/T 1798—2008《生丝实验方法》,如果半数及以上的生丝满足Lz大于6 mm(z=1,2,3,…,20,表示生丝序号),则停止对生丝摩擦,记录此时的摩擦次数,以表征该组生丝的抱合性能。图10示出200组人工法和图像法判断半数及以上生丝开裂区域长度大于6 mm时,对应的摩擦次数。可以看出,2种测试结果基本吻合,说明图像法测得的摩擦次数基本可以取代效率较低的人工法。

图10 不同实验组对应的摩擦次数变化情况Fig.10 Number of frictions corresponding to different experimental groups

4 结 论

本文基于机器视觉的生丝抱合性能检测方法,采集生丝图像并处理,获得轮廓清晰、无杂点的生丝图像,进行边缘检测,计算生丝直径,判断生丝的开裂状态,再计算开裂区域长度,判断是否有半数及以上的生丝开裂区域长达大于6 mm,得出对应的摩擦次数,用于表征生丝抱合性能。研究结果表明,该方法与传统的人工法相比,检测结果更加准确可靠、检测效率更高、可长期不间断的重复性工作,成本低。

FZXB