熔盐法制备柱状铌酸钾钠粉体及其陶瓷

郭壮壮,刘亮亮,郁 军,王永强,吕 蕊

(太原理工大学 材料科学与工程学院,山西 太原 030024)

0 引言

目前,铌酸钾钠((K,Na)NbO3,KNN)基无铅压电陶瓷被广泛认为是极具潜力的传统Pb(Zr,Ti)O3陶瓷的替代品[1]。2004年,Saito等成功制备了压电常数(d33)高达416 pC/N的KNN基织构陶瓷[2],此后,研究者们对晶粒取向的KNN基无铅压电陶瓷展开了大量的研究[3]。对于压电织构陶瓷的制备,研究和采用最多的是模板籽晶生长法(TGG)。该方法采用流延工艺使非对称微晶模板(片状或针状)均匀、定向地分布在致密的基体细粉中,再通过高温烧结得到织构陶瓷[4]。在此过程中,理想微晶模板的合成是关键因素。纳米尺寸的KNN针状粉体已被成功合成[5],但其不能满足流延成型工艺的定向排布过程。以棒状的K2Nb8O21为前驱体,采用拓扑化学法能成功合成棒状KNN粉体[6]。研究表明,利用熔盐法在Nb2O5+KCl体系中合成的K2Nb8O21微晶颗粒分散性较差[7],直接影响了KNN粉体的合成产率,进一步限制了KNN织构陶瓷的发展。本课题组在合成大长径比KSr2Nb5O15(KSN)微晶的过程中发现[8],过量Nb2O5可以增加产物颗粒的长径比,且颗粒的分散性保持良好。由此可以推测,在Nb2O5+KCl体系中添加一定量的SrCO3,将有可能合成分散性较好的针状K2Nb8O21粉体。使用此粉体通过拓扑化学法能够合成掺杂Sr的KNN粉体。根据文献报道可知,少量Sr的引入,有利于KNN陶瓷密度的提高[9]。

因此,本实验在Nb2O5+KCl体系中添加了不同量的SrCO3去合成分散性较好的前驱体微晶粉体;为了提高目标产物的长径比,加入少量KSN晶种;然后采用拓扑化学法合成了KNN棒状粉体,使用该粉体为原料制备了KNN陶瓷,研究了Sr含量对KNN粉体相结构、形貌及陶瓷居里温度(TC)的影响。

1 实验

1.1 样品制备

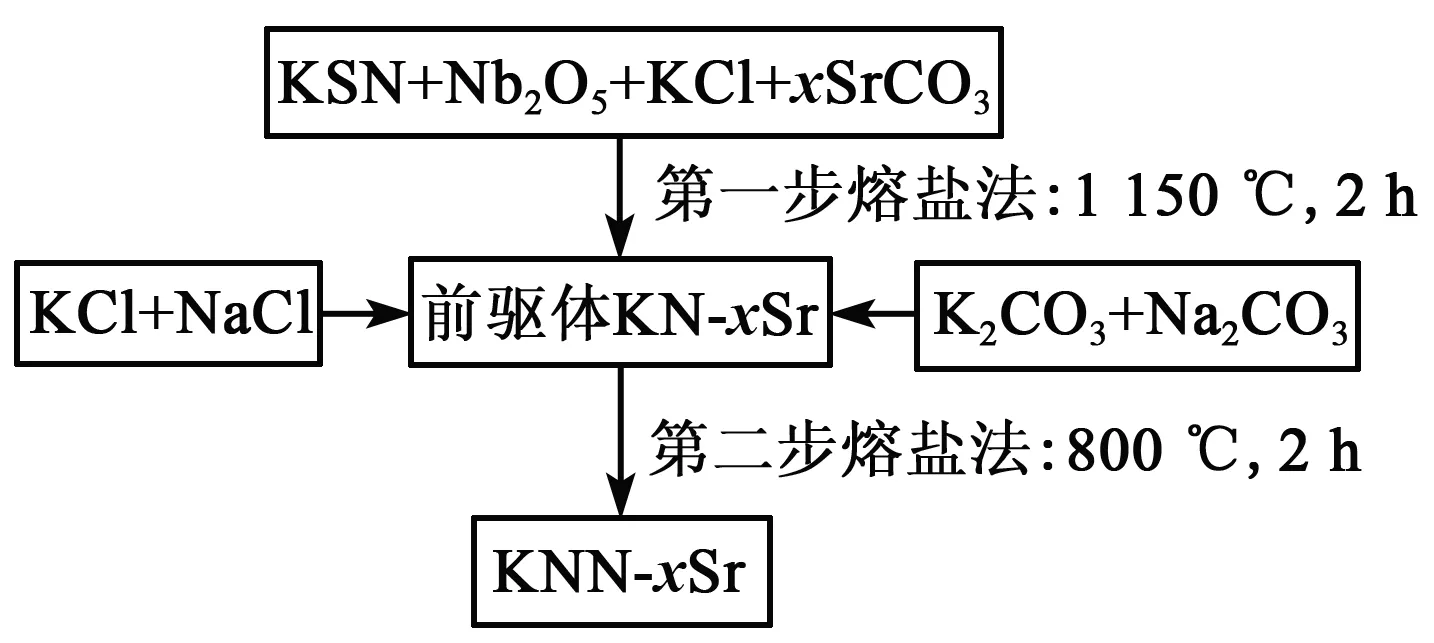

采用两步熔盐法制备不同Sr含量的K0.5Na0.5NbO3(KNN-xSr,x=0.2,0.4,0.6,0.8)粉末及其陶瓷,具体过程如图1所示。在第一步熔盐法中,以分析纯KCl、SrCO3、Nb2O5及少量本课题组制备的KSN晶种为原材料,制备含有少量Sr的铌酸钾前驱体(KN-xSr)。KSN晶种和Nb2O5的质量比为0.1,SrCO3和Nb2O5的摩尔比x=0.2,0.4,0.6和0.8,熔盐KCl的质量为其他原料质量的1.5倍。将称量后的原料置于聚四氟乙烯球磨罐中,以无水乙醇为介质球磨10 h后烘干,在1 150 ℃下煅烧2 h后,将产物用去离子水多次清洗以除去多余的KCl熔盐,烘干后得到前驱体(KN-xSr,x=0.2~0.8)。在第二步熔盐法中,以铌酸钾前驱体及分析纯K2CO3,Na2CO3,NaCl和KCl为原料(前驱体,K2CO3和Na2CO3按照合成K0.5Na0.5NbO3的化学计量比称量,熔盐NaCl和KCl的摩尔比为1∶1,熔盐NaCl+KCl的质量为其他原料质量的0.5倍),于罐磨机中混料10 h后烘干,在800 ℃下预烧2 h后将产物用去离子水多次清洗以去除熔盐NaCl和KCl,烘干后得到目标粉体(KNN-xSr)。最后,以合成的KNN-xSr粉体为原料经过造粒后,压制成直径12 mm、厚2 mm的圆片素坯体。排胶后,在1 250~1 350 ℃下保温2 h,常压烧结得到KNN-xSr陶瓷样品。

图1 两步熔盐法制备KNN-xSr粉体的工艺流程图

1.2 性能测试

根据阿基米德原理测定陶瓷的密度。根据KNN陶瓷的理论密度(4.51 g·cm-3)计算KNN-xSr陶瓷的相对密度。使用Dmax-3c X线衍射仪(XRD)分析粉体和陶瓷的相结构。使用Tescan Mira3扫描电镜(SEM)观察粉体的微观形貌及抛光热腐蚀后的陶瓷样品截面微观组织。使用Hewlett-Packard HP4284型号的LCR数字电桥测定陶瓷样品的介温谱线。

2 实验结果与讨论

不同Sr含量对前驱体相结构的影响如图2所示。由图可知,当Sr含量(x=0.2)较少时,通过对比K2Nb8O21(PDF 34-0123)和KSr2Nb5O15(PDF 31-1006)的标准PDF卡片可知,合成的KN-0.2Sr与具有正交钨青铜结构的K2Nb8O21的标准卡片较吻合。随着Sr含量的增多,位于32°附近的峰逐渐增强,该峰对应于KSr2Nb5O15在32°的峰。当x=0.8时,化学组成较接近四方钨青铜结构的KSr2Nb5O15。由图可见,随着Sr含量的增加,前驱体的相结构有可能从正交钨青铜转变为四方钨青铜。约在32°处,4个组分的前驱体均未出现分峰现象,说明Sr已进入该前驱体的晶格,并形成了固溶体。当x<0.8,基体相为K2Nb8O21,该固溶体可标记为(K1-xSrx)2Nb8O21;当x=0.8时,基体相为KSr2Nb5O15,该固溶体可标记为KSr2-xNb5O15-x。

图2 不同Sr含量前驱体的XRD图谱

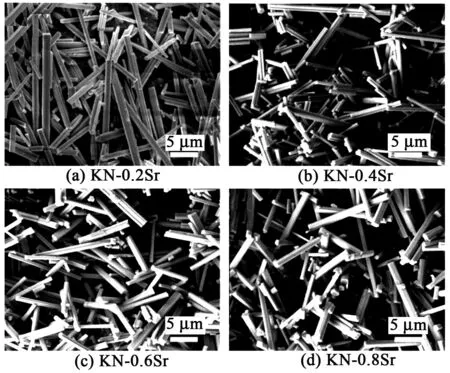

不同Sr含量的前驱体颗粒形貌如图3所示。由图可知,4个组分均呈现出具有大长径比的非等轴棒状形貌,且颗粒的分散性较好。KN-0.2Sr微晶长度为20~30 μm,分布较均匀,长径比约为25,无聚集成束的现象[7],这说明少量SrCO3的添加,在高温过程中,能有效阻止K2Nb8O21微晶在边缘形核长大,进而提高了分散性。仔细观察图2可发现,32°的衍射峰向低角度方向发生偏移,说明晶胞体积变小。由于离子半径r(Sr2+)

图3 不同Sr含量前驱体的SEM图

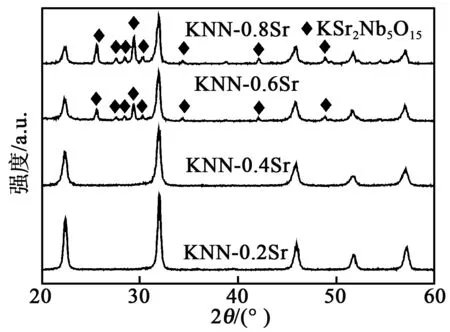

图4为二步熔盐法合成目标粉体的XRD图谱。由图可知,当x<0.4时,目标产物为钙钛矿结构的KNN相,且未发现第二相;当x>0.4,目标产物的主晶相为四方钨青铜结构的KSr2Nb5O15相。参照图2可得出,当Sr含量较少及前驱体为正交钨青铜结构的K2Nb8O21相时,通过拓扑化学法在本实验的条件下较容易转化为钙钛矿结构;随着Sr含量的增加,形成四方钨青铜结构的前驱体更稳定,几乎不能完成向钙钛矿结构的转变。

图4 二步熔盐法合成目标粉体的XRD图谱

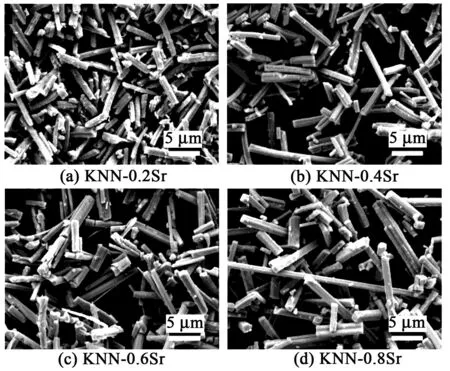

图5为二步熔盐法合成目标粉体的SEM图。由图可知,4个组分的粉体颗粒均保留了前驱体的非等轴形貌。KNN-0.2Sr粉体颗粒的长度为5 ~15 μm,直径为(0.6~1.4) μm,长径比约为10,表面较粗糙;KNN-0.4Sr粉体颗粒的长度为6~22 μm,直径为(0.6~1.8) μm,长径比约为12,与KNN-0.2Sr相比,粉体表面粗糙度减小,长径比略有增大;KNN-0.6Sr和KNN-0.8Sr粉体颗粒与前驱体相比(见图3(c)、(d)),直径略有增加,表面更粗糙,但部分长径比较大的颗粒与前驱体形貌保持一致,结合图4可推测,这些颗粒是未参与反应的前驱体。由此可见,本实验制备的含有少量Sr的KNN粉体,保持了非等轴的柱状形貌,虽然长径比和前驱体相比有减小,但仍可以作为理想的籽晶模板来制备KNN织构陶瓷。

图5 二步熔盐法合成目标粉体的SEM图

由于合成的KNN粉体为微米级颗粒,而图4只能反应其表面的相组成,为了进一步证实颗粒内部是否从钨青铜结构向钙钛矿结构发生转变,我们采用该粉体为原料,在未添加任何助烧剂的条件下制备出陶瓷试样。图6为KNN-xSr不同组分在各自最佳烧结温度下制备所得陶瓷的密度曲线和相同厚度(0.7 mm)下的数码照片对比图。由图可知,随着Sr含量的增加,烧结温度略有提高;密度呈先增加后减小的趋势,当x=0.4时,陶瓷密度达到最大值(4.39 g/cm3),相对密度为97%。

图6 KNN-xSr陶瓷在最佳烧结温度下的密度曲线

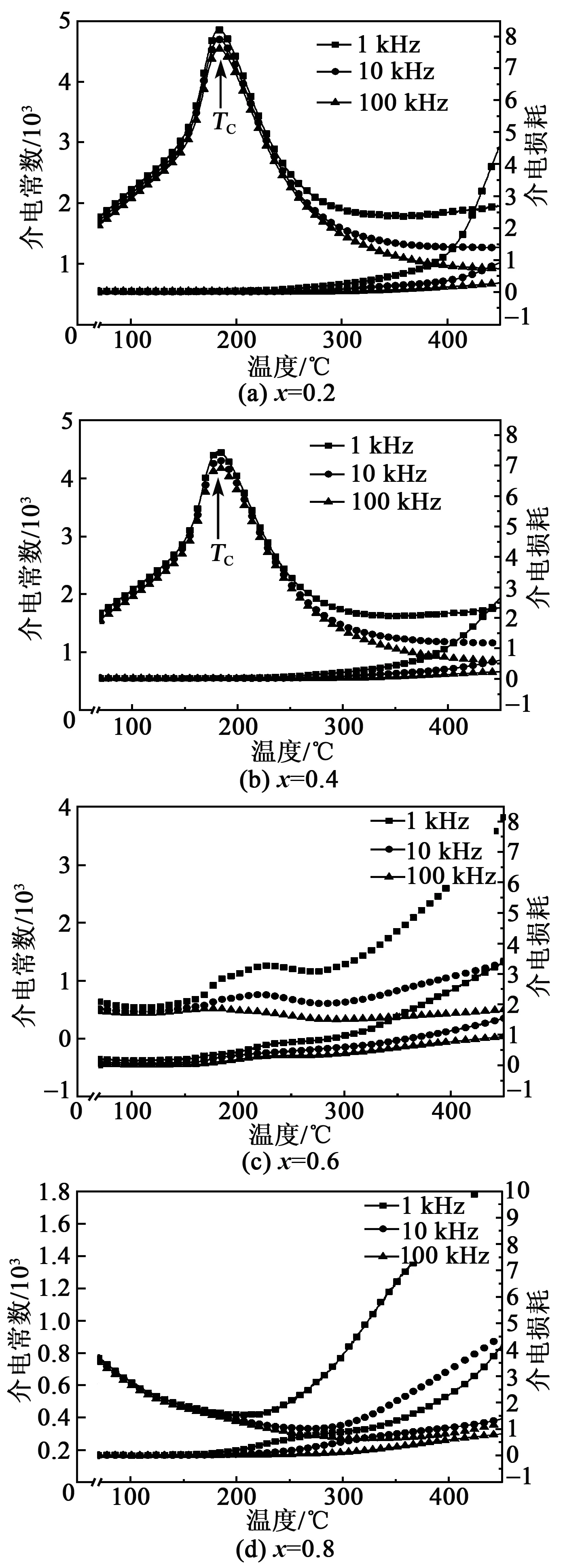

图7为在不同测试频率下的KNN-xSr陶瓷的介电温度谱图。由图可知,当x<0.4时,陶瓷试样的居里温度(TC)约为180 ℃;当x>0.6时,陶瓷试样的TC在室温以下。根据文献[10]报道,KNN基陶瓷的TC为178~475 ℃,而熔盐法制备的KSN基陶瓷的TC位于室温附近[11]。由此可见,当x≤0.4时,本实验通过二步熔盐法成功合成了柱状的KNN粉体。由于熔盐法合成的粉体中存在阳离子空位等缺陷[11]及Sr2+的掺杂导致KNN陶瓷的TC降低。

图7 KNN-xSr陶瓷的介电常数和介电损耗随温度变化曲线

3 结论

采用二步熔盐法合成了柱状铌酸钾钠粉体,并利用该粉体为原料,通过传统固相法制备了铌酸钾钠陶瓷,得出以下主要结论:

1) 合成了大长径比分散性较好的铌酸钾粉体;在Nb2O5+KCl体系中,少量SrCO3的添加能有效提高产物粉体颗粒的分散性。

2) 合成了柱状铌酸钾钠粉体,满足织构陶瓷的模板尺寸要求;相比四方相,钨青铜结构的正交相更易转化为钙钛矿结构相。

3) 制备了致密的铌酸钾钠陶瓷(97%)。熔盐法合成的铌酸钾钠粉体烧结活性高,有利于陶瓷的致密化。