超临界二氧化碳模块化微型堆瞬态安全分析

李登伟,肖 瑶,顾汉洋

(上海交通大学 核科学与工程学院,上海 200240)

众所周知,超临界二氧化碳(临界点为31.1 ℃,7.372 MPa)在拟临界区域其物性会发生突变。利用这一现象,将压缩机运行点设置于拟临界区域附近的大密度区,反应堆运行点设置于拟临界区域之后的低密度区,这样既可充分冷却二氧化碳工质,又能显著降低压缩机功耗,从而实现在堆芯中等出口温度条件下达到较高效率的目的[1]。二氧化碳由于其临界压力相对适中(7.38 MPa),具有较好的核物理性质和稳定性,此外具有无毒、储量丰富、天然存在等特性,因此是核反应堆内最具应用前景的能量转换和能量传输工质之一[2]。由于超临界二氧化碳在核反应堆运行参数范围内无相变且密度较大,因此以超临界二氧化碳为工质的汽轮机、压缩机等动力系统设备结构紧凑、体积较小,从而显著降低核电厂的建造成本,实现模块化建造技术,缩短核电厂建造周期[3]。

模块化小堆(SMR)具有体积小、功率比大、经济性好、建设周期短等优点,可很好地弥补大型核电厂前期投入高、建造时间长、选址要求高的缺点[4-5]。韩国科学技术院(KAIST)以超临界二氧化碳流体作为冷却剂应用于模块化小堆,以偏远地区电力供应紧张和电站的可流动性需求等为应用场景,提出并发展了紧凑型、车载式、模块化微型堆(MMR)的概念[6]。

本文以KAIST MMR为原型,进行数学物理建模和热工水力程序开发,并在此基础上进行初步安全分析。

1 KAIST MMR简介

KAIST MMR系统布局如图1[7-8]所示。堆芯、汽轮机、压缩机、发电机、换热器等主要部件均内置于一个起安全保护作用的双层容器(安全壳)中,达到可车载输运的目的。该系统采用直接循环,为简单布雷顿循环布局。阀门1、2、3用于PID控制[8]。

堆芯主要设计参数列于表1[6]。MMR堆芯采用快中子能谱,19个正六边形组件,其中周围18个为燃料组件,中央1个是二级停堆装置,燃料组件周围为中子反射区域。为最大限度降低堆芯尺寸,采用12个控制鼓作为反应性初级控制装置。燃料组件为盒装,每盒均含127根燃料元件,如图2[6,9]所示。

图1 KAIST MMR系统布局Fig.1 System layout of KAIST MMR

参数数值热功率36.2 MW冷却剂压力/流速20 MPa/6.92 m/s进/出口温度381.85 ℃/549.85 ℃质量流量175.34 kg/s寿命20 a堆芯等效直径/高度82 cm/280 cm活性区等效直径/高度46.58 cm/120 cm组件栅距/间距20.355 cm/0.25 cm燃料元件直径/栅距1.5 cm/1.695 cm燃料类型碳化铀(UC)包壳材料氧化物弥散强化钢(ODS)

2 数学物理模型与计算方法

2.1 堆芯功率模型

MMR采用快中子能谱。鉴于中子通量密度便于时间空间离散,故而采用带有6组缓发中子的点堆中子学动力模型来求解堆芯裂变功率。模型中,考虑多普勒反馈、冷却剂温度反馈、燃料轴向和径向膨胀反馈,有:

(1)

ρi(t)=ρfi(t)+ρci(t)+ρai(t)+ρri(t)

(2)

其中:ρ(t)为总反应性;ρ0为初始反应性;ρexp(t)为外部引入反应性;ρi(t)为第i个控制体总反馈反应性,包括多普勒反馈反应性ρfi(t)、冷却剂温度反馈反应性ρci(t)、燃料轴向膨胀反馈反应性ρai(t)和径向反馈反应性ρri(t)。其中:

ρai(t)=αa(T(t)-T0)

(3)

ρri(t)=αr(T(t)-T0)

(4)

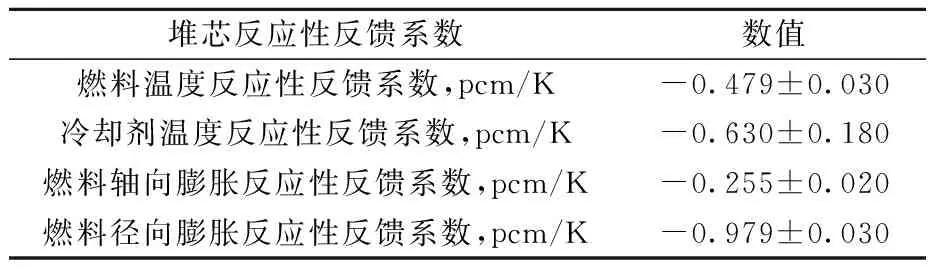

式中:αa为燃料轴向膨胀温度反馈系数;αr为燃料径向膨胀温度反馈系数;T(t)为t时刻温度;T0为正常稳态温度。各部分反应性反馈系数列于表2[10]。

图2 堆芯径向、轴向(a)以及组件(b)示意图Fig.2 Cross section of core (a) and fuel assembly (b)

堆芯反应性反馈系数数值燃料温度反应性反馈系数,pcm/K-0.479±0.030冷却剂温度反应性反馈系数,pcm/K-0.630±0.180燃料轴向膨胀反应性反馈系数,pcm/K-0.255±0.020燃料径向膨胀反应性反馈系数,pcm/K-0.979±0.030

计算中采用文献对KAIST MMR计算所得堆芯功率分布[6],进行热工水力计算。

2.2 堆内传热模型

堆内传热过程由内向外主要包括燃料棒的导热、包壳与燃料棒的间隙换热、包壳的导热以及包壳与冷却剂间的对流换热。本文采用单通道分析模型,并假定只有径向导热而忽略轴向导热;包壳导热采用不含内热源的一维导热模型,芯块为含内热源的一维导热模型;由于本文主要模拟堆芯末期瞬态工况,故间隙换热模型参考接触导热模型,并采用文献中推荐的定值[11]进行估计。沿轴向划分12个控制体,沿径向划分为冷却剂、包壳、间隙、燃料芯块4个控制体。

包壳与冷却剂间对流换热系数辅助模型采用文献推荐的格尼林斯基关系式(Gnielinski’s correlations)[12]。

2.3 计算方法

上述功率和传热模型的微分控制方程均可化为如下相同的形式:

(5)

y′=f(t,y,y′)

(6)

于是,对上述反应堆系统瞬态特性的求解问题,实际上转化为求解具有如下形式的以时间t为基本变量的变系数非线性常微分方程组的初值问题,即:

(7)

y(t0)=y0

(8)

而在算法的选择上,考虑到该物理系统具有不同成分的物理过程:快变化的中子动力学过程,其时间常数小;慢变化的传热过程,其时间常数较大。上述两种过程其时间常数相差悬殊,导致上述初值问题具有较大的病态性。因此本程序采用针对刚性问题具有病态稳定的Gear方法[13]求解上述初值问题。

值得说明的是,本工作的研究重点是堆芯部分,一回路系统其他部分由于缺少详细的设计参数,因此采用集总参数法进行建模,不作为重点研究对象。

3 计算结果与分析

基于上述数学物理模型和计算方法,本文自主开发了适用于超临界二氧化碳反应堆的瞬态安全分析程序TRA_SCR。其逻辑为:先由稳态模块计算得到初场,为瞬态模块的计算提供初始条件;然后在无扰动额定工况下,由瞬态模块计算得到稳态结果;最后通过输入卡片引入瞬态扰动,对事故工况进行模拟,从而得到相应的瞬态计算结果。瞬态计算及其安全分析所采用的文献推荐的安全限值[14-15]为:燃料温度,2 507 ℃;反应堆冷却剂出口温度,676 ℃;包壳温度,1 200 ℃。

3.1 稳态计算结果

为验证程序的准确性,将稳态结果与文献数据对比。表3列出本程序计算所得参数与设计参数的对比,相对误差均在0.3%以内。图3为堆芯内热管包壳内表面温度轴向分布的对比,可看出,本程序计算结果与文献计算结果[6]较为接近。由此表明了程序的准确性。

表3 主要参数计算值与设计值对比Table 3 Comparison of calculated and designed parameters

3.2 反应性引入事故

在MMR实际运行中,可能会发生由于控制系统误动作如控制鼓失控旋转一定角度、堆芯再淹没、冷却剂过冷等所引起的反应性引入事故。事故中,堆芯功率迅速上升,堆芯温度可能会快速升高而危及反应堆安全。因此,本文利用开发的瞬态程序对MMR开展反应性引入事故初步研究。假设:以额定工况稳定运行20 s后,6 s内线性引入0.3$(1$=0.007 1)正反应性;堆芯流量保持不变;整个过程中停堆保护系统失效,即无保护反应性引入事故。

图3 热管包壳内表面温度比较Fig.3 Comparison of cladding inner surface temperature of hot channel

图4示出反应性引入事故下各参数随时间的变化。由图4a可知,在20 s时由于正反应性的引入,反应堆功率迅速升高至额定功率的1.63倍,尔后堆芯各种反馈机制所产生的负反馈效应开始显现并发挥作用,功率快速下降并最终稳定在1.165倍额定功率水平上,同时反映出该反应堆系统具有较为强烈的负反馈特性。

图4 反应性引入事故下各参数随时间的变化Fig.4 Parameter vs. time under reactivity insertion accident

由图4b可知,4种反馈反应性均为负值,其中径向膨胀负反馈占主导作用,是堆芯最重要的反馈机制,而轴向膨胀负反馈作用最小。由图4c可知,平均管冷却剂和燃料表面最大温度以及反应堆进出口温度均随反应堆功率的升高而升高,随着负反馈作用的施加,温度逐渐趋于稳定。反应堆冷却剂最大出口温度为658 ℃,在安全限值以内。由图4d可知,各部分温度变化趋势与平均管类似,原因相同,不再赘述。值得关注的是在整个事故演变过程中,燃料最高温度为993 ℃,远低于安全限值2 507 ℃;包壳最高温度为908 ℃,低于1 200 ℃,且有较大安全裕量。

3.3 堆芯失流事故

在MMR系统实际运行中,可能会发生由于透平或压缩机机械故障、流量控制系统误动作如堆芯旁通阀误开启所引起堆芯流量部分或完全丧失的事故,即失流事故。失流事故发生后,堆芯冷却能力下降,引起堆芯温度升高,从而危及反应堆安全。因此,本文利用开发的瞬态程序TRA_SCR对MMR开展失流事故初步研究。假设:以额定工况稳定运行至40 s,由于堆芯旁通阀误打开,开度为3%,7 s内流量由额定流量线性降至65%;汽轮机转速不变。整个过程中停堆保护系统失效,即无保护部分失流事故。

图5示出堆芯失流事故下各参数随时间的变化。由图5a~c可知,堆芯流量在40 s时降低,导致堆芯冷却剂冷却能力不足,因此冷却剂温度快速升高,进而引起包壳温度和燃料温度升高;堆芯各部分温度升高,堆芯负反馈机制发挥作用,引入较大的反应性,堆芯功率快速降低,堆芯各温度达到峰值后回落,最终各参数趋于稳定。功率最终稳定在0.38倍额定功率水平上,反应堆出口峰值温度为665 ℃,仍在安全限值以内。由图5d可知,各部分温度变化趋势与平均管类似。整个事故过程中,燃料最高温度为915 ℃,远低于安全限值2 507 ℃;包壳最高温度为826 ℃,低于1 200 ℃,且有较大安全裕量。

4 结论

本文根据KAIST MMR的概念设计,对一回路进行数学物理建模,并自主开发瞬态安全分析程序TRA_SCR。利用此程序计算了KAIST MMR的稳态和瞬态关键热工水力参数,分析了其在无保护反应性引入和无保护失流两种典型事故工况下的瞬态安全性能,得出主要结论如下。

1) 通过稳态计算结果与MMR设计参数及相关文献结果的对比,初步验证了TRA_SCR程序的准确性。

2) 在上述无保护反应性引入事故中,系统仅依靠自身负反馈机制就能很快达到新的稳态;负反馈机制在该事故中对反应堆安全起着关键作用;各反馈机制中,径向膨胀反馈值最大,占主导作用。关键参数均未超过安全限值。其中由于UC燃料热导率[16]较大,燃料最高温度远低于安全限值,包壳最高温度低于安全限值,且有较大安全裕量。

3) 在上述无保护失流事故中,堆芯最终温度分布较事故前的得到一定程度的展平。包壳最高温度、燃料最高温度均未超过安全限值,且具有较大安全裕量。负反馈机制在该事故中对燃料、包壳、冷却剂最高温度有着较强的限制作用,因而对反应堆安全起着关键作用。

4) 在上述两种典型事故工况中,反应堆冷却剂最高出口温度分别达到658 ℃和665 ℃,虽均未超过安全限值676 ℃,但已比较接近。表明在该类事故工况下,反应堆出口温度较高是制约系统安全性能的关键因素,在将来的工作中有待进一步优化设计:改善管道材料性能以提高对应的安全限值,或降低反应堆出口温度。