风机叶片预制件真空灌注辅材替换的应用研究

康 楠

(东方电气(天津)风电叶片工程有限公司 天津 300462)

0 引 言

随着风力发电行业的发展,市场竞争日趋激烈,如何进一步降本增效已成为风电行业各个厂家追求的目标,科学合理地使用产品灌注过程中的真空辅料,已成为降本增效的细分方向。使用玻纤裁剪余料对部分辅料进行替换,以其“资源循环利用”的特性,逐步得到了推广应用。

1 真空灌注系统的概念及原理

真空灌注是一种利用真空压力将产品制作成型的工艺技术。具体到风电叶片,是将纤维增强材料和芯材直接铺覆到模具表面,然后使用真空袋进行包覆、密封,通过真空泵抽气至负压状态,最后树脂通过进胶口浸透构件,经加热、固化后成型[1]。

在实际应用中,通常会使用部分辅助材料,在真空袋与构件之间形成负压状态下的有效腔体,供树脂流动、渗透。这些辅助材料的铺放方式称之为真空系统的布置[2]。本文以某型号叶片预制件(腹板及大梁)的真空系统布置为例,对辅助材料中的吸胶毡替换方案进行讨论与研究。

2 试验过程

2.1 现状描述

叶片预制件主要有腹板及大梁,均为叶片主承力结构件,目前主流制作工艺为真空灌注成型。现阶段使用的腹板真空系统,主要是在腹板内部铺覆隔离膜、脱模布、导流网,其中导流网与腹板内部边缘间距保持50~80mm,在腹板外侧250mm周边摆铺一圈 50mm 宽的吸胶毡,每间隔 1m,使用 100mm×300mm吸胶毡将腹板内外真空系统相连[3]。

在现有工艺状态下,该型号腹板每个产品灌注树脂耗用量均值为(237.6±2)kg,灌注过程约耗时1h。

2.2 系统优化方案

在试验过程中,对于每个腹板(两侧结构一致)真空系统抽气部分,一侧(TE)采用吸胶毡,另一侧(LE)采用裁剪余料(根据布料材质、现场抽气效果进行层数选择),即原吸胶毡处使用裁剪余料进行替代,其余工艺不变。为保证试验数据的可对比性,待两侧真空系统布置完毕且连接真空表后,同时抽真空。记录并分析两侧真空表读数,即保压要求值时各自所耗用的时间、保压时的数据、灌注耗时及树脂用量。

2.3 工艺改进效果

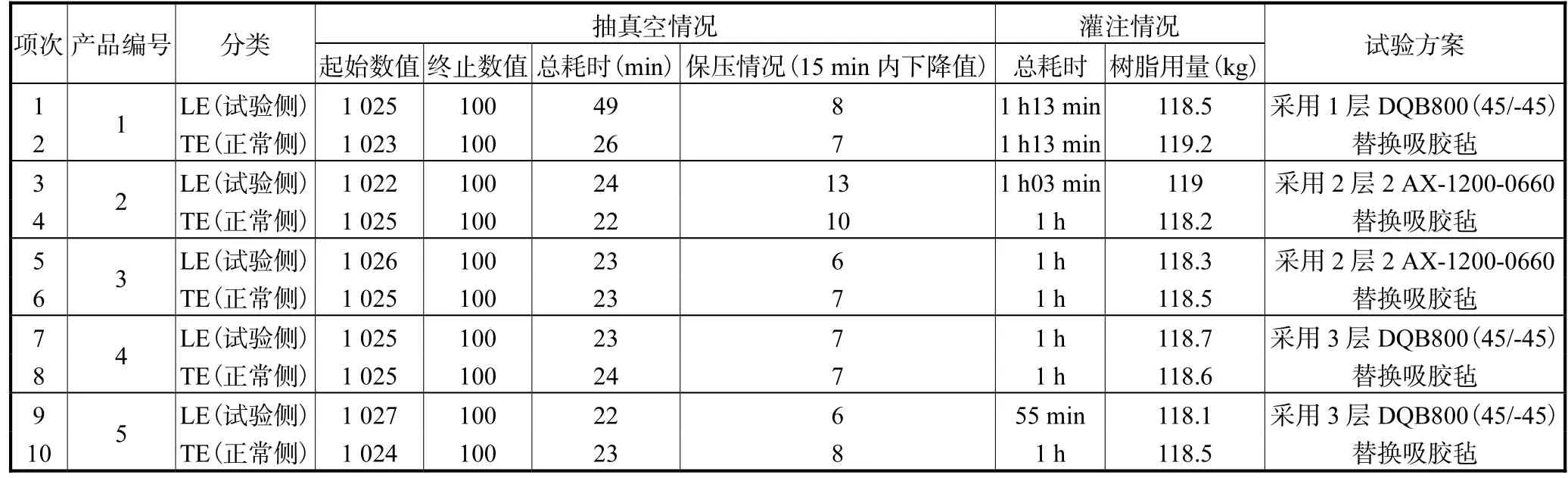

根据上述工艺方案,选择技术娴熟、人员稳定的生产班组,对连续生产的5个腹板灌注工序进行了现场跟踪(操作环境平均温度为 20~22℃),裁剪余料选用腹板制作现场裁剪下的余料,根据余料的材质及克重,采用 3种方案分别进行试验,相关试验数据如表1所示。

表1 某型号叶片腹板灌注试验情况对比表Tab.1 Comparison of a certain type of blade web infusion test

从表1可看出,使用 1层 DQB800(45/-45)裁剪余料替换吸胶毡时,抽气效率明显过低,会极大影响操作效率。而使用裁剪余料后对于产品的灌注时间、树脂使用量没有影响,且保压效果良好,产品脱模后外观良好无异常。

针对上述情况对替换方案进行优化,使用 2层2AX-1200-0660裁剪余料替换吸胶毡。通过数据对比,增加克重后,抽气效率已有明显提高,试验侧与正常侧基本一致,且对灌注用时、树脂用量无影响。

在不改变替换玻纤克重的情况下,使用 3层DQB800(45/-45)裁剪余料替换吸胶毡,相关灌注数据基本无变化。

上述所有产品脱模后外部表观碧绿通透,无白斑、干纤维等质量问题,且经实验室测试,树脂含量满足设计要求。

使用上述方案对同型号叶片大梁制作进行试验,亦支持上述试验结论。

单支叶片腹板及大梁在工艺优化后可节约120元,并充分利用了玻纤织物的裁剪余料,以年产 600套(一套产品含 3支叶片)计算,每年可为企业节省21.6万元的材料成本。

3 结论和建议

通过对某型号叶片腹板及大梁部分真空系统的优化布置,已基本掌握玻纤裁剪余料替换吸胶毡的工艺,并可向其他类型的风电叶片产品推广使用。

①针对叶片预制件(腹板及大梁),可使用现场的裁剪余料及机裁边角料替代透气毡(宽度 50~80mm,长度不一,但须保证铺层克重为2400g/m2),抽气、保压、灌注时效均可得到有效保证。

②鉴于风机叶片壳体结构复杂、价值较高,对于灌注效果的影响因素较多,不建议该替换方案应用于壳体真空灌注系统。