耐火预制件在水泥窑篦冷机喉部的应用

范泳,陶贵华,谢杰华,李晓枫

耐火预制件在水泥窑篦冷机喉部的应用

Application of Pre-Cast Refractory in the Inlet Section of Grate Cooler for the Cement Kiln

范泳1、2,陶贵华2,谢杰华2,李晓枫2

1 前言

近年来,新型干法水泥窑工艺复杂化,篦冷机喉部用耐火浇注料由于受到高速气流、熟料颗粒、高温烟气、碱侵蚀、温度波动等因素的影响,其使用寿命大大缩短,同时该部位耐火浇注料施工难度较大,施工质量难以保证,养护时间短,烘烤困难,进一步制约着耐火浇注料的使用周期,严重影响新型干法水泥窑的正常运转。

耐火预制件是不定形耐火材料施工和应用技术方面的一个新动向,我们尝试应用耐火预制件来解决这一技术难点。

2 耐火预制件的优势

(1)耐火预制件不需在现场浇注施工,只需拼装组合,简化了安装,也省去了现场对施工机具须做的准备。

(2)耐火预制件在交货时已经完成了浇注、养护、干燥和烘烤步骤,直接投入使用,节省了养护、烘烤时间。

(3)耐火预制件施工可以不受环境条件或季节条件的限制,而浇注料在某些地方盛夏和隆冬时节是无法在自然条件下现场施工的,除非采取人为措施。

(4)耐火预制件可以制成各种大小不同、形状各异的预制件,适合制作机压成型难以实现的大型和异型构件。大者重达10t,小的仅1kg左右。

(5)耐火预制件由于不需烘烤就可投用,有效避免了耐火浇注料烘烤爆裂问题[1]。

3 耐火预制件解决方案

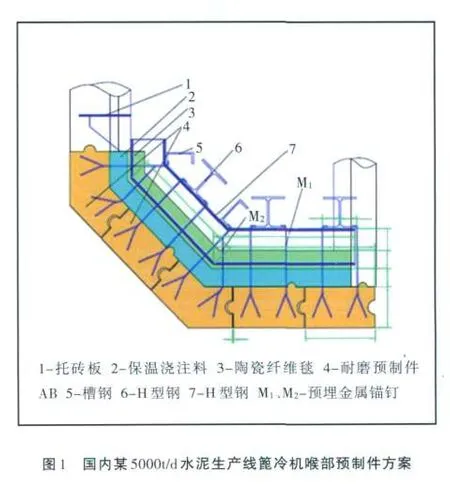

国内某水泥厂篦冷机喉部所用耐火浇注料使用效果较差,平均使用寿命在2~3个月,严重影响该线的生产运转率。针对这种情况,我们提出了耐火预制件解决方案(见图1)。

4 耐火预制件的制作

4.1 模具的制作

根据预制件的尺寸要求,在要求误差范围内严格按照尺寸制模。在制作模具方面有几点值得注意的问题:

(1)根据现场使用的要求,能做成负公差的尽量做成负公差,以便于施工安装;

(2)根据预制件大小确定模具四周是否加固,以防大体积预制件在制作过程中因浇注料的振动而撑裂模具;

(3)模具表面使用三聚氢胺板,内部各面或是异型拐角都是预制件的成型面,要保证其平整、光滑,使得预制件外观美观。

4.2 预制件的浇注成型

在预制件的浇注成型过程中,须注意以下几点:

(1)在保证浇注料流动性好的前提下尽量少加水,尤其是工期紧且是冬季施工时;

(2)一定要保证在预计时间内硬化,必要时可加入适量的固化剂;

(3)预制件的养护,尤其是在冬季要保证养护温度,一般浇注料的养护温度都是室温,若是温度过低,就必须采用保温措施;

(4)一定要在预制件有足够的强度后方可脱模,避免变形或撞裂。

4.3 耐火预制件的烘烤

一般的预制件在400℃以下烘烤不存在问题,但要在600℃左右烘烤,而且时间紧迫时,就必须采取措施:

(1)要根据浇注料材质、环境温度、预制件中配筋的部位和数量以及工期要求的时间等多方面考虑,严格设计烘炉曲线;

(2)在浇注料中加入适当的防爆剂,因为浇注成型的预制件在500℃烘烤是比较危险的,在200~350℃要有足够的保温时间。

4.4 耐火预制件的运输

耐火预制件的运输除了防雨、防震外,未经烘烤的还要注意防冻。

5 耐火预制件的应用

耐火预制件按照图1的方案制作,并于2010年1月在该水泥厂5000t/d水泥窑篦冷机喉部应用,图2为现场安装实例。

2010年11月停窑检修时发现预制件几乎完好无损,使用效果非常好,保守估计使用2年没有问题,得到了用户的好评。

6 结语

(1)耐火预制件在水泥窑篦冷机喉部使用取得了良好的效果,是提高该部位耐火材料使用寿命的有效方法之一。

(2)耐火预制件安装简单,维修时间短,无需烘烤可直接投入使用,节约了大量的维修时间,有效避免了耐火浇注料的烘烤爆裂问题。

(3)耐火预制件提高了水泥窑的生产运转率,可为我国水泥窑的节能减排、提质增效做出贡献。

[1]周宁生,胡书禾,张三华.不定形耐火材料发展的新动态[J].耐火材料,2004,38(3):196~203.

[2]杨守成,李桂芳.加热炉过梁预制件的制作及锚固件的设计[J].耐火材料,2007,41(6):475~477.

TQ172.622.4

B

1001-6171(2011)05-0110-02

通讯地址:1中国海洋大学,山东青岛266100; 2通达耐火技术股份有限公司,北京100085;

2011-01-13;

赵莲