冷却系统对船用柴油机性能参数的影响研究

张 博,张 萍,王 银

(海军工程大学 动力工程学院,湖北 武汉 430033)

柴油机作为热功转换的动力机械,由于其经济性好、功率范围广、机动性灵活,而广泛应用在船舶领域作为主动力[1]。本文采用GT系列内燃机仿真软件,建立柴油机工作过程—冷却系统—燃烧室耦合仿真模型,研究柴油机各项性能参数随海水泵转速的变化规律。耦合仿真模型能够更加真实贴近柴油机实际工作状态,实现工作过程及冷却系统的双向模拟[2],原因是柴油机周期性的燃烧放热过程中,由于进气量、进气温度、缸内温度等因素变化会引起燃烧放热规律的变化,进而影响壁面传热,冷却水套水温随之变化;反过来,冷却水温的变化反作用于壁面传热,引起缸内温度、进气温度、进气量等因素的变化,进而影响缸内燃烧质量、压缩终点压力和温度等,对柴油机的热量分配产生影响[3-4]。耦合仿真模型避免了仅采用工作过程仿真模型只能进行单向热传递的弊端。

1 耦合仿真模型的建立及标定

1.1 工作过程—冷却系统—燃烧室耦合仿真模型

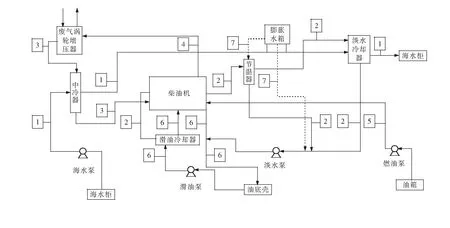

某船用高速柴油机直列6缸、增压水冷、四冲程、双循环冷却,主要技术参数见表1,双循环冷却系统如图1所示。由图1知,淡水泵将冷却水泵入滑油冷却器冷却滑油后,进入冷却缸体及汽缸盖,从机体出来的高温淡水,经过节温器作用,一部分直接回到淡水泵入口,另一部分经淡水冷却器后回到淡水泵入口;外围水经海水泵泵入中冷器冷却高温高压空气,再进入淡水冷却器冷却高温淡水,之后回到海水柜。因此海水系统兼具冷却增压空气和高温淡水的作用,对柴油机性能有重大影响。

表1 技术参数

采用GT-Power软件、GT-Cool软件分别建立柴油机工作过程仿真模型、冷却系统仿真模型,在GT-Suite软件中建立燃烧室仿真模型。

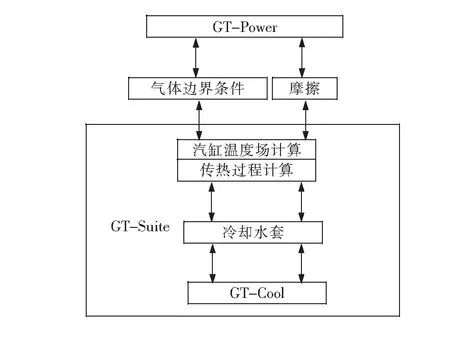

以燃烧室仿真模型为耦合结合点,耦合柴油机工作过程仿真模型、冷却系统仿真模型、燃烧室仿真模型,3个模型互为边界条件。耦合过程的数据传递如图2所示。

1)在GT-Power中计算得到热边界条件,主要是将气体边界条件(包括缸盖、缸套、活塞初始温度以及各部件之间的换热系数)和摩擦平均有效压力,输入到燃烧室仿真模型中。这一过程通过将燃烧室仿真模型的“Gas Boundary Conditions”选项设置为“From Cylinder”实现。

1-海水管路;2-淡水管路;3-空气管路;4-废气管路;5-燃油管路;6-滑油管路;7-补水管路图1 柴油机冷却系统图

图2 耦合过程的数据传递

2)根据输入热边界条件,计算燃烧室温度场和各部分传热量,然后通过缸盖冷却水腔、缸套冷却水套换热系数、温度与冷却系统仿真模型进行热量传递,冷却系统温度改变后,再以燃烧室壁面为媒介,通过对流换热反作用于燃烧室,影响缸内温度和进气温度,进而影响燃烧质量。这一过程通过更改工作过程仿真模型中缸壁温度计算模式“Wall Temperature defined by FE Structure part”实现。

3)GT-Cool中建立的冷却系统仿真模型的热源,由工作仿真模型和燃烧室仿真模型所取代,为冷却系统输入热量。

4)在GT-Suite集成操作界面中,将工作过程仿真模型与冷却系统耦合燃烧室仿真模型耦合在一起,模型间互为边界条件,将耦合模型设置为集成模块。

1.2 耦合仿真模型的标定

按照标准推进特性Ne=Cn3进行仿真计算,Ne为柴油机功率,kW;C为与船型等有关的常数系数;n为柴油机转速,r/min。选择100%负荷点,即1 800 r/min(691 kW)额定工况点进行标定。缸压曲线的仿真值与试验值对比如图3所示。仿真值与试验值符合度较高,证明模型能够反映缸内燃烧情况。

图3 100%负荷点缸压曲线仿真值与试验值对比

对比100%负荷点性能参数仿真结果与试验数据,结果如表2所示,仿真值与试验数据相对误差在10%工程允许误差以内,模型可以应用于柴油机性能参数研究。

表2 性能参数对比结果

2 耦合仿真计算结果分析

当柴油机作为船舶动力驱动螺旋桨工作时,螺旋桨所需功率与转速的三次方成正比,不计传动损失,螺旋桨的吸收功率等于柴油机的输出功率。选取25%、50%、75%、90%、100%、110%共计6个负荷点,分别对应工况点1 134 r/min(172 kW)、1 429 r/min(344 kW)、1 637 r/min(517 kW)、1 740 r/min(619 kW)、1 800 r/min(691 kW)、1 860 r/min(762 kW)。设置海水泵转速2 000 r/min、2 200 r/min、2 600 r/min、3 000 r/min、3 300 r/min共计5种情况,研究海水泵转速变化对油耗率、功率、峰值缸压、缸盖温度的影响。

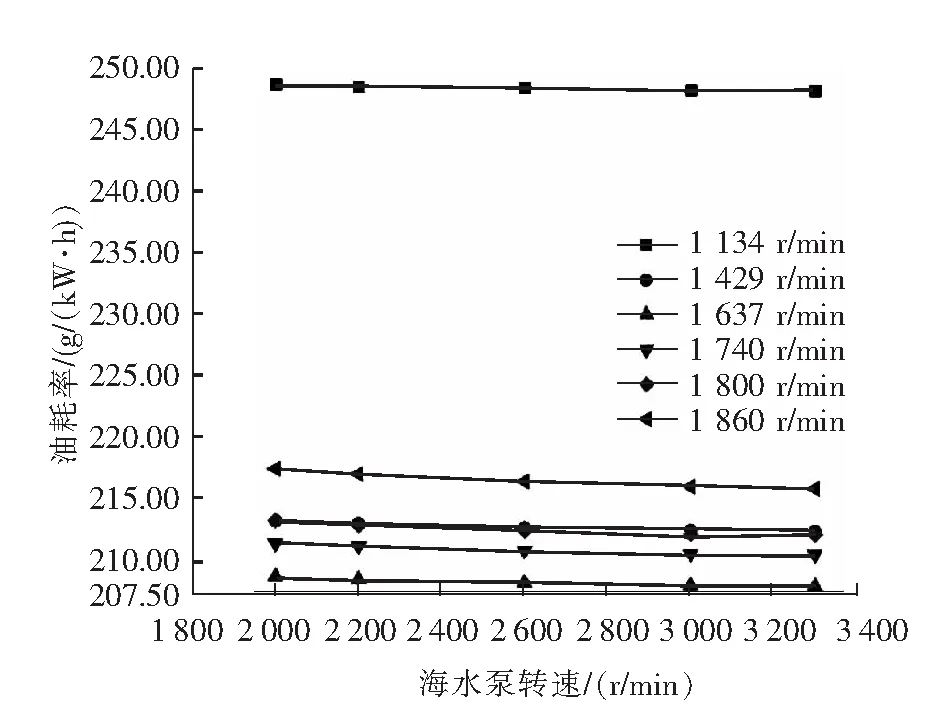

2.1 油耗率随海水泵转速变化

不同工况点,油耗率随海水泵转速变化如图4所示。从柴油机低负荷到高负荷工况点,油耗率随海水泵转速增加而降低,最高油耗率与最低油耗率之差依次为0.47 g/(kW·h)、0.86 g/(kW·h)、0.80 g/(kW·h)、0.93 g/(kW·h)、1.17 g/(kW·h)、1.63 g/(kW·h),高负荷时随着海水泵转速的提高,油耗率节省更加明显。

图4 油耗率随海水泵转速变化

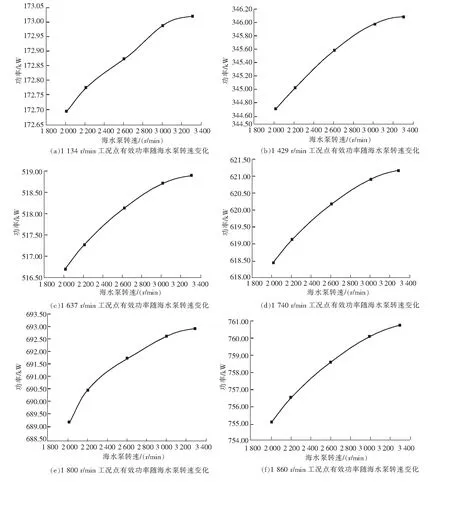

2.2 有效功率随海水泵转速变化

不同工况点,有效功率随海水泵转速变化如图5所示,各工况点有效功率随海水泵转速增加而增加,各工况点海水泵最高转速与最低转速所对应的有效功率之差依次为0.33 kW、1.39 kW、2.00 kW、2.73 kW、3.81 kW、5.69 kW,高负荷时随海水泵转速的提高,有效功率提升更加明显。

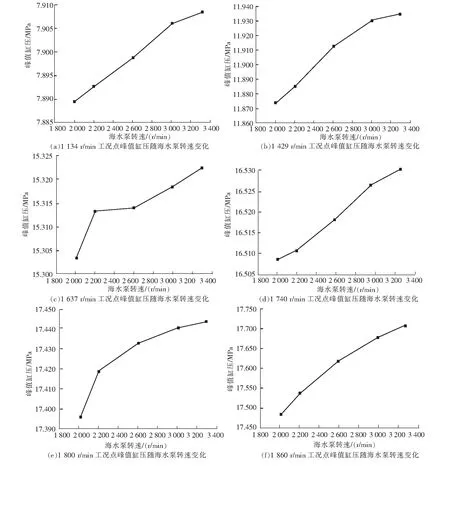

2.3 峰值缸压随海水泵转速变化

不同工况点,峰值缸压随海水泵转速变化如图6所示,各工况点峰值缸压随海水泵转速的增加而增加, 25%~100%负荷点时海水泵最高转速与最低转速对应的峰值缸压之差在0.020~0.050 MPa左右,在110%负荷点时,差值达到最大为0.225 MPa,高负荷时随着海水泵转速的增加,峰值缸压增加更加明显。

图5 有效功率随海水泵转速变化

图6 峰值缸压随海水泵转速变化

2.4 缸盖温度随海水泵转速变化

100%负荷下,设定工况分别是2 000 r/min、2 600 r/min、3 300 r/min,研究缸盖温度随海水泵转速变化规律。缸盖温度随海水泵转速增加而降低,海水泵转速每升高600~700 r/min,缸盖最高温度和最低温度分别降低4~7 ℃和3~7 ℃。铸铁缸盖最高温度应小于350~400 ℃,在100%负荷点,海水泵转速在2 000 r/min、2 600 r/min时,缸盖最高温度达到368.6 ℃、360.4 ℃,进入缸盖承受极限范围,但是并未超出极限最大值。

3 结束语

1)随着海水泵转速的增加,各工况点油耗率降低,且在高负荷时,油耗率降低最为明显,最大降幅达到1.63 g/(kW·h),有利于经济性提高。

2)随着海水泵转速的增加,各工况点有效功率增加,且在高负荷时,有效功率增加最为明显,最大增幅达到5.69 kW,有利于动力性提高。

3)随着海水泵转速的增加,各工况点峰值缸压增加,且在高负荷时,峰值缸压增加最明显,最大增幅达到0.225 MPa,不利于机械负荷可靠性。

4)标况下,随着海水泵转速的增加,缸盖平均温度降低,海水泵转速增加有利于缸盖热负荷可靠性。

分析可知,海水泵转速增加有利于动力性、经济性的提高及降低缸盖热负荷,但增加了机械负荷及海水泵耗功,因此在研究冷却系统控制策略中,对海水泵转速的控制应综合考虑各项性能参数。