254SMO超级不锈钢焊接工艺试验研究及应用

朱 池,徐进安

(中船澄西船舶修造有限公司,江苏 江阴 214433)

中船澄西船舶修造有限公司(以下简称我公司)承接了 “斯克莱娜”船新装排烟脱硫装置改装工程,该装置属于绿色环保新型设备,由于我公司首次承接该类型设备的改装工程,且系统中大量管系及附件、泵的材料均为254SMO超级不锈钢(也称超级奥氏体不锈钢),制造要求和焊接技术难度较大,因此对254SMO超级不锈钢进行分析、研究与试验应用。254SMO超级不锈钢是一种对多种腐蚀媒介都有耐蚀性的高镍、高钼、高铬的“三高”低碳合金。高合金化的254SMO超级不锈钢不仅在空气、海水、中性盐和碱等弱酸弱碱介质中通常不会发生腐蚀现象[1],而且在恶劣的介质中,也具有很好的抗点蚀和缝隙腐蚀能力,其中高镍含量避免合金出现氯离子应力腐蚀开裂。在该改装工程中,对254SMO超级不锈钢管材从焊接参数选择、焊接操作技术、变形控制等方面进行反复试验,解决了254SMO超级不锈钢焊接技术难题,掌握了管系焊接技巧,为脱硫装置改装工程的顺利推进打下了坚实基础。

1 焊接性分析

254SMO超级不锈钢制造工艺要求较高,难度系数较大。因高合金具有难熔炼、易开裂、易偏析等特性,需要经过冶炼、热轧、连铸、加热及酸洗等,才能制造出254SMO超级不锈钢材料[2]。此次改装项目中,254SMO超级不锈钢管管径27~609 mm,壁厚3~6 mm,其化学成分与力学性能如表1、表2所示。

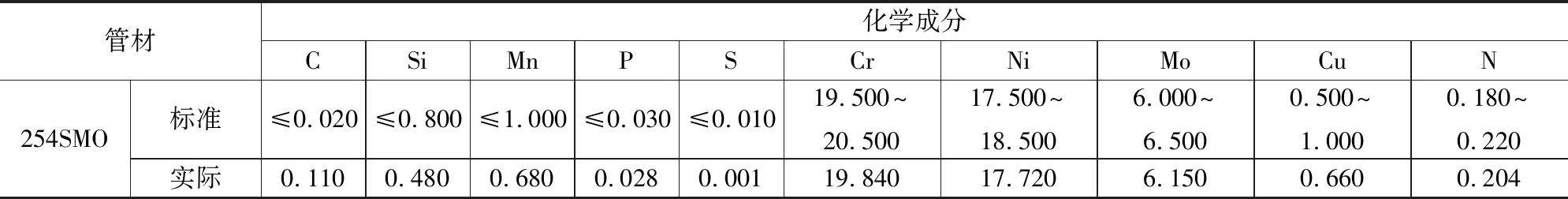

表1 254SMO超级不锈钢的化学成分 %

表2 254SMO超级不锈钢的力学性能

由表1和表2可以看出,254SMO超级不锈钢的化学成分和力学性能与常用奥氏体不锈钢有很大差异,焊接性能也有较大区别,焊接时要综合考虑各种工艺参数因素。254SMO超级不锈钢焊接难点主要有以下4点。

1)焊接易产生热裂纹。254SMO超级不锈钢具有较高的热裂纹敏感性。热裂纹可分为结晶裂纹、液化裂纹和高温失塑裂纹。结晶裂纹常产生在焊道弧坑处,从焊缝中心纵向开裂且有氧化色;液化裂纹多出现在焊接接头的热影响区,也会在多层焊的层间焊缝中产生;高温失塑裂纹既可发生在熔合线附近,也能发生在焊缝及热影响区中。各种裂纹既可能是宏观裂纹,也可能是微观裂纹。

2)焊接接头易氧化。254SMO超级不锈钢在高温状态下易氧化,焊接过程中要求焊缝在高温时避免接触空气。若出现氧化现象,焊接接头的耐蚀性能将大幅降低,在熔池中氧化形成铬的氧化物,阻碍熔池中金属液的流动性,易造成焊缝的外观成形不良。

3)熔池流动性差。254SMO超级不锈钢液态焊缝金属流动性较差,不如碳钢、低合金钢焊缝熔池易浸润,采用加大焊接电流的方法也不能改变焊缝金属的流动性,还对流动性起反作用,这是镍基合金的固有焊接特性。若焊接电流过大,熔池过热且增大,裂纹热敏感性增强,熔池中的脱氧剂逸出,易产生气孔;采用熔化极活性气体保护焊(MAG)焊接时,容易使焊丝及其合金元素烧损,焊缝耐蚀性和强度降低[3]。又因熔池流动性差,坡口边缘熔合变差,故而焊接过程中采用横摆工艺,以获得良好的焊缝外观成形,摆幅的最大距离不能超过12 mm。焊接操作者在横摆到每侧焊缝的极限位置时要稍停顿1~2 s,使熔化的焊缝金属填满熔池,减少咬边和下凹缺陷,同时采用短弧过渡操作技术。

4)焊接热输入影响。采用高热输入的工艺参数对焊接254SMO超级不锈钢会产生副作用,在熔合线附近会产生退火和晶粒长大。高热输入将导致焊缝偏析、碳化物沉淀或其它有害的冶金现象,从而使焊接接头耐蚀性降低,热裂纹倾向变大,最终影响产品使用效果。

2 焊接试验与焊接工艺

2.1 焊接材料和方法的选择

根据254SMO超级不锈钢的焊接性分析,焊接材料使用SMT-625高合金焊材可以避免焊接过程中造成过多奥氏体转变、合金元素烧损及耐蚀性降低的现象,有利于焊接接头匹配母材性能。采用热输入量低的氩弧焊,为了控制接头过热和避免晶界析出,故而采用钨极氩焊打底、填充及盖面的方法。焊接设备采用手工氩弧焊焊机进行接头试样的焊接。

该项焊接试验母材为254SMO超级不锈钢管,其焊接试验管材规格为:D114 mm×6 mm×150 mm×4组管材。

2.2 接头形式设计

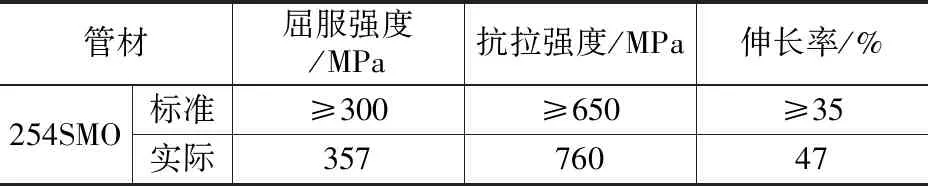

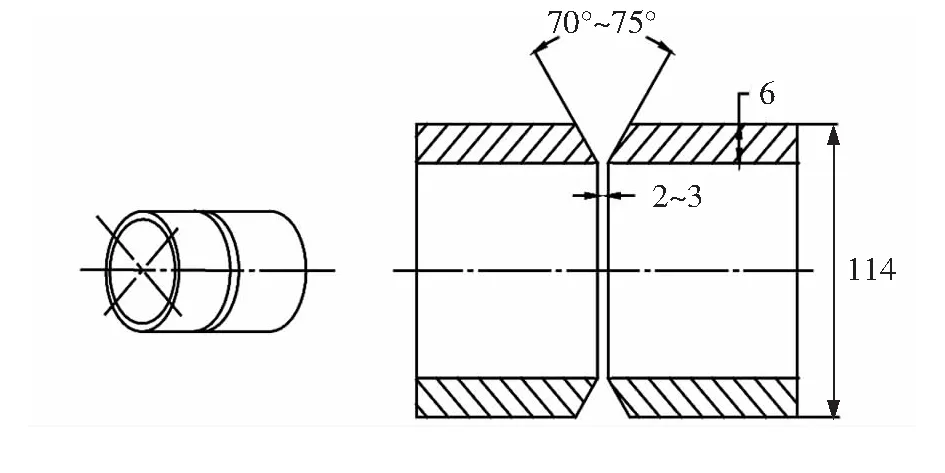

设计接头形式、坡口形式与尺寸见图1、图2。

图1 2G管子垂直固定焊接头以及坡口形式与尺寸

图2 5G管子水平固定焊接头以及坡口形式与尺寸

3 焊接工艺要领

1)焊前准备。 254SMO超级不锈钢管可以采用机械方式制备坡口。坡口及其两侧各30 mm范围内,应用机械方法及丙酮进行表面清理,清除表面的油污、金属屑、毛刺及其他污染物,其中标记需要用不含氯离子的专用笔。

2)焊接保护气体。采用氩气,其气体纯度≥99.99%,焊接时保护气体流量为10~15 L/min,管内采用充气保护,管内保护气体流量为10~20 L/min,焊接前预先充气时间不少于3 min。手工氩弧焊接时,提前和滞后4~5 s送气,保护熔池,以免焊缝金属氧化。

3)焊接电源极性。采用直流正接方式。相比直流反接方式,直流正接方式熔深大,焊缝窄、变形小、热影响区小,在保证焊透情况下,有利于减小焊接热输入量。

4)定位焊要求。采用对称四点定位焊,定位焊采用手工钨极惰性气体保护焊(TIG),定位焊长度约10~15 mm,两端需要打磨成大于或等于45°的斜面,其中焊丝牌号为STM-625,直径2.0 mm。

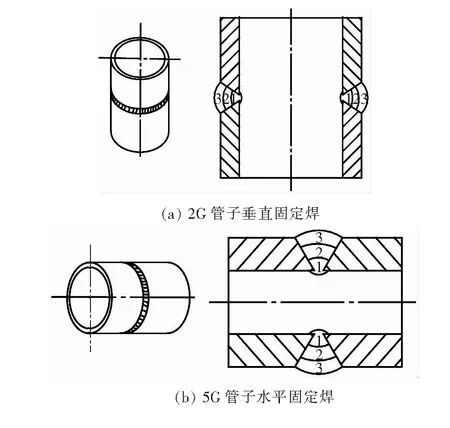

5)焊接顺序及焊道布置。为保证焊接质量,采用氩弧焊打底、填充及盖面,每道或每层焊缝都采用钢丝刷清理。焊接顺序及焊道布置见图3。

图3焊接顺序及焊道布置

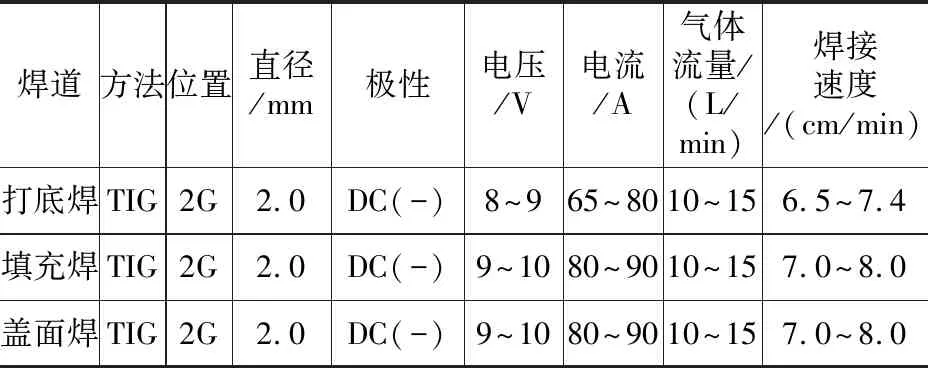

6)焊接工艺参数。具体焊接参数如表3和表4所示。

表3 2G管子垂直固定焊焊接参数

焊接过程中工艺要求包括:打底焊道完成后应及时进行填充、盖面焊接;焊缝应一次连续完成,同时应避免产生弧坑裂纹;若有弧坑裂纹,应马上剔除并补焊,以免影响后道焊接质量。

表4 5G管子水平固定焊焊接参数

7)防止焊接裂纹。在焊接收弧时要填满弧坑,在收弧处多停留3~5 s,避免产生弧坑裂纹,若出现弧坑裂纹,应马上打磨处理。焊接过程中避免材料与铜和锌发生接触,以免铜和锌渗入钢的晶粒边界引起裂纹。

8)控制层间温度。为了确保254SMO超级不锈钢管焊接性,应严格控制焊接热输入,焊接采用较小焊接工艺参数,尽量采用快速多层多道焊以减少焊道热输入量,并通过多层焊的后热作用细化晶粒。多层焊时要控制层间温度,热输入尽量控制在0.8~1.5 kJ/mm范围内,多层焊层间温度小于100 ℃,避免接头过热。在焊接过程中,焊丝不能脱离氩气保护范围。

9)防止焊接缩孔。焊接254SMO不锈钢高合金钢收弧时,由于焊接接头吸收了大量焊接热,焊缝区域金属的温度不断升高,收弧速度过快造成高温液态的金属快速冷却、收缩,液态熔池金属来不及填满弧坑容易产生缩孔。为防止缩孔,在根部焊时尽量将电弧引到坡口面处进行收弧减少缩孔;在进行填充盖面时,收弧时轻抬焊枪,适当的加快行走速度,使熔池逐渐缩小(在氩弧焊机中设置电流衰减作用),直至熄弧[4]。

10)焊后处理。焊后呈过热或氧化颜色的部位,应打磨处理。焊后采取缓慢冷却措施,以防弧坑裂纹。为获得最佳耐腐蚀能力,焊后应对焊件做酸性钝化处理。

4 焊后试验结果与分析

管材焊接工艺评定采用LR船级社规范、ASME Section Ⅸ及ASME B31.3标准要求。各项性能测试试验是严格按照船级社标准及产品使用工况要求进行。管材焊缝试验内容包括外观检测、无损探伤、拉伸试验、弯曲试验、宏观金相、微观金相、晶间腐蚀试验及铁素体含量测定。

1)无损探伤检测。焊接结束后48 h,对焊接试样焊缝进行100%外观检测:焊缝及热影响区未发现咬边、表面气孔、裂纹及夹渣等缺陷,焊缝余高0.3~1.2 mm,焊缝与母材之间过渡光顺;焊接试验焊缝经过X光射线探伤和PT检测,未发现裂纹、未熔合、未焊透及夹渣等缺陷,焊接接头焊缝质量满足检验标准要求。

2)拉伸试验。将拉伸试验样固定在某型万能试验机上,拉伸试验断裂位置为母材处。拉伸试验结果满足LR船级社规范要求。

3)弯曲试验。将加工好的弯曲试验样固定在某型万能试验机上进行弯曲试验。按照规范要求,使用24 mm直径的压头进行2正弯和2反弯弯曲试验。弯曲角度180°,在弯曲后的试样表面无裂纹且在任何方向上无长度大于3 mm的其他缺陷,试验结果满足规范要求。

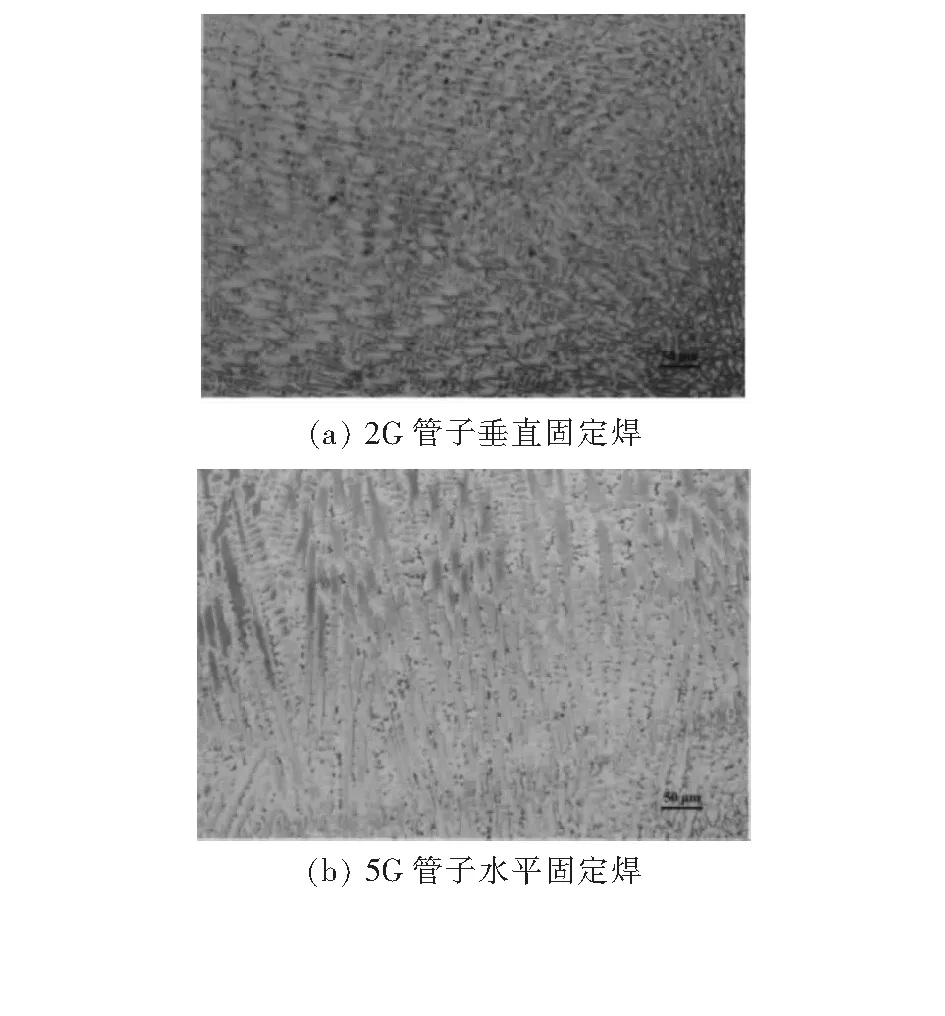

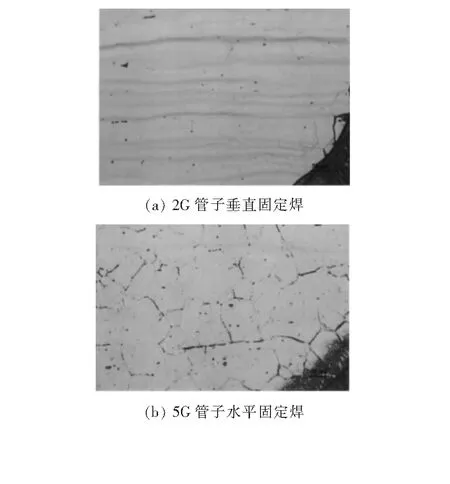

4)宏观金相及微观金相。焊缝宏观断面检查发现焊缝完全焊透,无裂纹、气孔、未熔合等缺陷,试样检测合格。

5)晶间腐蚀试验。按LR船级社规范要求试验,弯曲试样内外表面无裂纹缺陷,试验合格。

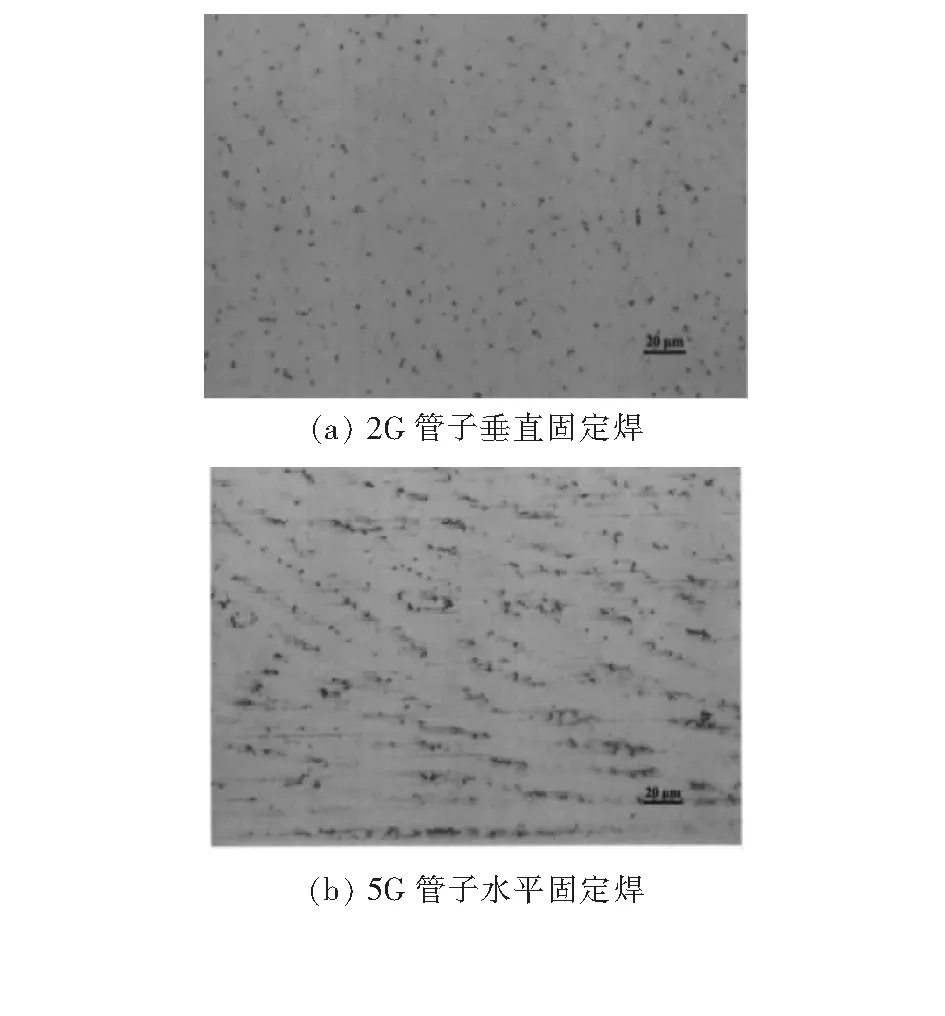

6)铁素体含量测定。从金相图知,焊缝根部:铁素体含量1%;热影响区:未发现明显铁素体含量;熔合线:极少量铁素体,没有发现晶间析出相的现象。以上试验数据满足技术条件要求,可以保证力学性能和耐蚀性能。见图4、图5、图6、图7、图8所示。

图4 焊缝根部金相200x

图5 焊缝熔合线金相200x

图6 热影响区金相200x

图7 熔合线区域金相 500x

图8 热影响区金相500x

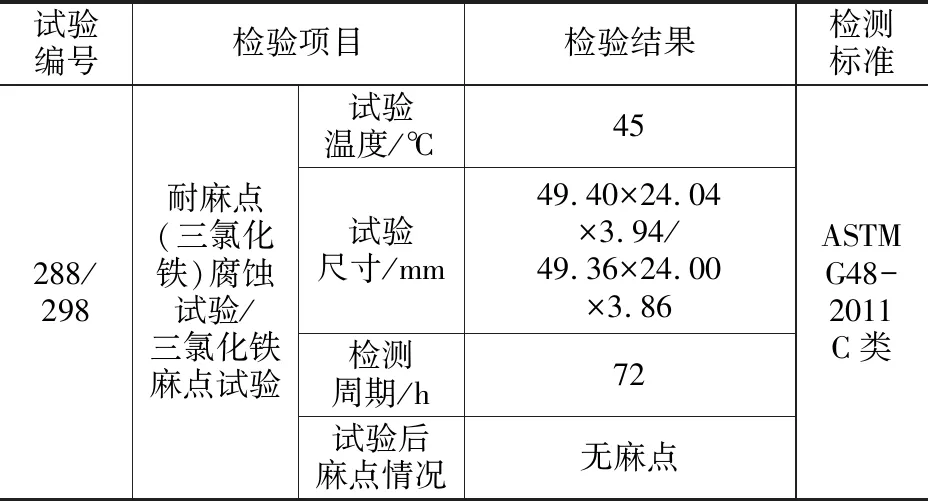

7)抗点腐蚀试验。进行ASTM G48 C类腐蚀试验,试验合格,试验结果及评定见表5所示。

表5 抗点腐蚀试验结果及评定

抗点腐蚀结果表明,焊接接头具有良好的耐氯离子局部腐蚀性能。晶间腐蚀试验结果表明,焊接接头具有良好的抗晶间腐蚀性能。

综上所述,制定的焊接工艺试验满足工艺要求,焊接参数合适,试验结果满足LR及相关标准技术要求,焊接接头性能符合设计图纸要求。

5 实船应用

254SMO超级不锈钢管系制作消耗了5 t左右管材和75 kg焊材。此次 “斯克莱娜”船脱硫装置改装工程中,焊接工艺评定试验取得了LR船级社认可,同时254SMO超级不锈钢管系的成功焊接,对今后船舶建造、修理及改装结构制造提供了技术经验。

6 结束语

采用钨极氩弧焊打底、填充及盖面,配合SMT-625焊丝焊接254SMO超级不锈钢管系,在合理的焊接工艺条件下,能够得到高质量的焊接接头,焊接工艺评定试验的各项性能指标均符合技术要求,基本掌握了254SMO超级不锈钢管材的钨极氩弧焊打底、填充及盖面的管系焊接技术,为今后脱硫改装生产提供了技术经验。

对于焊接操作者,焊接过程中一些细小的缺陷也必须消除,防止影响后道工序,必须严格地执行焊接工艺才能保证焊缝质量。

经过对254SMO超级不锈钢的工艺试验,编制了合理的焊接工艺,确保焊接工艺评定试样的力学性能、抗晶间腐蚀和抗点腐蚀性能。在改装船脱硫装置的生产制作过程中,根据焊接工艺评定结果,制定了详细的工艺规程,并在焊接施工过程中严格按照工艺执行,保证了254SMO超级不锈钢管系的生产进度和焊接质量。