铅铋快堆燃料组件热工水力学数值模拟研究

高鑫钊 任丽霞

摘 要:利用子通道程序研究铅铋快堆燃料组件热工性能是一种实用且有效的方法,为初步研究一种概念设计的铅铋快堆燃料组件热工水力学性能,本工作采用子通道程序对该燃料组件进行了数值计算分析得到了冷却剂最高流速、组件出口冷却剂温度分布、包壳最高温度、燃料芯块最高温度等,并以CFD程序模拟计算结果作为对比验证,由计算结果可知:该燃料组件冷却剂整体流速较低,最高流速约0.27m/s,且组件出口温度差异明显,最高温差可达80℃,包壳最高温度约541℃,燃料芯块温度1089℃。

关键词:铅铋快堆;燃料组件;子通道;CFD

中图分类号:TM623 文献标志码:A 文章编号:2095-2945(2019)22-0001-04

Abstract: It is a practical and effective method to study the thermal performance of lead-bismuth fast reactor fuel assembly by using subchannel program. In order to study the thermal hydraulic performance of lead-bismuth fast reactor fuel assembly, the maximum coolant velocity, the coolant temperature distribution at the exit of the assembly, the maximum temperature of cladding and the maximum temperature of fuel pellets are obtained using subchannel program. The simulation results of CFD program are compared and verified. The results show that the overall flow rate of coolant in the fuel assembly is low, the maximum flow rate is about 0.27 m/s, and the temperature difference at the exit of the fuel assembly is obvious, and the maximum temperature difference can reach 80 ℃. The highest temperature of the cladding is about 541 ℃ and the temperature of the fuel pellet is 1089 ℃.

Keywords: lead-bismuth fast reactor; fuel assembly; subchannel; CFD

1 概述

GIF论坛根据第四代核能系统的发展目标选定了6种最具潜力的发展堆型,分别是钠冷快堆、铅合金冷却快堆、超临界水堆、气冷快堆、熔盐堆以及超高温气冷堆[1],铅铋冷却快堆是一种极具发展潜力的快堆堆型,近年来人们对铅铋合金冷却快堆的研究工作开展得越来越多。

燃料组件的热工性能研究一直以来都是反应堆堆芯热工性能研究的重要内容,对于铅铋合金冷却快堆亦是如此。本文将对一种概念设计的适用于铅铋合金冷却快堆的燃料组件进行初步的热工性能分析,以为后续燃料组件设计优化打下基础。

2 模型及程序介绍

2.1 几何模型

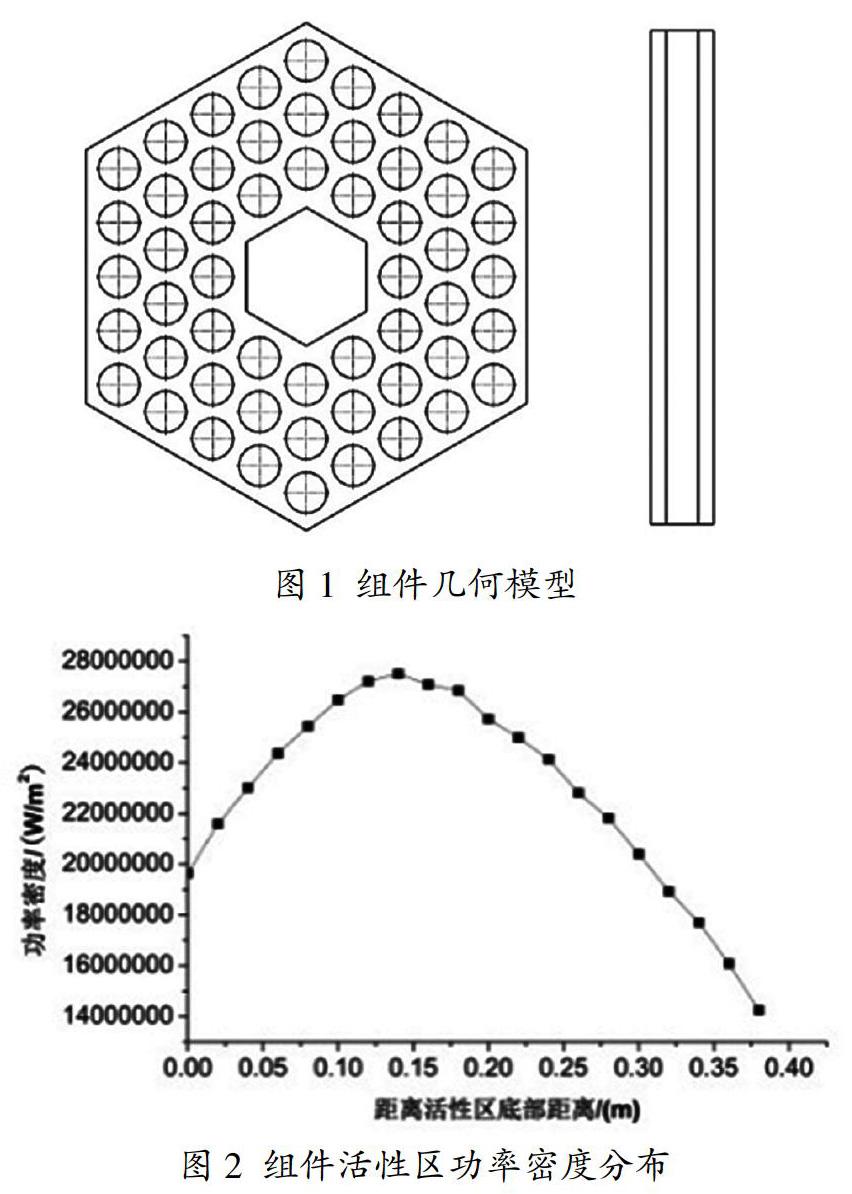

本文研究的燃料组件示意图如下图1所示,燃料棒沿轴向分别为下反射层、活性区、上反射层、上部气腔。该组件功率为309.8kW,组件活性区轴向功率密度分布示意图如下图 2所示,燃料棒归一化功率分布如下图3所示,流过该组件的铅铋合金冷却剂质量流量为13.48kg/s。针对该燃料组件,本文拟采用子通道程序对其进行热工水力学性能研究。

2.2 子通道程序模型

子通道程序广泛使用于堆芯燃料组件热工性能分析中,子通道分析方法模型主要包含以下内容:

(1)将燃料组件中的冷却剂流道划分为多个互相连

通、相互作用的小通道,即子通道。

(2)各个子通道之间,存在着冷却剂的质量、动量和能量的交换或转移,即交混。

(3)对全部子通道分别列出冷却剂质量、能量和动量守恒方程,利用适当的边界条件或初始条件类型进行联立求解。

2.3 CFD建模

以该燃料组件几何模型为基础,对燃料组件进行了物理建模以及网格划分操作,同时按照子通道模型劃分方式一样对冷却剂流道进行划分,将流体域划分为114个区域,每个区域相互连接起来。建模结果如图5所示、网格划分结果如图6所示。

2.4 CFD计算输入条件设置

CFD计算程序为FLUENT,网格模型计算用输入条件如下所示:

(1)燃料棒外壁面设置为带热流密度的壁面条件,热

流密度沿轴向的变化如图 2所示。

(2)子通道冷却剂出口设置为压力出口边界。

(3)子通道入口设置为质量流量入口,入口温度设置为300℃。

(4)组件外壁面设置为绝热壁面条件。

(5)冷却剂物性参数随温度发生变化。

(6)冷却剂湍流模型采用标准k-ε模型。

(7)子通道之间的交界面设置为interior条件。

3 计算结果及分析

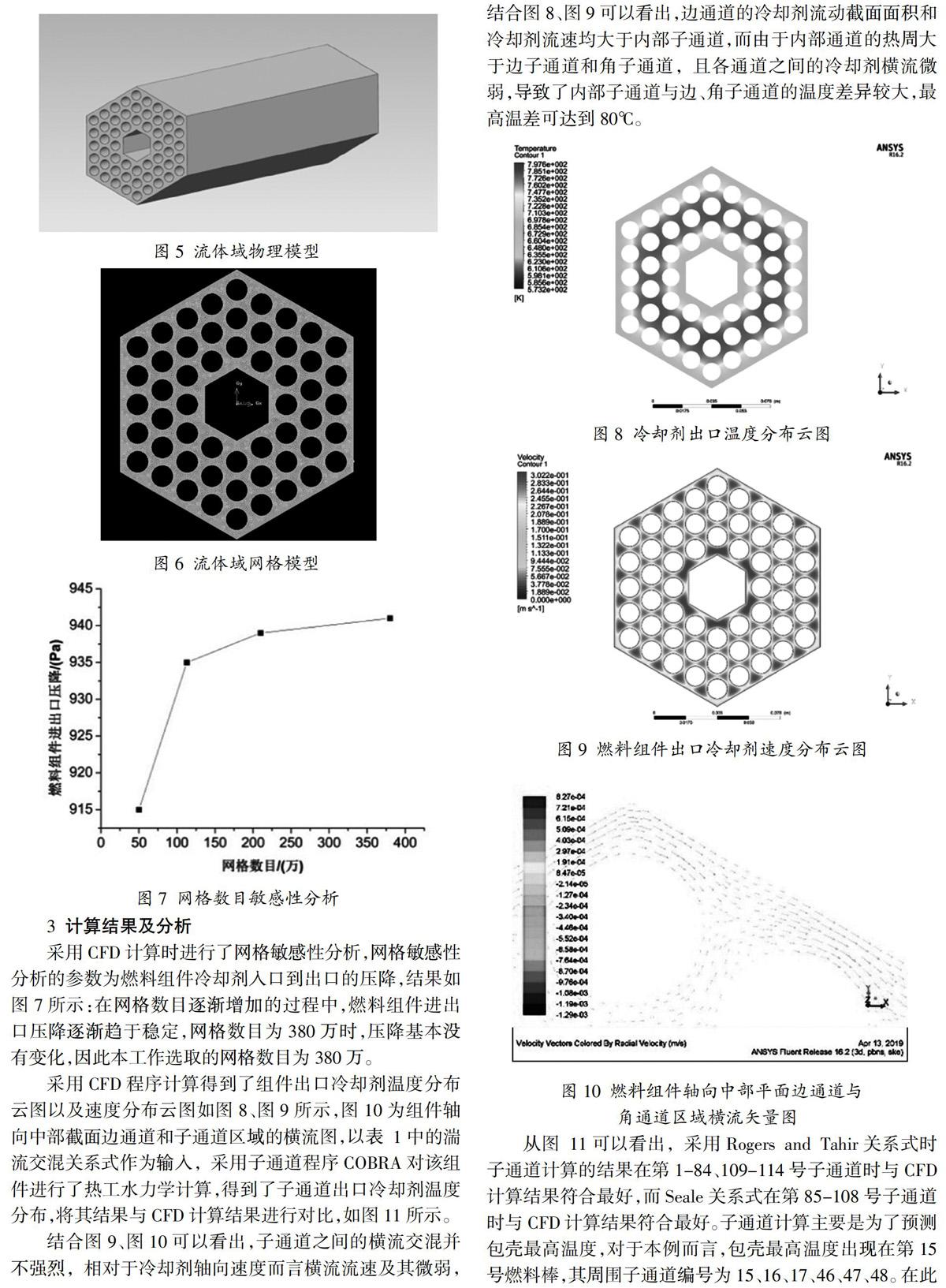

采用CFD计算时进行了网格敏感性分析,网格敏感性分析的参数为燃料组件冷却剂入口到出口的压降,结果如图7所示:在网格数目逐渐增加的过程中,燃料组件进出口压降逐渐趋于稳定,网格数目为380万时,压降基本没有变化,因此本工作选取的网格数目为380万。

采用CFD程序计算得到了组件出口冷却剂温度分布云图以及速度分布云图如图8、图9所示,图10为组件轴向中部截面边通道和子通道区域的横流图,以表 1中的湍流交混关系式作为输入,采用子通道程序COBRA对该组件进行了热工水力学计算,得到了子通道出口冷却剂温度分布,将其结果与CFD计算结果进行对比,如图11所示。

结合图9、图10可以看出,子通道之间的横流交混并不强烈,相对于冷却剂轴向速度而言横流流速及其微弱,结合图8、图9可以看出,边通道的冷却剂流动截面面积和冷却剂流速均大于内部子通道,而由于内部通道的热周大于边子通道和角子通道,且各通道之间的冷却剂横流微弱,导致了内部子通道与边、角子通道的温度差异较大,最高温差可达到80℃。

从图 11可以看出,采用Rogers and Tahir关系式时子通道计算的结果在第1-84、109-114号子通道时与CFD计算结果符合最好,而Seale关系式在第85-108号子通道时与CFD计算结果符合最好。子通道计算主要是为了预测包壳最高温度,对于本例而言,包壳最高温度出现在第15号燃料棒,其周围子通道编号为15、16、17、46、47、48。在此通道编号内Rogers and Tahir关系式计算结果与CFD计算结果符合最好,因此以选用Rogers and Tahir关系式时的子通道程序计算结果作为最终子通道计算结果是初步合理的。

采用Rogers and Tahir湍流交混关系式时,子通道程序计算结果如下:

(1)燃料组件进出口压降约为900Pa,与CFD计算结果940Pa偏差为小于5%。

(2)燃料组件冷却剂出口平均温度为457℃。

(3)功率最高的燃料棒出现了包壳温度峰值约541℃,该棒周围冷却剂温度、燃料棒包壳中心温度、燃料芯块温度沿轴向变化如图12所示。

(4)燃料组件子通道冷却剂最高流速约0.27m/s,整体流速偏低。

(5)燃料芯块最高温度约为1089℃。

4 结论及展望

本文采用子通道程序对概念设计的铅铋快堆燃料组件进行了数值研究,同时以CFD计算结果作为佐证,得到结论如下。

(1)对于本例而言,采用Rogers and Tahir湍流交混关系式进行燃料组件子通道计算是初步合理的。

(2)燃料组件区域冷却剂流速较低,最高流速约0.27m/s。

(3)边通道的冷却剂流动截面面积和冷却剂流速均大于内部子通道,而由于内部通道的热周大于边子通道和角子通道,且各通道之间的冷却剂横流微弱,导致了内部子通道与边、角子通道的温度差异较大,最高温差可达到80℃。

(4)燃料组件包壳最高温度约541℃;燃料芯塊最高温度约1089℃,燃料芯块温度远远小于其熔点,后续可考虑增加线功率大小,来提升燃料组件的经济性。

参考文献:

[1]Kelly, John E. Generation IV International Forum: A decade of progress through international cooperation[J]. Progress in Nuclear Energy, 2014,77:240-246.

[2]刘余,杜思佳,李仲春.子通道分析中的湍流交混研究综述[J].核动力工程,2017(03):136-140.

[3]Azad H M, Shirani A S. The effect of various pressure drop and flow mixing correlations on subchannel calculation of sodium temperature distribution in a 19 pins wire wrapped bundle[J]. Progress in Nuclear Energy, 2017,99:26-37.

[4]Cheng X, Tak N I. CFD analysis of thermal-hydraulic behavior of heavy liquid metals in sub-channels[J]. Nuclear Engineering and Design, 2006,236(18):1874-1885.