压紧圈与绝缘胶垫通用装配研究与设计

徐晓华 陈明山

摘 要:通过对绝缘胶垫和压紧圈的装配工艺分析,特设计出一台自动装配设备。该设备通过自动上料、自动装配、自动卸料等工序,提高了生产效率的同时保证了装配质量,具有很大的推广价值。

关键词:压紧圈;绝缘胶垫;自动上料;自动装配;自动卸料

中图分类号:TQ320.5 文献标志码:A 文章编号:2095-2945(2019)22-0086-03

Abstract: Through the analysis of the assembly process of insulating rubber pad and compression ring, an automatic assembly equipment is designed. Through the working procedures of automatic feeding, automatic assembly and automatic unloading, the equipment not only improves the production efficiency, but also ensures the assembly quality, and has great popularizing value.

Keywords: compression ring; insulation pad; automatic feeding; automatic assembly; automatic unloading

1 概述

目前,国内外连接器种类及样式繁多,但很大一部分制造连接器企业均是依靠人工手工装配,依靠人工装配会出现装配质量参差不齐、装配效率低、劳动强度大等众多缺点。随着同类型的连接器需求量大幅增加,手工装配的弊端将会尤其突出,从长久计,手工装配方式最终会与社会发展、市场需求和企业自身效益的客观需求相矛盾,因此提高装配水平是一个企业立足于不败之地的重要措施。

零部件装配在引入自动化技术后,对不同的产品装配能够按照针对性的流水线来完成,用于弥补传统手段的不足,为提高工作效率提供了强有力的保障[1]。因此推广自动化装配是企业提高装配水平、增加企业竞争力、立足于市场的首要目标。

本文研究的压紧圈和绝缘胶垫手工装配分为手工预装和手工校正两个步骤,其手工校正决定了其装配的质量以及装配的效率,经常会导致产品的一致性差、合格率低等缺点。因此提高生产效率、降低劳动强度、提高产品合格率,实现装配的自动化至关重要。

2 产品介绍及构思

2.1 工艺现状与工艺难点分析

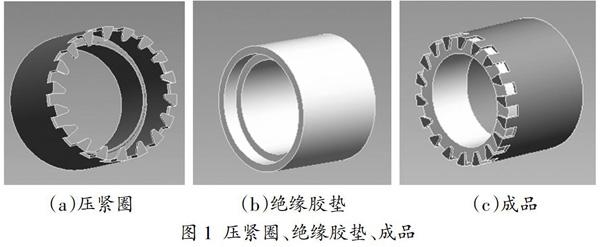

压紧圈与绝缘胶垫的装配工艺是将绝缘胶垫插入压紧圈内从而成为一个整体以备后续工序使用,压紧圈和绝缘胶垫以及装配完成的成品如图1所示。目前压紧圈和绝缘胶垫的插合装配首先采用人工预装,然后人工校正的方式进行,因压紧圈最小口径为φ19,而绝缘胶垫外圈直径为φ20.8,故在装配过程中不可避免的会捏扁绝缘胶垫进行插合装配,这样就会经常导致绝缘胶垫不能完全插入压紧圈内部的凹槽内而导致出现折边现象,因此需要人工的多次校正。

2.2 自动装配思路分析

针对压紧圈和绝缘胶垫在手工装配中存在的问题并结合压紧圈外形及内部特点,将装配动作分解如下:

(1)压紧圈和绝缘胶垫都采用自动上料和错位。自动上料采用振盘使两种产品有序的、不间断的供料;错位是分别采用错料机构将待装配产品与后续产品进行分离。

(2)提高生产效率。使用气动分割器实现间歇运动,利用圆盘上均布的8个产品夹具,实现产品的多动作并行,从而大大提高了生产效率。

(3)成品的一次装配到位。采用扩口撑爪撑开压紧圈的最小口径,进而使用气缸顺利地把绝缘胶垫插合到压紧圈凹槽内,实现了一次装配到位。

(4)自动卸料。采用搬运机构将成品从夹具中取出,实现自动卸料功能。

3 压紧圈和绝缘胶垫的自动装配结构设计

基于生产效率和生产精度等要求,本设备可总结为:气动分割器工位、压紧圈上料工位、绝缘胶垫上料工位、扩口工位、成品卸料工位、皮带传送工位、电气控制工位等。其设备如图2所示(注:图中为便于观察各个工位特意隱藏了部分有机玻璃门):

其工作流程大致为:首先压紧圈上料工位把压紧圈拾取到气动分割器工位的产品夹具内,气动分割器旋转45°直至压紧圈旋转到扩口工位,然后绝缘胶垫上料工位与扩口工位共同完成压紧圈和绝缘胶垫的装配任务,之后气动分割器再次把成品旋转至卸料工位,最后由卸料工位拾取成品搬运到皮带传送工位,完成一个成品的装配流程。

3.1 气动分割器工位

气动分割器工位主要由气动分割器、转盘、8个产品夹具组成如图3所示。气动分割器作为旋转动力,产品夹具用以固定压紧圈及装配后的成品。在转盘的设计过程中应充分考虑在满足刚性的前提下,应合理的对转盘进行减重,从而减小气动分割器在旋转过程中所需要的转动惯量。气动分割器在选用过程中在充分考虑转动惯量的同时也应保证在转动过程中的稳定性。

3.2 压紧圈上料工位和绝缘胶垫上料工位

压紧圈和绝缘胶垫的上料工位分别是由振盘、错料气缸、光纤传感器、搬运气缸、上下气缸、夹取气缸及相关机加件组成,如图4所示。分别实现动作为压紧圈和绝缘胶垫的上料、错料及搬运的功能。

3.3 压紧圈和绝缘胶垫的装配工位

装配工位是由气动分割器工位、绝缘胶垫上料工位和扩口工位共同完成,主要实现的功能是将绝缘胶垫插入到压紧圈的凹槽内,如图5所示。

其工作原理为:首先由气动分割器把压紧圈旋转到合适位置,其后由绝缘胶垫上料工位把绝缘胶垫搬运至压紧圈正上方,之后由扩口气缸向下运动把扩口撑爪插入压紧圈适当位置,然后由导向气缸向下运动把扩口撑爪撑开方便压紧圈顺利插入压紧圈凹槽,最后导向气缸向上运动使扩口撑爪依靠皮筋弹力自动回缩原来位置从而可以把上下气缸、扩口气缸提升完成整个装配工序。

3.4 卸料工位和皮带传送工位

卸料工位由搬运气缸、上下气缸、夹爪气缸组成如图6所示。作用是将压紧圈和绝缘胶垫装配好的成品搬运至皮带传送工位上,从而完成整个产品的装配任务。

4 压紧圈和绝缘胶垫的自动装配电气设计

本设备是除皮带传送工位之外全部以气缸为执行元件来实现的整个成品的装配。其数据交流的方式是以可编程控制器(PLC)为核心控制器,向电磁阀发送指令控制气缸的运动,利用气缸上安装的传感器来反馈动作的完成情况。PLC拥有功能多、抗干扰性强、可靠性高、设计和修改简便等优点,广泛应用于自动控制装置[2,3]。传感器用于气缸的出、回位置的检测,确保气缸的每个动作到位,当气缸动作未完成时,气缸的传感器便不会反馈信号,经过PLC程序添加对应条件,PLC便可识别设备出现故障的原因,并在显示屏上显示出来,如图7所示。

运行界面是显示设备正在运行状态的界面;气缸调试用于气缸的出、回控制;电机调试界面用于控制皮带传送工位的电机速度来改变皮带传送的速度;为保障操作人员的人身安全,设备要求运行时不允许打开电气柜门,故需在操作界面上设置I/O输入监视和I\O输出监视,用于监视各传感器输入输出点的运行情况。

机架上配备有触摸屏以便于人机交互,同时安装了防护罩,目的是一定程度上降低装配机构产生的噪音,在每一个开关门上均安装了开门断电保护装置,可以有效防止因误操作和设备故障等原因造成的伤害。

5 结束语

本设备自从调试完成进入生产阶段后,在生产现场一直运行良好,生产效率由人工装配的9s/件缩短到3s/件,月产量由原来的72000件/月提高到216000件/月,设备在运行过程中稳定性好,装配质量高。

通过对压紧圈和绝缘胶垫的工艺分析,进而研发出一台实现压紧圈和绝缘胶垫的自动上料、自动装配、自动卸料的自动装配设备。针對手工装配效率低的情况,本设备采用气动分割器作为旋转动力,实现多工位的并行装配,提高了生产效率;针对手工校正效率低下问题,特采用扩口撑爪使绝缘胶垫顺利到达压紧圈所需要的凹槽位置,避免了装配后还需要校正的问题。综上所述,该自动装配设备的投入使用,大幅降低了工人的劳动强度、减少了人员配置、提高了生产效率并保证了质量的一致性,因此具有很强的应用前景。

参考文献:

[1]刘方翔.机械制造与自动化技术方案设计[J].现代制造技术与装备,2018(7):118-119.

[2]王文红.PLC和触摸屏在塑料片材收卷机中的应用[J].机械与电子,2016,34(12):47-49.

[3]张武琨.PLC控制与继电控制电路差异分析[J].中国新通信,2013(11):48.