基于田口法对无边框液晶模组L0漏光改善研究

唐胜果,赵 曼,王明明,赵 辉,钱小丽,李 兰,李 倩,赵凯旋,徐海丰,余丽霞

(合肥鑫晟光电科技有限公司,安徽 合肥 230012)

1 引 言

TFT-LCD作为显示领域重要的一部分,其显示技术按显示原理可分为TN模式、IPS模式和VA模式,IPS模式又逐渐衍生出高级超维场技术(Advanced super Dimension Switch,ADS)。ADS由于其高的穿透率,宽视角等优势而用于具有高分辨率的高端产品上[1]。TN 模式L0画面(黑画面)时为高电平状态。液晶偏转完全由电场控制[5]。因此,TN模式下几乎无L0漏光;然而,ADS模式L0画面时为低电平状态,此时TFT处于关闭状态,LCD 两极板无电压加持。液晶偏转受到液晶材料、PI原材、PI涂布及其摩擦工艺和面板翘曲等诸多因素影响。以上因素的任何变动则可能影响局部透过率,在视觉上产生漏光。这种暗黑状态下漏光(L0漏光)的存在会严重降低整个显示屏的视觉效果[2]。尤其是无边ADS 模式产品,因其特殊的模组结构使L0漏光更严重。

COG Mura(或Curtain Mura)是一种常见的L0漏光,业界对其研究也较充分。COG 封装时,加热刀头将175 ℃ & 7 MPa施加IC芯片上,各向异性导电胶(ACF)在高热下融化,并在高压下通过金球实现IC引脚与面板金手指导通。随后的冷却将使ACF重新固化。在由热转冷急速切换过程中,IC与面板的不同收缩率使IC 周边面板形成应力,导致朝IC一侧翘曲[3]。上海交通大学尹刚认为,翘曲将影响盒厚,盒厚局部不均导致L0漏光[4]。台湾交通大学王圣雅通过对翘曲条件下盒厚、液晶预倾角和扭曲角行为模式的深入研究,发现翘曲处液晶扭曲角变化将导致透过率随之变化。王圣雅认为这是COG Mura形成的关键因素[5]。因此,COG Mura可从改善COG绑定翘曲和增加液晶扭曲角稳定性两方面来改善。改善绑定翘曲的方法有使用低温ACF、降低绑定载台与加热刀头的温度差等[4,6]。除以上措施,笔者在改善笔记本产品 COG Mura时,验证过调整IC 绑定位置与减薄IC等措施,均取得不错效果。增加液晶扭曲角稳定性方面,王圣雅针对常黑模式产品,采用软件模拟出当盒厚为5.1 μm、扭曲角为90°时,盒厚从4.5 μm变化到5.5 μm,透过率变化小于2%,最大化地减小了盒厚变化对透过率的影响。 从而使COG Mura 程度降至最低[5]。

相对于有边框产品(面板四周有胶带或前框固定或支撑),无边框液晶模组则直接通过泡棉贴附在背光上。背光形变将直接传导至面板,使面板四周产生翘曲(在面内,面板不与背光直接接触,因此背光面内变形不会影响面板翘曲),从而通过改变盒厚均匀性而产生L0漏光。若直接从改善背光平坦度入手则因背板冲压工艺限制而难以实现[7]。因L0漏光产生的直接原因不同,以上降低IC引脚周边面板翘曲措施不能直接衍生到无边框产品周边L0漏光的改善上。王圣雅等人通过软件模拟,得到使透过率变化最小的盒厚值[5],可惜这一工作未实际应用到L0漏光的改善上。受此启发,本文将运用田口法来探讨无边框产品L0漏光的改善。

2 田口试验设计

2.1 田口方法简介

图1 无边框模组L0漏光Fig.1 Borderless L0 light leakage

田口玄一(Genichi Taguchi)把数理统计应用到产品质量改善中 ,提出了独特的质量控制方法。即通过参数选择、确定实验方案,以均值和信噪比(S/N)为分析指标,实现减小目标值的变异,即减小不可控因素对目标值的影响,增强产品的抗干扰能力[8]。信噪比代表的性能特性可分为望目、望大和望小。当研究的目的是减少围绕规定目标值的变异时用望目特性,当系统响应为最大(最小)化时,用望大(望小)特性[9]。对于望目特性,田口试验设计分两步实现:先利用控制因子降低变异;再利用调整因子调整均值至目标值。对于望大(望小)特性,只需考虑信噪比最大化。本文通过对影响面板透过率的各因子的选择及其水平的合理设置,在田口法架构下来探讨提升面板透过率抗翘曲干扰的能力,从而改善无边框液晶模组L0漏光水平。无边框液晶模组L0漏光如图1所示。

2.2 影响因子选择及水平设置

面板翘曲处透过率与其他区域的差异是产生L0漏光的根本原因[5]。本文将从影响面板透过率的各因素入手,探讨影响L0漏光的影响因子,并在参数规格范围内设置诸因子水平,详见表1。

ADS模式下透过率如式(1)所示[10]。面板透过率受到液晶扭曲角ψ,液晶的双折射率Δn及盒厚d的影响。

(1)

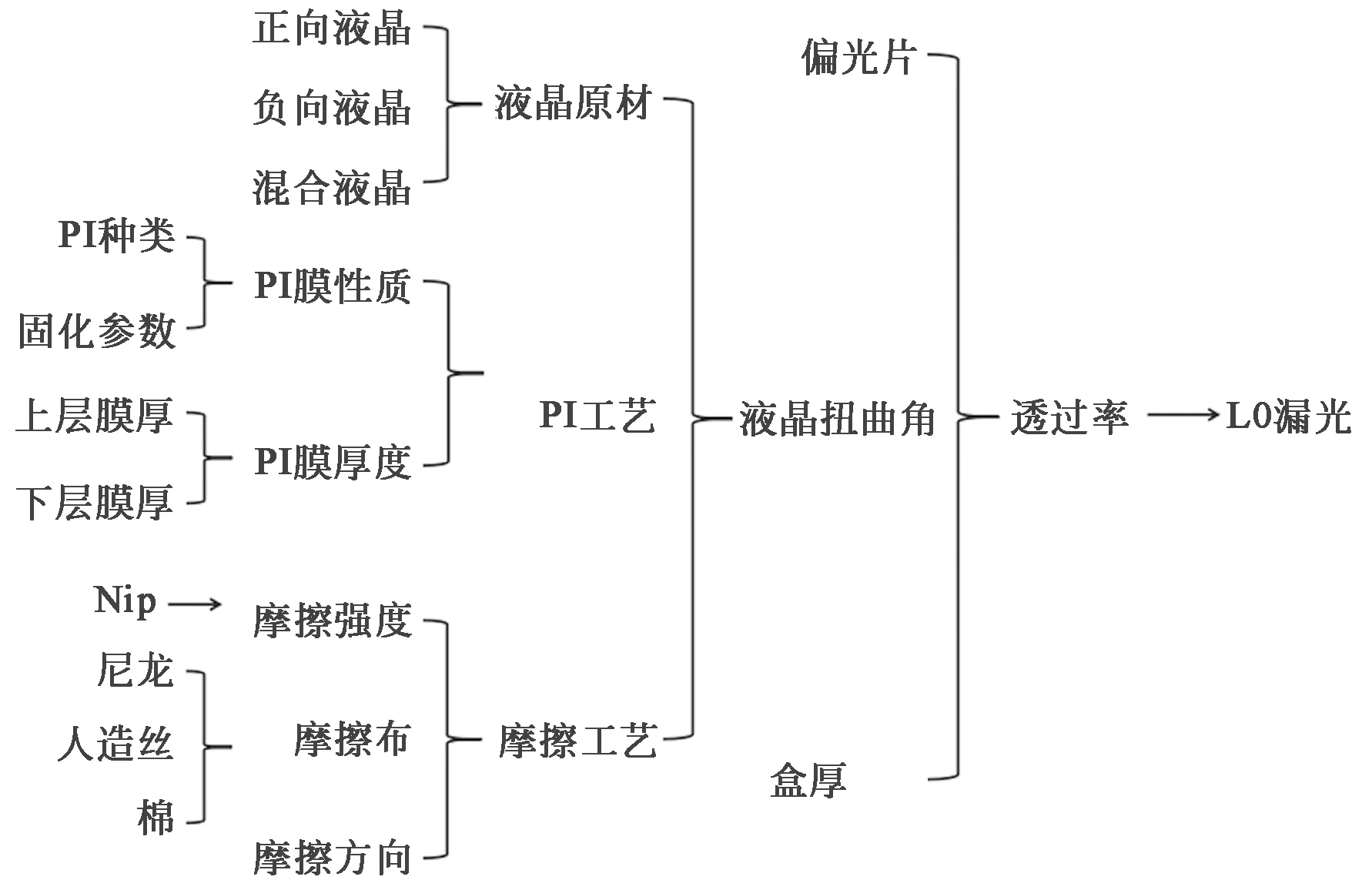

在此基础上,同时参考生产经验,笔者梳理了影响面板透过率的因果关系,如图2所示。

图2 L0漏光因果关系图Fig.2 Tree plot of L0 light leakage

如图2所示,引起面板透过率变化的原因有偏光片、液晶扭曲角和盒厚3个方面。具体到偏光片对面板透过率影响,因面板翘曲,导致原本应垂直穿透上、下偏光片的光线发生偏转,从而可能导致翘曲位置光线透过率变化,有可能产生L0漏光。对此,王圣雅将不含液晶的空盒绑定 IC 后发现无COG Mura(L0漏光),证实面板翘曲引起的光线偏转不足以导致L0漏光[5]。在液晶扭曲角方面,一般来说,正向液晶透过率低但响应速度快,负向液晶则反之。目前有液晶厂商采用正、负液晶按一定比例混合来平衡透过率与响应速度。PI 种类及厚度、摩擦强度变化等通过改变与液晶分子作用力从而影响液晶偏转的难易。PI极性越强、厚度越厚,摩擦强度越高对液晶的作用力越强,对液晶的锚定作用也就越强。盒厚方面, ADS显示模式下,面板透过率随盒厚增加而增大。

2.3 噪声因子测量及水平设置

2.3.1 Panel翘曲测量

采用Twyman-Green干涉仪测试无边框液晶模组 L0漏光处面板翘曲度。Twyman-Green干涉法作为一种高灵敏度的光学方法,是用来测试镜面形变的方法之一。其系统架构及光学路径如图3所示:半导体激光器发出的光束,然后通过分束器被分成光束1和光束2。光束1被参考物镜反射,透过分束器形成光束1′,而光束2则被待测样品表面反射,再经分束器的反射形成光束2′。1和2这两束光束光强还较强,再经过成像物镜,

表1 影响Panel透过率因子选择及对应水平设置Tab.1 Impact factors and their levels

※水平1为量产条件

图3 泰曼-格林干涉原理光路图Fig.3 Optical scheme of the Twyman-Green interference principle

这样在CMOS传感器表面形成干涉条纹[13]。干涉条纹可按如下定量关系来表征被测样本形变量[5]:

(2)

W(x,y)为x-y平面上的形变量,λ为平行激光束波长,N(x,y)为干涉条纹顺序。本文所用干涉仪激光波长λ为0.632 μm,根据式(2),单个干涉条纹表示0.316 μm的形变量。

2.3.2 翘曲水平设置

L0漏光程度可借助ND滤光片目视区分。各水平L0漏光及对应发生率参考表2。特别地,L0漏光程度超过Level 3时客户拒收。因此,改善前L0漏光不良率为6.2%。

表2 L0漏光程度区分标准及对应发生率Tab.2 Distinguish standard and corresponding incidence ratio of L0 light leakage

考虑不同程度L0漏光比率及可接受程度,分别选取漏光程度为Level 1、Level 2和Level 3的无边框模组各30 片测试漏光处翘曲度。数据汇总如图4所示Level 1 L0漏光程度下对应翘曲1.8~2.1 μm;Level 2 L0漏光程度下对应翘曲4.3~6.3 μm;Level 3 L0漏光程度下对应翘曲5.7~8.0 μm。其中,Level 2和Level 3对应翘曲度有部分重叠。将L0漏光程度Level 1、Level 2和Level 3分别记为1,2,3,并在Jump 14上将其标识为连续型数据。将已设置为连续型数据的L0漏光水平与对应面板翘曲进行线性拟合,拟合效果如图4虚线段及表3所示:线性拟合时R2=0.78,说明线性拟合对变异解释能力不够(统计上一般要求R2>0.80,其值越大说明模型对变异的解释能力越充分),失拟P<0.01,说明该模型还存在失拟情况,需要考虑二次拟合。二次拟合后R2=0.83,拟合能力满足要求。从图4二次拟合曲线可以看出, L0漏光先随翘曲度增加而显著增加,当翘曲大于6 μm时,L0漏光程度则呈现缓慢增加,且不同漏光程度对应翘曲存在交叠。因此,考虑Level 4因比例低而难以挑选样本(参考表2),同时结合这一变化趋势,分别选取L1及L3对应翘曲1.8~2.1 μm及6.4~8.0 μm作为噪声因子的高、低水平。

图4 L0漏光程度与翘曲线性&二次拟合曲线Fig.4 Linear and quadratic fitting curve of L0 leakage level and warship

表3 线性及二次拟合方式及其对应拟合效果Tab.3 Linear and quadratic fit effectiveness

2.4 田口试验设计

从以上对影响因子及噪声因子分析及水平设置,内直交表可选用L8(27),噪声因子翘曲则选用两水平,每个内表试验运行5次。每次运行及对应L0漏光程度见表4。

表4 田口试验设计表及对应漏光水平Tab.4 Taguchi experiment and its corresponding L0 light leakage

3 结果分析

3.1 效应汇总

采用Jump14对表4数据各影响因子主效应进行分析。图5(a)为模型优化前的效应汇总。之所以不显示P值,是因为8次试验共7个自由度,7因子时没有自由度分配给误差项。对该模型进行优化:先项删除平方和最低的次项,再逐项删除显著性水平α>0.1的次项。简化后的模型如图5(b)所示。可以看出,PI膜厚,预固化温度,预固化时间,TFT&CF 面摩擦强度均为显著因子。

图5 模型简化前(a)后(b)各影响因子的效应汇总Fig.5 Significance testing of impact factors before (a) and after (b) model simplification

3.2 数据分析

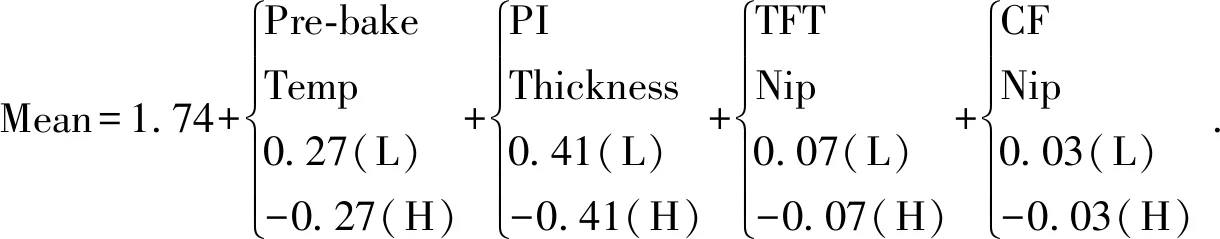

从表5可以看出,均值拟合模型对变异解释能力为0.89,能力充分。方差分析显示概率>F为0.003,说明模型有效。从效应检验来看,因子PI 膜厚、 预固化温度、TFT & CF面摩擦强度对均值显著(α=0.1)。L0漏光平均水平预测公式如式(3): 当PI膜厚、预固化温度、TFT & CF面摩擦强度均取高水平时,L0漏光预测均值为0.96。

表5 均值的拟合汇总、方差分析和效应检验Tab.5 Fitting result, variance analysis and simple effect test of average of L0 light leakage

(3)

表6 S/N的拟合汇总、方差分析和效应检验Tab.6 Fitting result,variance analysis and simple effect test of S/N of L0 light leakage

从表6可以看出,S/N拟合模型对变异解释能力为0.93,能力充分。方差分析显示概率>F为0.01,说明模型有效。从效应检验来看,因子PI 膜厚,预固化温度,预固化时间对信噪比在统计上是显著(α=0.1)。S/N预测值如公式(4)所示:可以预测,不考虑其它非显著因子,当预固化温度和PI 膜厚取高水平,预固化时间取低水平时可预测S/N最小值为-3.12。

(4)

3.3 小 结

田口方法将控制因子按其用途分为4类:第一类是对S/N和均值都显著影响的因子,选择最大化S/N比用于控制变异;第二类是对S/N没有影响,但对均值有显著影响的因子,称为调节因子,用于将输出调整至目标值;第三类是对S/N有显著影响,但对均值无影响的因子,称为散度因子,选择最大化S/N比用于控制变异;第四类是对S/N和均值均无显著影响的因子,可以从其他方面来考虑他们的控制水平,如控制成本等。

表7 影响因子作用及水平选择Tab.7 Impact factors’ application and its corresponding optimized parameter

从表7可以看出,预固化温度、PI 膜厚既是散度因子又是调节因子;预固化时间是散度因子;TFT & CF 面摩擦强度是调节因子;摩擦布则对S/N和均值均不显著。因此,最优化参数组合为预固化温度设置为140 ℃,预固化时间设置为130 s,PI 膜厚设置为75 nm,TFT 面摩擦强度设置为14 mm,CF 面摩擦强度为15.5 mm,摩擦布仍维持量产条件。利用Jump 14预测刻画器对因子水平进行如上设置。可预测最大S/N值为-2.98,预测均值为0.98。

4 改善效果验证

4.1 改善前后S/N、均值与预测值对比

表8为预测S/N、均值与改善后S/N、均值实测值对比。改善前,预测均值为2.46,实验值为2.25;预测S/N为-8.69,实验值为-7.62。改善后预测均值为0.98,实验值为1.04;预测S/N为-2.98,实测为-2.63。预测值与实验结果基本吻合。

表8 预测S/N、均值与改善后S/N、均值实验值对比Tab.8 Comparison between predicted value and measured values of S/N and average after parameter optimized

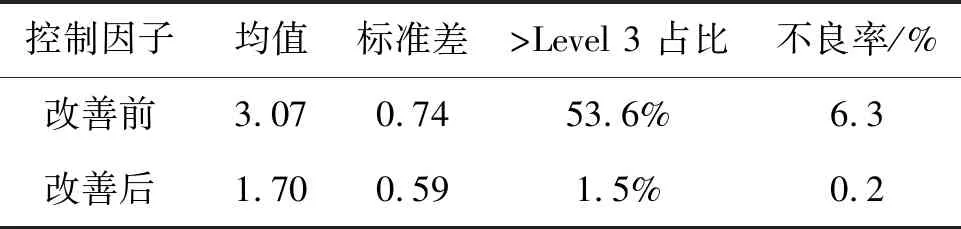

4.2 改善后L0漏光不良率

分别测量漏光程度大于Level 2的改善前的面板翘曲和漏光程度大于 Level1的改善后的面板翘曲,记录翘曲为6.4~8.0 μm L0时对应L0漏光程度,各收集30片。通过计算L0水平漏光均值及标准差,正态模式下计算漏光程度大于Level 3的不良品比例。如表9所示,改善前均值为3.07,标准差0.74。在6.4~8.0 μm L0漏光高发区间内,可推测Level大于3的不良率为53.6%;改善后均值为1.7,标准差0.59,推算不良率为1.5%。改善前L0漏光程度大于Level 3的不良率为6.2%(参考表2),以上可以进一步推算改善后L0漏光不良率0.2%,改善幅度达到预期。

表9 改善后L0漏光不良率

Tab.9 Reject ration of L0 light leakage after parameters optimized

控制因子均值标准差>Level 3 占比不良率/%改善前3.070.7453.6%6.3改善后1.700.591.5%0.2

5 结 论

为改善无边框液晶模组L0漏光,本文通过对影响面板透过率的液晶材料、PI原材、ODF、PI涂布及其摩擦工艺等诸多因素进行研究,筛选出预固化温度、预固化时间、PI 膜厚、TFT 面摩擦强度、CF 面摩擦强度、TFT 摩擦布,CF摩擦布共7个影响因子。选择面板翘曲为噪声因子,通过测量不同程度L0漏光对应的面板翘曲,并对L0漏光程度与翘曲进行二次拟合,以此分别选取翘曲为1.8~2.1 μm及6.4~8.0 μm的面板作为噪声因子高低水平。按L8设计田口实验,采用Jump14运行试验结果,结果显示,预固化温度设置为140 ℃,预固化时间设置130 s,PI 膜厚设置为75 nm,TFT 面摩擦强度设置为14 mm,CF 面摩擦强度设置为15.5 mm,其他参数维持量产条件时,S/N可得到最大值-2.63,该条件下实际平均漏光水平从参数调整前的2.25下降到调整后的1.04。特别地,在漏光高发的翘曲区域,即6.4~8.0 μm时,L0漏光程度均值从3.07下降到1.7,预测漏光程度大于level 3的不良率从6.2%下降到0.2%。