制动器严密性耐压试验辅助装置的研发

蒋 佳 驰

(中国水利水电第五工程局有限公司 机电制造安装分局,四川 成都 610225)

1 概 述

制动器是水轮发电机组不可或缺的关键设备,其主要具有两个作用:(1)在机组停机过程中,当转速降低至额定转速的15%~20%时,通过对发电机转子进行连续制动,使机组能够迅速停机;(2)在机组检修和安装过程中,利用高压油顶起转子。由此可以看出:制动器质量的优劣将直接影响到水轮发电机组的运行可靠性,因此,在安装前必须按设计要求和规范对其进行严密性耐压试验以检查产品制造的质量。

目前,制动器严密性耐压试验的方法是制作一个临时钢框架,然后将制动器手动推入钢框架内进行严密性耐压试验。试验过程中,通过钢框架保证制动器活塞能够在设计行程范围内活动;同时防止回复弹簧过度压缩。某水电站制动器严密性耐压试验的试验压力采用16 MPa,单个重量约为0.5 t,单台机组布置8台制动器,若采用现有技术无法进行试验时再将制动器手动推入钢框架内,该环节需要多投入2~3人。为减少人员投入、提高施工效率,需要研发一种可重复使用的自动化辅助装置,用以实现自动化流水线作业。

2 辅助装置的设计

2.1 初步设计

该装置主要由试验架、电动机、齿轮、带齿条的滑块(试验台)、槽形滑轨、限位开关、控制箱组成。其中试验架由多块厚20 mm的Q235钢板制作而成,为制动器提供外部约束,齿轮与齿条配套加工,滑块与槽形滑轨配套加工,限位开关控制滑块的移动,避免滑块脱轨,控制箱控制电动机的转向和转速。

2.2 深化设计

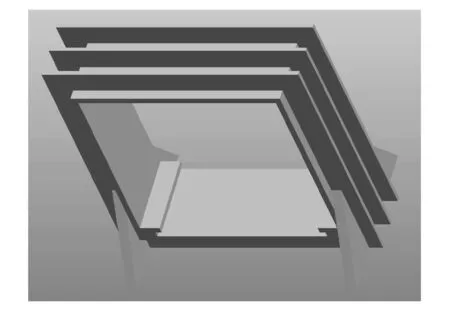

(1)试验架的三维仿真设计。

试验架的作用主要是为制动器提供外部约束力,保证试验人员和制动器的安全。如图1所示,技术人员主要是利用proe软件完成试验架三维设计及仿真,根据制动器的外形尺寸确定试验架的内部尺寸,试验架的外部尺寸则结合制动器进行严密性耐压试验的压力值进行合理设计,试验架所用钢板的厚度均为20 mm。

图1 试验架三维图

(2)试验台及传动机构三维仿真设计。

试验前,通过电动机将制动器和试验台移动至试验位置。在试验过程中,试验台需承受来自制动器底座传递的试验压力和制动器自身重量;试验结束后,再利用电动机将制动器和试验台移出试验位置。利用proe软件完成试验台及传动机构三维设计及仿真。传动机构由两台电动机、齿轮和齿条以及控制系统组成。试验台上部两侧加工成齿条,与电动机齿轮配套加工;试验台下部两侧与试验架滑轨配套加工,采用限位开关控制试验台的位移、避免脱轨,控制系统主要通过一台变频器同时控制两台电动机,用以实现同步和自动滑动功能。

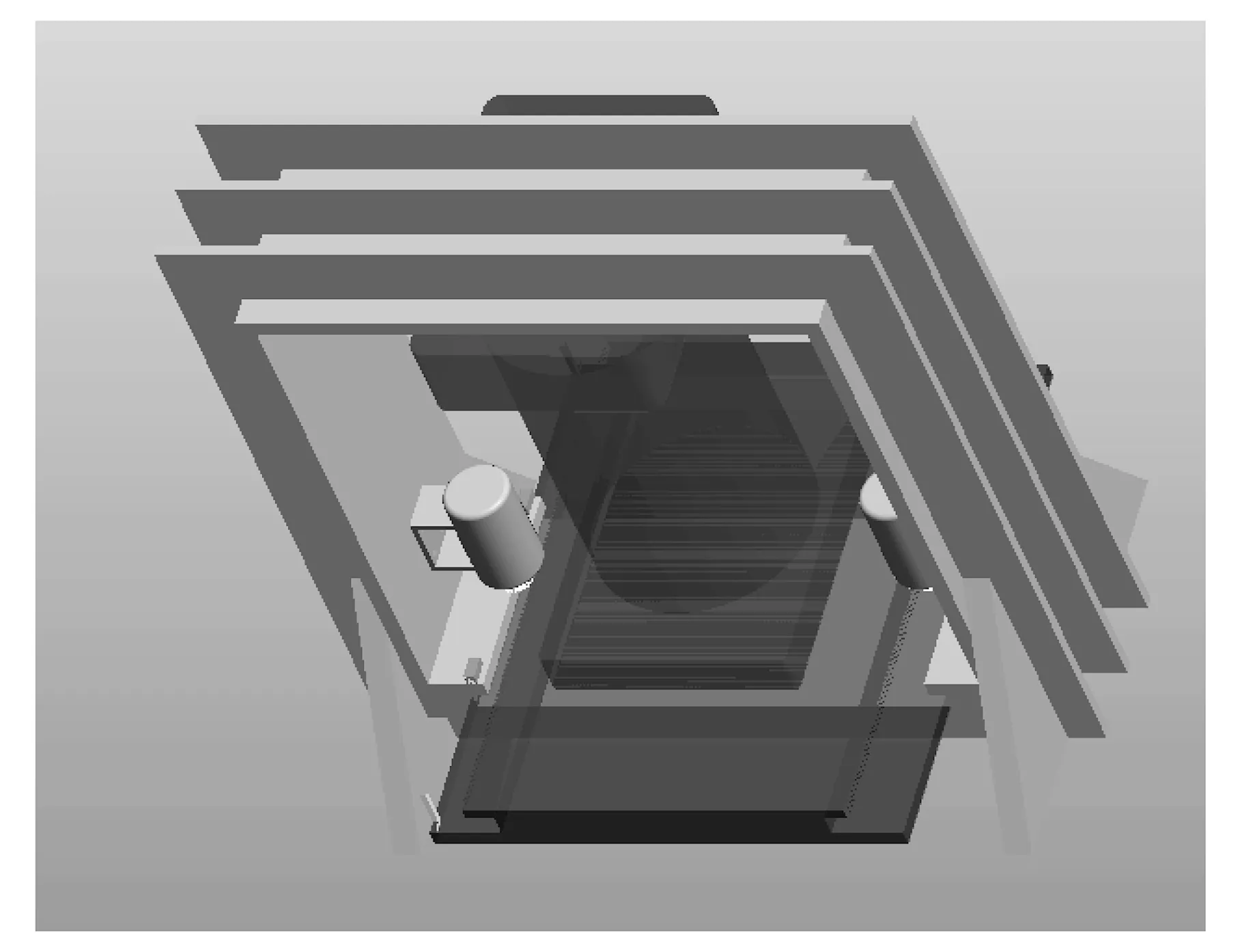

(3)辅助装置的装配。

如图2所示,利用proe软件之零件组合功能,将试验架、试验平台、齿轮和电动机等部件进行装配。装配完成后可以拖动试验平台检查运动路径是否通畅,亦可在电动机输出轴添加一个角加速度让电动机带动传动机构,模拟试验台和制动器运动(图3)。

(4)电动机选型设计。

电动机选型前需先确定负载物(制动器)的传送速度,然后根据传送速度计算电动机需要输出的轴的转速,最后根据计算结果确认其是否需要减速装置。笔者主要介绍了通过配置变频器控制电动机输出转速的方法。

①电动机输出轴转速n的计算。

(1)

图2 辅助装置效果图

图3 设备运行模拟图

式中v为负载物传送速度,取0.1 m/s;π为圆周率,取3.14;D为齿轮分度圆直径,m,取0.04 m。

根据式(1)可得n=47.8 r/min。由于市面上没有适合该低转速的电动机,因此,需考虑利用变频器调节速度。

②电动机选型计算。

a.齿轮、齿条驱动下的负载转矩TL和必要转矩TM的计算:

F=FA+mg(sinα+μcosα)

(2)

(3)

式中D取0.04 m;η为机械效率,取0.9;FA为负载物所受外力,取0;μ为摩擦系数,取0.15;m为负载重量,kg,这里指试验台及制动器重量,约为650 kg,单个电动机负载重量为325 kg;g为重力加速度,取9.8 m/s2;α为倾斜角度,由于齿轮条是水平运动,故倾斜角度取0。

由式(2)可得F=325×9.8×0.15=477.75(N),由式(3)可得:

考虑安全系数Sf=1.2,

=12.72(N·m)

将负载转矩换算为电动机输出轴的数值,求得必要转矩TM。

(4)

式中i为减速比,取1;ηG为减速机效率,一般为0.6~0.8,由于未设置减速机,故取1。

由式(4)可得TM=TL=12.72(N·m),因此,只需选择起动转矩大于12.72 N·m的电动机即可。

T=9 550·P/n

(5)

式中P为电动机额定功率,kW。

以Y100L1-4电动机为例,该电动机额定功率为2.2 kW,额定转速为1 420 r/min,由此计算出启动力矩T=9 550×2.2/1 420=14.8>12.72 N·m,所选用的电动机能够满足负载要求。

b.变频器工作频率计算。

(6)

式中:p为电动机绕组极数,Y100L1-4电动机绕组极数为2;n为47.8 r/min;s为电机转差率,一般为5%。

目前,变频器低压通用变频输出电压为380~650 V,输出功率为0.75~400 kW,工作频率为0~400 Hz,因此可选择SKIV100A2D2G-4变频器,其低频段输出频率f为0~20 Hz,能够满足需求。在一般额定频率(50 Hz)之下调速采用恒转矩调速模式,当变频器输出频率减小时,电动机转速和电压相应减小,电动机输出转矩和电流恒定不变,均为额定值。所选用的变频器能够实现恒转矩调速,该变频器电动机自带正转和反转功能,1台变频器可以同时控制2台电动机、进而保证其同步性。

(5)控制系统设计及接线图。

控制系统由变频器、断路器、电动机、限位开关等组成。控制原理为变频器控制2台电动机同步运转,限位开关控制试验台行程,当变频器收到限位开关触发信号时,变频器自动关闭电动机运转、实现紧急制动。其接线方式见图4。

图4 接线图

3 操作方法

试验架和试验平台按照三维设计尺寸制作完成后,对试验架进行强度校核试验,待试验通过后进行其余部件的安装。辅助装置全部组装完成后进行传动系统和限位装置的调试,以保证试验平台能够在限定的行程范围内自动滑动、无卡阻现象。调试完成后,启动变频器,如图4所示按下运行按钮,电动机正转,将试验台移至合适位置后按下停止按钮,利用吊车将制动器放置在试验台上,切换正反启动电动机反转将制动器和试验台移动至试验位置,利用高压油顶起活塞使制动器上端与试验架接触,逐渐上升油压至设计值,保压30 min用以检查制动器是否有漏油现象。试验结束后,启动电动机将制动器和试验台移出,然后进行下一个制动器严密性耐压试验。

4 结 语

制动器严密性耐压试验辅助装置研发成功后,已实际应用到水电站机电设备安装工作中,该装置投入使用后具有以下优点:

(1)省时高效:由于制动器数量较多,单台约重0.5 t,完全靠人力搬运至试验位置费时费力,在使用该装置后可以在工地上实现自动化流水作业,减少了人力投入,提高了试验效率。

(2)重复利用:该装置亦可以在其他项目重复使用,从而避免了资源浪费。