倒流河水库碾压混凝土双曲拱坝施工方案的优化

冉 蓉

(中国水利水电第五工程局有限公司 国际公司,四川 成都 610066)

1 概 述

倒流河水库工程位于距叙永县城83 km的观兴乡海水村5社的倒流河墨鱼尖处。其首部枢纽——碾压混凝土双曲拱坝的主要建筑物由左岸非溢流坝段、溢流坝段、右岸非溢流坝段和坝下护坦组成。坝顶高程1 043 m,坝顶宽度为5 m,坝顶弧长191.29 m,最大坝高60 m,坝底宽度为20 m,建基面高程为983 m。在大坝左侧非溢流坝段帷幕灌浆廊道底层左侧设置了一条放空管,放空闸室依坝体上升至顶。在大坝右侧非溢流坝段帷幕灌浆廊道底层排水廊道旁右侧设置了一根生态放水管,兼为坝下支渠供水。大坝结构见图1。混凝土大坝设计工程量为95 008 m3,其中大坝主体碾压混凝土59 681 m3,常态混凝土20 406 m3,主要分布在基础及基础处理部位,变态混凝土14 921 m3,主要分布在坝体上下游坝壳部位,厚度为50 cm。

2 主要施工布置方案的优化

2.1 平面布置方案的优化

(1)筛分拌和系统布置方案的优化。

根据投标阶段的设计文件,砂石骨料生产系统及混凝土拌和系统等临建设施位于坝址上游左岸山顶,占地面积约10 000 m2。在该布置方式中,料场石料需由主进场路经施工营地、1#施工道路至左坝肩,混凝土拌和料再经左坝肩运至仓面,运输距离长且存在重复运输的情况。项目部成立后,结合现场实际情况将筛分及拌和系统由左坝肩山顶优化到坝址下游500 m处,系统占地6 000 m2。经计算分析,筛分系统的生产及储存能力可以满足高峰期混凝土施工强度需要。将筛分及拌和系统由坝基上游优化到下游,减少了临建开挖量和石料运输上坡与混凝土料再运输下坡的重复消耗,减少了运距,提高了施工效率。

(2)右岸上坝道路的优化。

由于右坝肩上下游侧上坝公路原始地形复杂,边坡陡峭,冲沟较多,根据原设计报告,若按地形走向开挖将导致上坝公路开挖与坝肩开挖相冲突,且因坝肩上下游侧的上坝公路转弯半径较小,无法满足上坝公路安全通行要求,而且右岸上坝公路必须等待大坝浇筑至1 043 m高程后且经过桥涵搭接才能贯通。考虑到大坝前期施工及后期运行要求,保证上坝公路安全畅通,项目部根据现场实际情况,与业主、设计、监理单位共同协商,对右坝肩上下游侧的上坝公路路线布置进行了优化,优化后的道路不穿过坝肩,刚好绕至右坝肩外侧通过。

右岸上坝公路布置的优化不仅减小了开挖难度、避免了施工冲突,提前打开了一条施工道路,而且为后期混凝土入仓方式优化创造了条件,同时为水库后期运营提供了安全保障。

2.2 仓面模板规划

目前,国内外在大曲率双曲碾压混凝土拱坝施工中多采用多卡悬臂模板或翻转模板。而多卡悬臂模板只能满足纵横曲率可调这一要求,但模板不能连续翻升;而翻转模板虽然能够满足连续翻升的要求,但不能进行双向曲率调整。由于双曲拱坝具有水平向及竖向双向弯曲的特性,项目部经对类似工程现场进行考察及对比后分析决定采用悬臂双曲可调翻转模板。经放样和计算在铅垂方向上的圆弧,取弦长2.1 m时,其最大拱高为3 mm;水平方向上取弦长3 m时,其最大拱高为9 mm。通过水平调节丝杆可将拱高控制在4 mm以内。因此,最终将模板做成3 m×2.1 m双曲可调模板,模板面板采用5 mm厚钢板。为了适应弧度变化,选择长度为1.5 m的平面模板,在两侧各加长度为0.75 m的可调模板,背部使用四根可调节螺杆用于调节模板弧度,以满足大坝曲线要求。

悬臂双曲可调翻转模板的采用克服了多卡模板和翻转模板存在的不足之处,不仅可以进行快速连续翻升,而且其双向曲率可调,操作简便快捷、使用安全,高精度地满足了倒流河碾压混凝土双曲拱坝的施工要求,使倒流河碾压混凝土双曲拱坝前后曲面平顺过渡,施工外观质量得到业主及相关单位的好评。

2.3 混凝土入仓方式的优化

该工程碾压混凝土工程量近10万m3,工程初期计划对高程1 005~1 028.45 m之间的碾压混凝土采用通仓浇筑的方式,采用布置在上游左岸的负压溜筒入仓,仓内配以自卸汽车转运。对于高程1 028.45 m以上的碾压混凝土施工,由于受溢流表孔的影响,将混凝土自然分成了两个区段进行浇筑,在左右岸坝肩分别布置了一套负压溜筒,用自卸汽车将混凝土运至左右坝间,通过负压溜筒再采用仓内自卸汽车转运的方式。

项目部组建后,根据类似工程施工方案并结合该工程的实际情况,认为负压溜筒结构复杂,布置及施工期维护难度大,投资较大;而满管溜槽结构简单,安装方便,便于维护,易于操作,项目部经多方论证后最终决定采用满管溜槽方案。满管溜槽由三段组成,第一段为上口尺寸3 000 mm×3 000 mm,下口尺寸为800 mm×800 mm,高度为3 000 mm的授料斗;第二段为尺寸为800 mm×800 mm,长度为3 000 mm一节的管身段;第三段为单开液压弧形闸门。以上各部位均选用厚度为10 mm的钢板进行加工,法兰盘采用δ=12 mm的钢板进行加工,液压弧门及满管溜槽均由相关具有资质的单位生产。

倒流河水库大坝工程通过满管溜槽的使用,建设各方一致认为满管溜槽结构简单,安装方便,投资小,寿命长,维护简单,易于操作。同时,满管溜槽通过弧门的开度控制混凝土在满管中的下料速度,能够保证出料流量的稳定性,物料在满管中的运行速度能够得到控制,溜送过程中无骨料分离现象出现,碾压混凝土VC值无明显损失,未曾出现过堵管现象,运输量满足现场施工强度要求。满管溜槽的运用充分体现了碾压混凝土快速化施工的特性,加快了施工进度,确保了碾压混凝土的入仓质量。

3 大坝快速施工仓面的优化

对碾压混凝土而言,仓面大不仅有利于仓面设备效率的发挥,而且有利于减少模板的使用数量和仓面管理的难度。但是,灌浆廊道、排水廊道、泄洪管、生态管等结构物的存在将碾压混凝土大仓位分割成数块,而且不同结构物之间存在多种类型的混凝土,导致碾压混凝土不能连续施工,严重影响到混凝土的施工进度及混凝土层间的结合质量,对混凝土抗渗质量影响较大。为确保碾压混凝土的施工进度及施工质量,项目部结合实际情况,在倒流河水库碾压混凝土施工中对施工方法及施工工艺进行了优化。

3.1 混凝土仓面平仓工艺优化

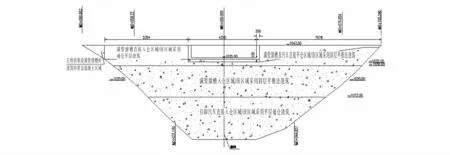

倒流河碾压混凝土双曲拱坝仓面为长条形且上下游坝面为双曲收缩面,整个大坝由宽短双曲向窄长过渡,由计算得知,坝体最大施工面积约为1 500 m2,处于1 012 m高程以下,根据现场地形,坝体施工具备设备直接入仓条件,混凝土入仓强度及设备的施工效率能够满足平层通仓要求,层间间隔时间在2 h以内,能够满足碾压混凝土层间间歇时间施工质量要求,因此,项目部决定对1 012 m高程以下采用通仓平层施工的方法进行混凝土浇筑。

随着坝体的上升,仓面逐渐变窄,坝体至1 012 m高程后采用满管溜槽入仓,设备直接进入仓内,通道关闭。为避免设备干扰,仓内的设备布置不宜过多,为缩短层间间隔时间,有效地降低因高温多雨季节带来的温控问题、降雨问题对碾压混凝土施工质量的影响,改善层面结合质量,最终决定1 012~1 030 m高程采用满管溜槽配自卸汽车入仓斜层平推法施工。

大坝在1 030~1 042.5 m高程被溢洪道分为左右两岸,由于坝顶宽度仅为5 m,坝体操作仅限于单种单次设备操作,即自卸车整仓卸料完成后出仓,推土机统一进行铺料,铺料完成后推土机出仓,振动碾再进行碾压。当坝体混凝土施工至1 030 m高程时,坝体相对较宽,设备可以错车施工,最终决定利用左岸满管溜槽对右岸混凝土采用斜层平推方式施工;当右岸混凝土斜坡至顶时,利用右岸乡村道路采用汽车直接入仓,继续对右岸实施斜层平推法浇筑上升至顶;左岸由于放空闸室部位较宽,可方便设备错车,因此,左岸利用满管溜槽进行平层通仓浇筑至顶。混凝土入仓方式优化情况见图2。

图2 混凝土入仓方式规划图

针对倒流河碾压混凝土为长条形仓面且上下游坝面为双曲收缩面的情况,在施工中,根据不同的施工环境及施工条件灵活地分别采用通仓平层法、斜层平推法作为施工手段,充分利用了现有设备,同时减少了仓面施工设备的干扰,在入仓强度降低的情况下,缩短了层间间隔时间,有效地减少了因高温多雨季节带来的温控问题、降雨问题以及对碾压混凝土施工质量的影响。特别是在1 030~1 042.5 m高程段仓面逐渐变窄的情况下采用斜层平推法施工,直接解决了仓内施工设备需要频繁进出仓的问题,达到了减少投入、提高工效、降低成本和改善层面结合质量的目的。经大坝蓄水后的实际检验,层间结合良好,结合部位无漏水现象发生。

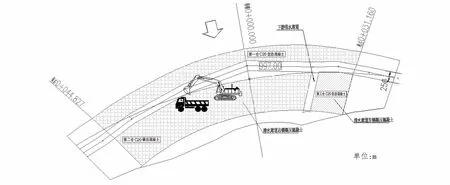

3.2 帷幕灌浆廊道及排水廊道层的设计及施工优化

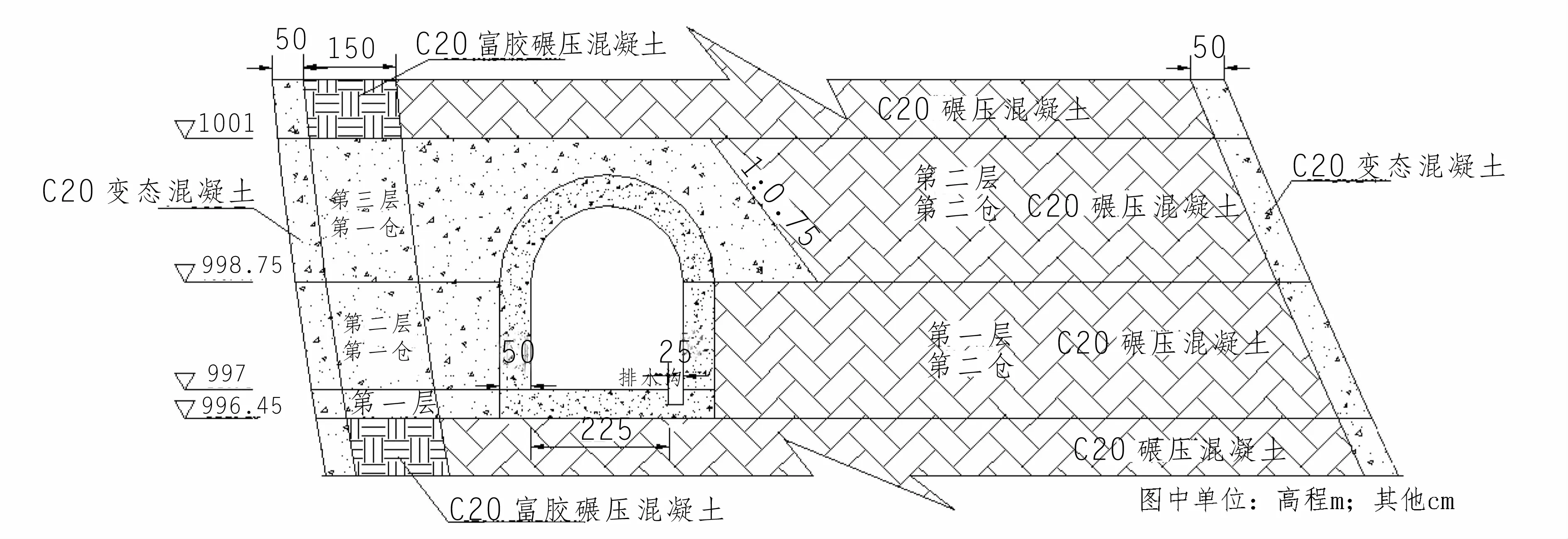

在大坝河床段高程997 m处设有帷幕灌浆及排水廊道,帷幕灌浆廊道距上游坝面3 m,灌浆廊道断面尺寸为2.5 m(宽)×3 m(高),排水廊道尺寸为2 m(宽)×2.5 m(高),灌浆廊道长77.99 m,廊道两端随两岸地形延升。在帷幕灌浆廊道底层左侧大坝设有一顺河流向的排水廊道,排水廊道长11.84 m。在帷幕灌浆廊道上层大坝左侧设有一顺河流向的交通廊道,用于交通和排水(图3)。多个廊道分布将997 m高程处的仓位划分为三个区域,给碾压混凝土施工带来诸多不便;同时设计的挡水坝997 m高程从上游开始依次布置为厚50 cm C20二级配富胶变态混凝土、厚150 cm C20二级配富胶碾压混凝土、厚50 cm C20碾压混凝土、帷幕灌浆廊道(廊道周边均采用厚50 cm变态C20混凝土)、C20碾压混凝土、C20变态混凝土。

图3 廊道层施工平面布置图

由于帷幕灌浆廊道上游面距坝面宽度仅为3 m,仓面狭窄且存在多种性态的混凝土,碾压设备无法进行施工。经与设计及监理工程师协商,对帷幕灌浆廊道采用现浇模式,将廊道上游面多种混凝土调整为变态混凝土;同时,项目部根据现场实际情况,分三个仓块进行施工,即帷幕灌浆廊道上游为第一仓块,采用变态混凝土施工;帷幕灌浆廊道下游排水廊道右侧为第二仓块,采用碾压混凝土施工;帷幕灌浆廊道下游排水廊道左侧为第三仓块,采用变态混凝土施工,帷幕灌浆廊道及排水廊道周边为变态混凝土。变态混凝土的浇筑方式采用台阶式浇筑,由自卸汽车运输,反铲入仓,加浆振捣。碾压混凝土采用自卸车运输直接入仓、推土机摊铺平仓、振动碾碾压压实的方式施工,廊道周边变态混凝土随同碾压混凝土同层摊铺,加浆振捣施工。具体的施工分仓分层及施工方法见图4。

997 m高程帷幕灌浆廊道及排水廊道的施工优化充分利用了现场设备,在保证施工进度及施工质量的前提下,解决了因廊道将坝体分割成局部区域而无法进行碾压施工的难题,保证了廊道上游面混凝土及廊道周边混凝土的合理过渡及良好结合,加快了施工进度,保证了施工质量。

3.3 溢流表孔段的施工

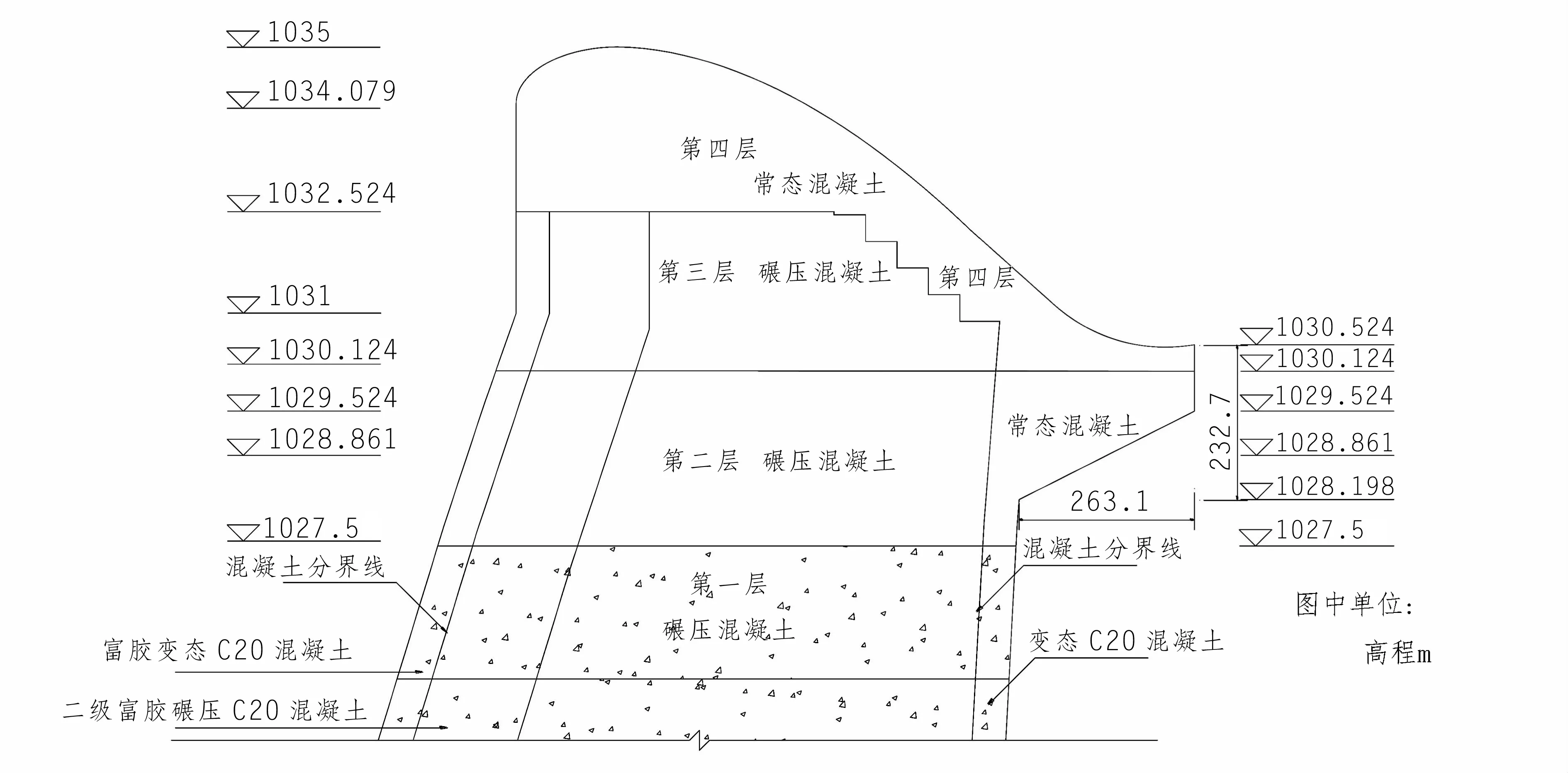

溢流坝段长42.5 m,包括3个表孔,表孔上设交通桥。混凝土包括碾压混凝土、富胶碾压混凝土、变态混凝土、常态混凝土,工序及工艺衔接难度大。溢流表孔挑流鼻坎挑出坝体长2.631 m,高2.327 m,宽42.2 m。溢流表孔挑流鼻坎牛腿结构尺寸较大,悬空高度为44 m,施工环境复杂,分层浇筑剖面见图5。

溢流表孔段主要采用悬臂可调翻转模板,下游挑流鼻坎结构采用钢模板组装,模板的支撑加固主要采用内拉外撑体系相结合的方式,在混凝土分层施工时通过预埋工字钢形成挑流鼻坎混凝土悬挑支撑平台及操作平台。

图4 997 m高程廊道层施工规划图

图5 溢流坝段分层浇筑剖面图(图中单位:高程m;其他cm)

为使挑流鼻坎部位的混凝土与主体碾压混凝土有效结合,挑流鼻坎部位的C30常态混凝土和碾压混凝土同层同步上升。牛腿部位的混凝土在上升过程中要时刻关注混凝土状态,防止冷仓。在挑流鼻坎混凝土浇筑过程中,应均匀上升并随时观察模板情况,防止模板变形。

牛腿部位的常态混凝土结合碾压混凝土施工同步上升,使碾压混凝土及牛腿部位的常态混凝土结合良好,减少了施工环节,节约了施工资源,加快了施工进度。

4 结 语

项目部针对倒流河水库双曲拱坝碾压混凝土施工环境狭小,坝体窄长,结构复杂,涉及混凝土种类多,施工工艺标准要求各有不同的具体情况,对各项工艺进行了规划布局,灵活利用现场环境、材料、设备对各种施工工艺进行了优化,使各种工艺工序合理有序衔接,减少了施工环节,在保证施工质量的前提下节约了资源,降低了成本,加快了施工进度,得到了参建各方的好评。