阿尔塔什混凝土面板堆石坝施工新技术的应用与成果

刘 勇 军, 张 正 勇, 唐 德 胜, 冯 俊 淮

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

阿尔塔什水利枢纽是塔里木河主要源流之一的叶尔羌河流域内最大的控制性山区水库工程。其枢纽拦河大坝为混凝土面板砂砾石堆石坝,坝顶宽12 m,坝长795 m。上游主堆石区采用砂砾石料,坝坡坡度为1∶1.7。下游次堆石区为爆破料,坝坡坡度为1∶1.6。坝体设计填筑方量为2 494.3万m3,面板混凝土强度等级为C30,抗冻等级为F300,抗渗等级为W12。阿尔塔什混凝土面板砂砾石堆石坝坝基覆盖层最大深度为94 m,坝体高度为164.8 m,坝基与坝体复合总高度为258.8 m,为目前在建或已建面板坝中覆盖层最深的坝。

2 施工特点

阿尔塔什面板坝施工特点为:工程位于新疆塔里木盆地西部,地处欧亚大陆腹地,呈典型的大陆性气候。地区水文气象资料显示:每年12月至次年2月平均气温均在0 ℃以下。而库区河流——叶尔羌河也由于其独特的补给特性(主要补给源为冰川消融)造成其径流量年内变化十分剧烈,每年7、8、9月三个月的水量占叶尔羌河全年水量的60%以上,为河流主汛期。结合上述水文气象条件,工程每年正常施工时间仅为6个月。根据设计文件,阿尔塔什大坝坝体填筑设计指标均按规范上限控制,因此,对碾压机具、参数控制等方面有较高要求。按照《面板堆石坝施工规范》(SL49-2015) “A.3 坝体填筑”中的相关要求,坝料压实质量检测频次较老规范有所增加。

以上施工特点均对大坝填筑施工质量控制和试验检测手段提出了更高的要求。为此,中国水电五局在施工过程中对质量检测、施工管理、施工技术等方面进行了新技术、新工艺的引进、研发并取得了良好的应用效果。

3 施工新技术的应用

3.1 穿心式千斤顶爬升技术

在传统面板混凝土浇筑过程中,滑模主要采用布置在坝顶的卷扬机牵引,工人提升滑模时采用仓面有线遥控或坝顶专人操作,由此会产生卷扬机停止不及时或卷扬机制动惯性造成滑模提升过多而造成混凝土空腔,进而影响到混凝土浇筑施工质量。为解决以上问题,在阿尔塔什一期面板混凝土浇筑时采用了穿心式千斤顶爬升技术。其工作时主要通过布置在滑模两端的穿心式千斤顶前、后夹持器交替松、紧和油缸伸、缩实现对滑模的向上牵引。

采用该技术与卷扬机牵引技术相比主要具有以下优点:

(1)滑模滑升距离可控,可通过控制油缸伸缩行程精确控制滑模行走距离,避免浇筑时出现混凝土空腔现象;

(2)滑模提升平稳,与卷扬机牵引相比,该系统通过油泵集中控制,可以实现对单台千斤顶的单独控制,也可进行联动控制,进而解决了卷扬机牵引时因两台卷扬机间的速度偏差带来的滑模横向扭曲问题;

(3)节能降耗,采用2台10 t卷扬机牵引,总功率为30 kW,而采用穿心式千斤顶,其油泵电机功率仅为7.5 kW,可降低功率22.5 kW。

3.2 振动碾自动驾驶控制技术

振动碾自动驾驶控制技术由中国水利水电第五工程局有限公司联合上海同新机电有限公司、同济大学共同研发,目前已在长河坝水电站、两河口水电站及阿尔塔什大坝中得到了推广应用。主要由GPS定位设备、模拟量输出模块、超声波传感器、角度编码器、倾角传感器、遥控器(带主收发器与分收发器)与远程开关、工控机及车载控制器构成。

相较于传统人工驾驶,该技术具有显著降低操作人员劳动强度、减轻长时间振动对驾驶人员健康的不利影响,对比人工驾驶,采用无人驾驶技术后施工功效提升了12.6%,减少了驾驶人员必要的休息时间、交接班时间等工作间歇时间20%。在质量控制方面,振动碾自动控制碾压轨迹偏差在±10 cm范围内,且无漏压、欠压和超压现象,碾压工序一次验收合格率达97%以上。该技术具有大中型土石方工程碾压的通用性,推动了施工机械装备的技术进步。

4 质量检测及控制新技术的应用

4.1 坝料压实度实时检测技术

目前土石坝填筑工程中控制压实质量的方法主要是采取控制碾压参数和试坑检测法的“双控”措施,其存在随机性大、精确度差、试验工作量大等问题。在阿尔塔什大坝施工过程中,中国水电五局联合四川大学进行了基于地基反力测试原理和大数据统计分析的车载式压实度实时检测参数、评价体系和检测技术方面的研究,并初步在工程实际中进行了推广应用。

(1)车载式压实度实时检测参数的建立。

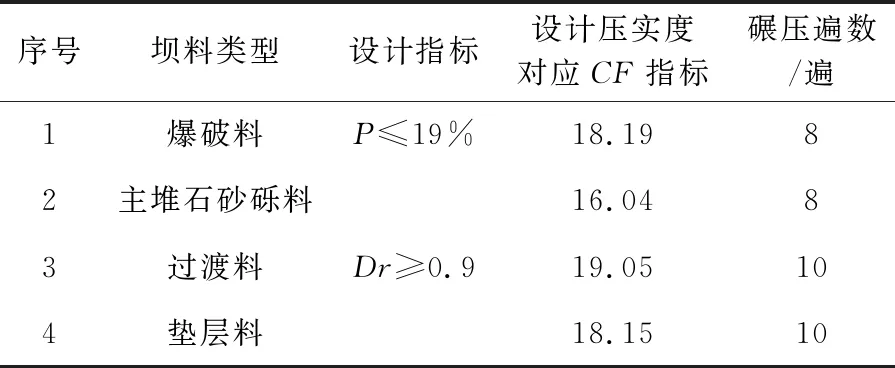

研究通过对实时检测指标与碾压遍数的相关性对比试验、实时检测指标与标准试坑检测指标的相关性分析试验和碾压应力与实时检测指标对比分析试验,最终采用振动加速度峰值因素CF值作为坝料实时检测指标,并通过回归分析建立了CF值与爆破料孔隙率P、砂砾料、过渡料及垫层料相对密度Dr间的回归方程。然后按设计孔隙率及相对密度得出不同坝料达到压实标准所要求的压实质量时的CF值(表1),并以此作为坝料是否达到压实标准的控制指标。

表1 不同坝料设计压实度对应CF指标统计表

(2)车载式压实质量实时检测评价体系的建立。

从许多土石坝按照规范碾压达到规定的压实度之后沉降仍不均匀从而导致坝体产生裂缝甚至横向裂缝这类严重问题可以看出:填筑碾压质量不应该仅仅从压实程度进行评价。由此借鉴高铁路基填筑碾压的连续与智能压实控制技术,将坝料填筑碾压质量控制从单一的压实程度控制扩大为综合考虑压实程度、压实稳定性和压实均匀性的多准则控制。

① 坝料压实程度控制准则。

点压实程度判定由式(1)给出:

CFi≥[CF]

(1)

式中CFi为碾压面上第i个检测单元的CF值(连续检测)结果,代表1 m2面积上的综合值;[CF]为目标CF值。

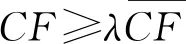

对于整个碾压面而言,受各种条件的影响(如施工水平、填料变异或分布不均等),要求碾压面上每一点的压实程度都达到目标值是一个很苛刻的要求,因此,课题组经咨询四川大学后提出了一个碾压面压实程度通过率控制准则。一般要求碾压面压实程度的通过率要达到规定的要求,即:

(2)

式中 [η]为规定的通过率标准值,可以根据工程等级和技术要求进行设定;ST为压实程度通过的面积;S为总碾压面积。

通过设置达到压实程度要求(即CFi≥[CF])的碾压面显示为绿色,达到压实程度80%(即0.8[CF]≤CFi<[CF])的碾压面为黄色,低于压实程度80%(即CFi<0.8[CF])的碾压面显示为红色,即压实薄弱区,以此作为连续压实控制的判别标准。

② 坝料压实稳定性控制准则。

压实稳定性主要是从控制填筑体物理力学性能的稳定程度方面考虑,是指压实状态随碾压遍数变化程度的相对大小。一般用前后2遍CF值之差的相对大小表示,即:

(3)

式中 [δ]为规定的控制精度,应视具体工程等级、填料粗细、压路机吨位和工艺参数等确定,一般可取[δ]=1%~3%;CFn+1为n+1次碾压的CF值;CFn为第n次碾压的CF值。

在检测结果云图中,设置达到[δ]的碾压面显示为绿色,未达到[δ]的碾压面显示为黄色。

③ 坝料压实均匀性控制准则。

压实均匀性是指大坝填筑体结构性能在碾压面上分布的一致性,以解决坝体填筑完成后能否沉降均匀的问题。对于坝体而言,压实均匀性非常重要。根据现有的调查资料,目前仅对压实状态的低值区域进行控制还是符合实际情况的,因为坝体填筑完成后最担心的还是不均匀沉降问题。鉴于此,课题组经咨询四川大学后给出了一种简单易行的控制准则,即:

(4)

对于坝体填筑碾压来讲,在进行完相关校验试验、确认技术可行并取得目标值后,即可以在与试验段性质相同的施工段中进行碾压全过程控制。这种可视化的图形式检测结果简单明了,由安装在驾驶室中的设备显示给操作者,以便于进行反馈控制。

基于阿尔塔什大坝施工研究提出的压实质量实时检测指标CF在砂砾石料中取得了良好的试验效果,不再需要在碾压区域选取抽样检测点,解决了传统方法存在的抽样不均匀、处理不及时、检测过程繁杂的问题,能够更好地适用于当代砂砾石坝施工质量管理要求。

4.2 数字化大坝监控技术

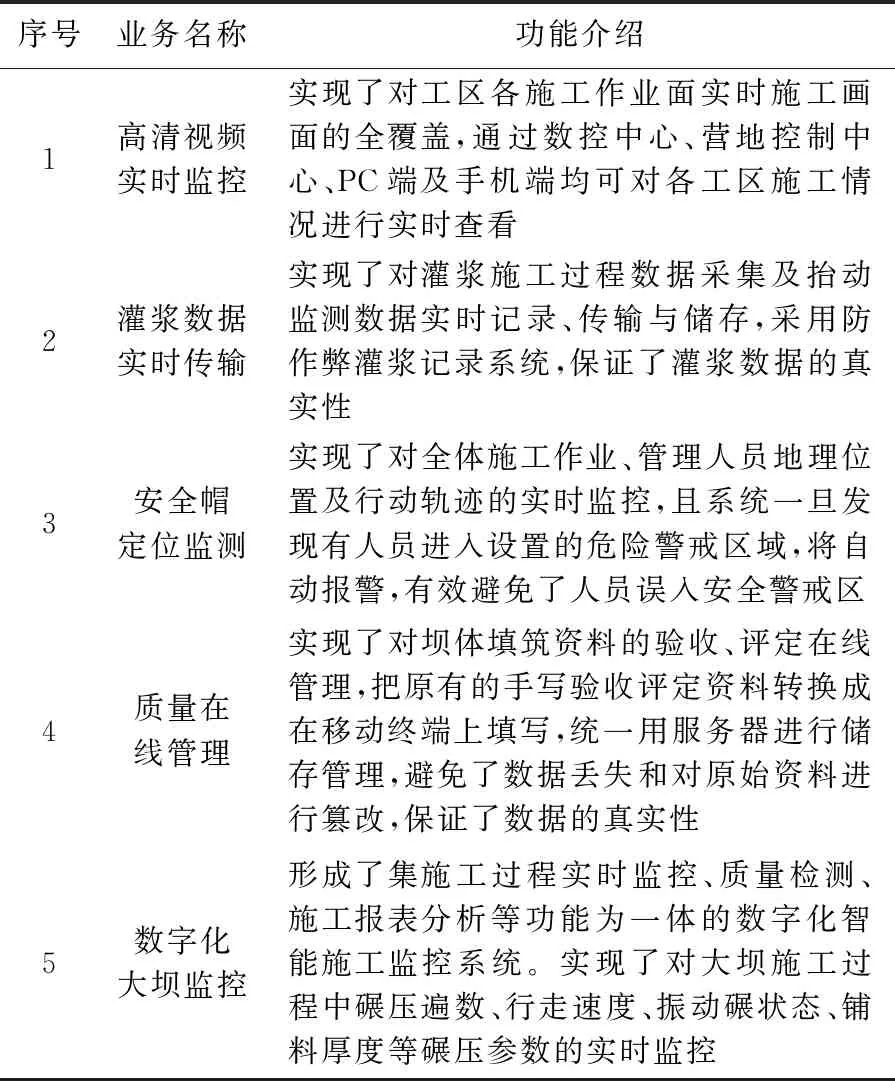

阿尔塔什数字化大坝监控系统首次采用我国自主研发的北斗导航定位系统,结合国产高精度定位设备进行大坝碾压施工过程中的实时智能化监控,形成了集施工过程实时监控、质量检测、施工报表分析等功能为一体的数字化智能施工监控系统。实现了对大坝施工过程中碾压遍数、行走速度、振动碾状态、铺料厚度等碾压参数的实时监控。

该系统的主要功能如下:

① 施工过程实时监控分析。

利用该模块,实现了对大坝碾压施工过程中施工设备的碾压速度、碾压设备振动状态、施工区域碾压遍数的实时监控。其中大坝碾压施工过程控制参数采用预先设置,实际施工中即按预设参数对施工机械的碾压状态进行控制。

② 质量检测分析。

质量检测分析模块是大坝施工过程控制系统中最重要的模块,主要是在施工结束后,对一定的施工时间中某施工区域采集到的碾压数据进行综合分析,包括碾压遍数(总数、静碾以及振动碾)、速度超限次数、碾压设备速度平均值、碾压设备速度最终值、碾压设备激振力超限次数、激振力平均值、激振力最终值、碾压沉降量以及行车轨迹几个重要方面,通过该模块可以重演大坝施工实施过程。根据施工区域分析结果,可为单元工程质量检测所进行的挖坑检验提供坑位参考,便于单元工程质量检验,以保证大坝施工质量控制。

③ 施工机械碾压统计分析。

施工机械碾压统计分析模块主要是供大坝碾压施工机械管理人员使用的,利用该功能,可以进行单台碾压机械某段时间内的碾压长度、碾压面积等施工内容的工效统计分析,可以为管理人员按照机械操作手操作效率进行绩效管理提供重要手段。

对比其他数字化大坝系统,该系统除实现了对碾压参数的智能监控外,还具备了振动碾上平板终端的实时显示及施工机械碾压分析这两个特色功能,一方面方便了振动碾驾驶人员实时对碾压轨迹、参数进行检查;另一方面完善了对不同的碾压机械进行绩效管理的技术措施,对于提高工程施工效率、实现多劳多得的分配制度提供了重要的支撑作用。

5 信息化施工管理技术

大型水利工程施工一般都面临工程量大、施工工作面多、施工工序多、交叉干扰大等问题。近年来,信息化、可视化施工管理是一种必然的发展趋势,阿尔塔什大坝根据自身特点研究、应用了包括高清视频实时监控、灌浆数据实时传输、安全帽定位监测、质量在线管理等业务的信息化管理平台,各业务子系统的主要功能汇总情况见表2。

表2 业务子系统功能表

中国水电五局作为枢纽大坝施工方全程参与了信息化管理系统的建设与应用,通过该套系统的应用,在方便施工现场管理、加强质量控制、提升管理效率等方面取得了显著的成效,主要应用成效体现在:

(1)通过视频监控系统实现了对工程右岸高边坡处理进度、脚手架搭设及上部危岩体的实时监控,对督促作业人员按要求佩戴防护用品、脚手架是否按设计方案搭设、雨后边坡排险等方面均发挥了积极作用,降低了安全管理风险;

(2)在2018年3~5月一期面板混凝土浇筑期间实现了对整个浇筑过程的监控、记录,增加了过程监管手段,规范了现场管理及工人操作,从施工工艺方面降低了面板裂缝的产生;

(3)通过灌浆施工过程监测、大坝数字化监测、质量在线评定等措施取得了完整的坝体填筑、趾板灌浆施工资料,为后续质量追溯、资料检索及分部工程评定等工作提供了数据支撑和平台;

(4)安全帽定位系统的应用一方面实现了对工区人员的动态监管,另一方面实现了对工程重大危险源警戒区域的实时监控。

6 结 语

以上施工、质量检测及信息化管理新技术在阿尔塔什大坝施工中的有效应用,为工程各项节点的顺利完成奠定了良好的基础,促进了项目施工工艺和管理水平的提升,培养了一批具备创新意识的懂技术、懂管理的复合型人才,为下一步更好地全面实现工程履约创造了条件。