空分装置工艺路线选择及设备选型

李 耀

(天津大沽化工股份有限公司,天津300455)

随着化工行业安全发展规划的逐步确定,化工集中区域或化工园区产业定位进一步明确,某化工企业响应国家政策安排,在新确定的石化产业聚集区实施新项目建设,实现与原有厂区的资源互补及互动,达到提升竞争力、提高产值的目的。

新项目将形成以甲醇制烯烃(MTO)装置作为龙头的化工产业链,配套乙、丙烯下游产品,乙烯下游规划建设氯碱一体化装置,配套建设双氧水装置,主要产品为烧碱、聚氯乙烯、双氧水;丙烯下游规划建设PO/SM 联产装置,配套建设聚丙烯装置,主要产品为环氧丙烷、苯乙烯、聚丙烯。

作为上述各生产装置的配套项目,该项目规划建设空分装置1 套,以空气为原料,为生产装置提供工艺所使用的氧气、氮气。目前各装置氧气需求量为10 000 m3/h,氧气用户压力≥1.1 MPa;氮气需求量为40 000 m3/h,氮气用户压力≥0.6 MPa。

1 空分装置工艺路线选择

1.1 空分工艺比较

空分气体分离工艺主要有深冷分离、变压吸附、膜分离等工艺,化工企业一般对气体(氧气、氮气)纯度、用量要求较高,空分装置宜采用深冷分离工艺路线。

深冷分离基本原理:空气经压缩、冷却、净化后,在利用热交换把空气液化为液空;根据液氧和液氮的沸点不同,对液空进行精馏,氧(重组分)在精馏塔底部富集,氮(轻组分)在精馏塔顶部富集,在精馏塔底、顶部分别获得高纯度的氧气与氮气。

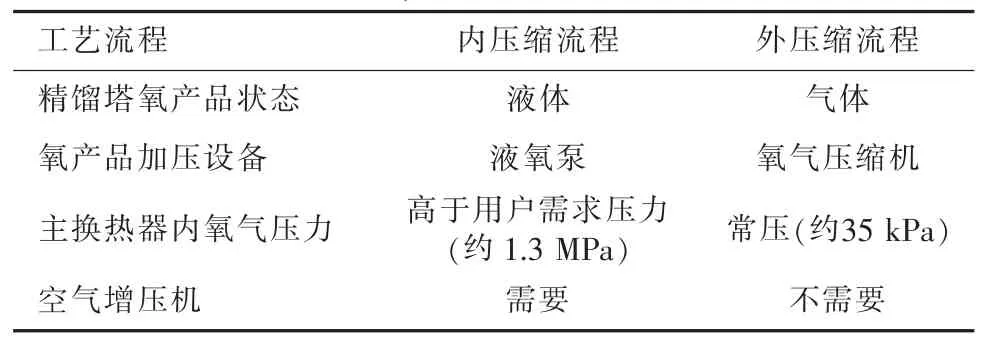

目前空分装置深冷工艺主要分为内压缩流程及外压缩流程:外压缩流程是空分设备生产低压氧气,然后经氧气压缩机加压至所需压力供给用户;内压缩流程取消氧压机,液氧在冷箱内经液氧泵加压达到所需压力供给用户。2 种工艺主要的区别见表1。

表1 内、外压缩流程主要区别

1.2 空分工艺运行比较

(1)主冷凝蒸发器中碳氢化合物

空分设备长时间运行后,主冷凝蒸发器液氧中的碳氢化合物会有不同程度的浓缩、累积,对空分设备的安全运行是一种潜在的威胁。为了防止碳氢化合物的积累,外压缩流程采用连续排放1%的液氧来降低主冷凝蒸发器中的碳氢化合物的含量;内压缩流程氧气产品为冷凝蒸发器中的液氧经液氧泵加压复热后所得。本空分装置建于化工企业,大气中VOC 含量较高,工艺上内压缩工艺流程可进一步提供高空分设备运行的安全性。

(2)氧气压缩机安全性

氧气是一种助燃物质,压力越高,温度越高,爆炸危险性就越大,因此在高温、高压下压缩氧气危险性较大。内压缩流程是液氧泵提供压力,加之低温泵在低温运转,安全系数比外压缩流程中氧气压缩机大大提高。

(3)液体产品率

空分装置中液体产品(液氧、液氮)占产品的比例对能耗的影响较大。行业中认为8%左右的比例是一个分界点,低于8%一般采用外压缩流程,若高于8%一般采用内压缩流程。

为提供MTO 装置开车氮气(需求量为50 000 m3/h,需求时间36 h),该空分装置拟配套建设1 台3 000 m3液氮储罐,宜选用液体产品比例较高的内压缩流程以补充液氮储罐蒸发损失或紧急工况使用。

结论:该空分装置宜选用内压缩工艺流程。

2 空分设备选型

空分内压缩流程中,氧氮产品采出比一般介于1∶1~1∶3,多数空分项目氧氮产品一般按1∶2 采出。本项目氧氮产品需求比达到1∶4,严重偏离正常空分装置产品采出比例。

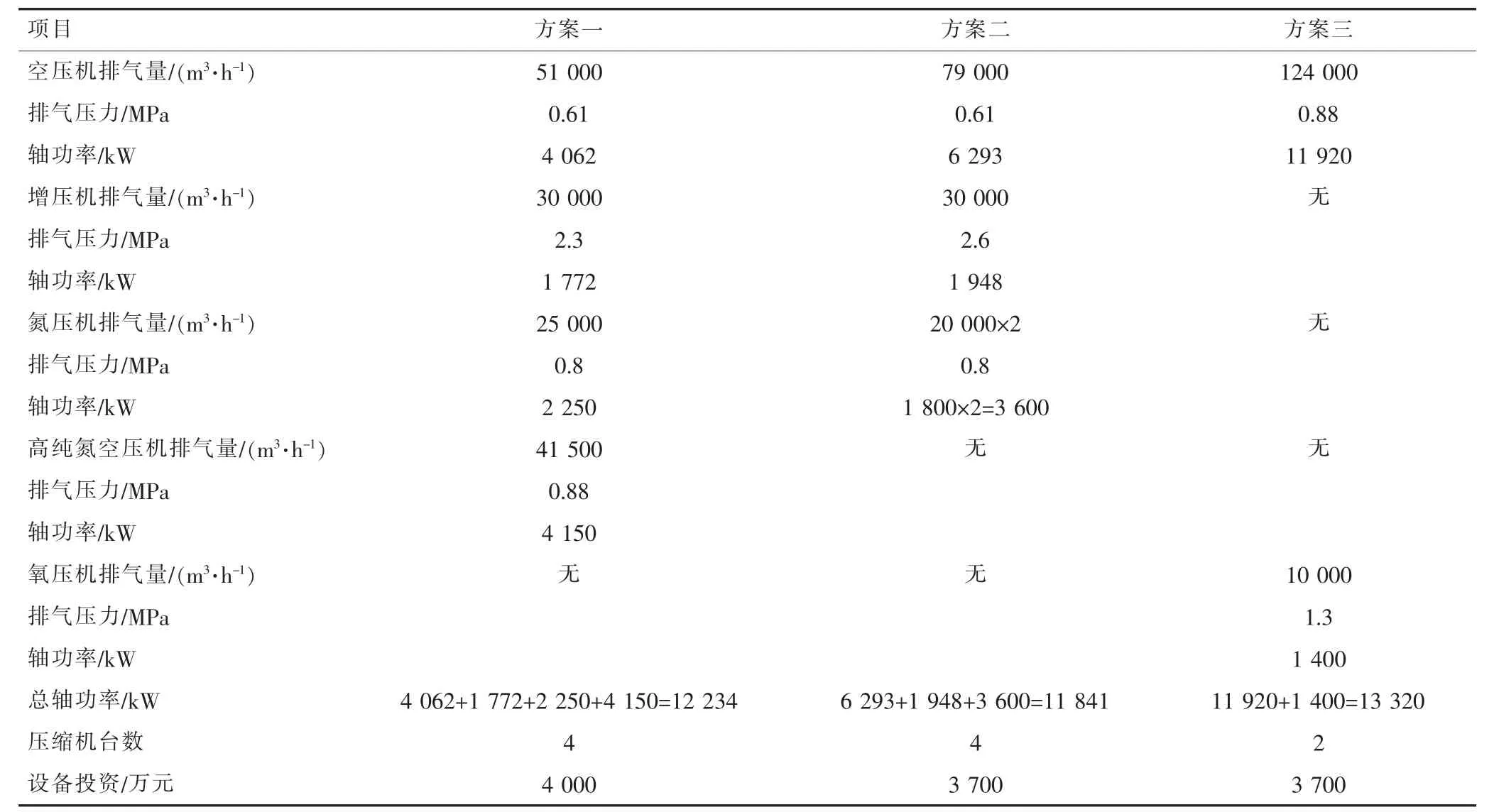

针对本项目用气情况,国内某空分设备制造商提出以下方案进行比较(氧氮产品采出比均按1∶2.5计)。

方案一:10 000 m3/h 内压缩空分装置+15 000 Nm3/h 制氮设备;

方案二:16 000 m3/h 内压缩空分装置;

方案三:40 000 m3/h 制氮设备,外挂10 000 m3/h氧塔。

2.1 设备参数比较

针对上述提出不同空分设备的形式,该空分设备制造商对各方案中压缩机主要参数及设备投资进行了比较,见表2。

由表2 可知,针对本项目各生产装置气体需求(氧气:10 000 m3/h,氮气:40 000 m3/h),上述3 种方案均可满足生产装置工艺运行。在空分装置中,主要运行成本为电耗,方案二压缩机总轴功率优于其他方案,并且设备投资也较为合理。

表2 方案压缩机比较

2.2 设备操作性比较

在化工企业中,生产工艺装置平稳、安全运行为重中之重,该空分设备制造商对各方案中设备操作性进行了比较,见表3。

表3 设备操作性比较

化工生产装置工艺复杂,生产负荷调整,检修、停车、开车相对频繁,用气波动导致空分装置负荷波动。特别是生产装置紧急停车,对气体管网压力冲击很大,致使空分装置需短时间内调整负荷。

针对生产负荷波动性的特点,若氧气用量不变、氮气用量波动,方案一需调整制氮装置负荷,方案三则较难调整制氮装置运行负荷; 若氮气用量不变、氧气用量波动,方案一需先调整内压缩空分装置负荷, 同时根据氮气产出相应调整制氮装置负荷,方案三亦较难调整制氮装置运行负荷;而上述2 种工况,方案二中内压缩空分装置可改变上、下塔采出,灵活调整负荷,满足生产装置工艺使用。

3 结论

鉴于化工企业装置安全运行的考虑,本项目中空分装置选用内压缩流程。为提高企业经济性,考虑前期投资及运行成本,选用一套16 000 m3/h 等级内压缩流程的空分装置满足各工艺装置氧气、氮气使用,同时该空分装置可满足化工生产装置负荷波动和运行随时调整的特点。