氩气对金刚石膜碳价键、粒径和表面形貌的影响*

(中国地质大学材料科学与工程学院 北京 100083)

印刷电路板(Printed Circuit Board,PCB)是电子部件和电子元器件的支撑体,是由树脂、玻璃纤维及高纯度铜箔构成的难加工层状复合材料[1-2]。作为制造PCB板的重要环节,钻孔可使不同层的铜箔连通导电和安装元器件,孔径精度和孔壁质量要求高[3]。金刚石镀膜微钻是PCB板超细钻孔的首选方法,但在高速钻削PCB板期间,金刚石镀膜微钻表面与孔壁的玻璃纤维等之间的摩擦造成壁面凹凸不平、孔变形和孔周围毛刺聚集,这成为制约金刚石镀膜微钻在PCB板应用的主要问题。为此,需要调整微钻表面金刚石薄膜的晶粒尺寸和粗糙度来满足PCB板钻孔的工况要求。如何通过改变工艺参数和薄膜结构来找到适宜的晶粒尺寸和粗糙度成为该领域的前沿课题。

热丝化学气相沉积(Hot-filament Chemical Vapor Deposition,HFCVD)是在微钻表面合成金刚石薄膜的主流方法,研究人员通过研究该方法中影响工艺的主要参数来优化薄膜结构。JIANG等[4]在制备金刚石薄膜过程中通入氩气和氧气后发现,表面粗糙度从199 nm下降至81 nm;但因气源变量复杂,难以弄清参数所起的作用。以丙酮、氢气及氩气为气源,DAI等[5]考察在低氩气流量下的金刚石薄膜生长速率及晶粒尺寸变化,发现氩气流量的增大有利于细化晶粒和提高薄膜生长速率。以氩气、甲烷和氢气为气源,BARBOS等[6]考察了甲烷与氢气体积比对薄膜形貌和力学性能的影响,但缺乏对薄膜碳价键结构和晶面取向的探讨,而这直接影响微钻钻孔性能。因此,本文作者采用热丝化学气相沉积法,以氩气、氢气及甲烷为气源,通过调节氩气与氢气流量比制备一系列金刚石薄膜;通过分析薄膜的碳价键结构、晶面取向、晶粒尺寸及表面粗糙度的变化,探究氩气对金刚石薄膜的碳价键结构、晶面取向、晶粒尺寸及表面粗糙度的影响。

1 试验方法

1.1 基体及其表面预处理

基体采用(100)面的硅片,规格为10 mm×10 mm× 0.6 mm(长×宽×高)。基体表面预处理步骤为:(1)将硅片放入盛有无水乙醇的烧杯中,用超声波清洗机振荡10 min;(2)将硅片取出,放入盛有配置好的金刚石粉悬浮液的烧杯中,用超声波清洗机振荡10 min;(3)将硅片再用无水乙醇振荡清洗2 min;(4)将硅片取出后,迅速用氮气吹干,以备沉积。

1.2 沉积过程

采用HFCVD制备金刚石薄膜。气源CH4的流量定为10 cm3/min。Ar+H2的总流量为500 cm3/min,调节Ar和H2的流量比,使Ar体积占Ar+H2体积的比例分别为20%、40%、60%、80%及90%。热丝(钨丝)与基体距离为15 mm。用热电偶监测基体温度,使之保持为750 ℃。金刚石薄膜沉积时间为10 h,前1 h不通入氩气,1 h后通入氩气并调节氢气与氩气的流量比,沉积9 h,然后随炉冷却后取出样品。表1给出主要沉积参数。

表1 金刚石薄膜的主要沉积参数

1.3 薄膜表征

利用Evolution型激光拉曼光谱仪(激光器波长为514.5 nm)表征薄膜的碳价键结构;利用JSM-IT300型电子显微镜镜观测薄膜表面的形貌及晶粒尺寸;利用D8 Advance型X射线衍射仪表征薄膜的晶面取向;利用CSPM 4000 型原子力显微镜观测薄膜的表面粗糙度。

2 试验结果与讨论

2.1 薄膜碳价键结构

图1所示为5种氩气与氢气流量比下薄膜的Raman谱图。可知,5种氩气流量下薄膜的Raman谱图中都有表示金刚石相(sp3-C杂化键)的D峰及表示石墨相(sp2-C杂化键)的G峰;D峰在1 333 cm-1附近,G峰在1 580 cm-1附近。由于5种氩气流量下薄膜Raman谱图都有金刚石的特征峰D峰,沉积的薄膜为金刚石薄膜。

图1 5种氩气与氢气流量比下金刚石薄膜的Raman谱图

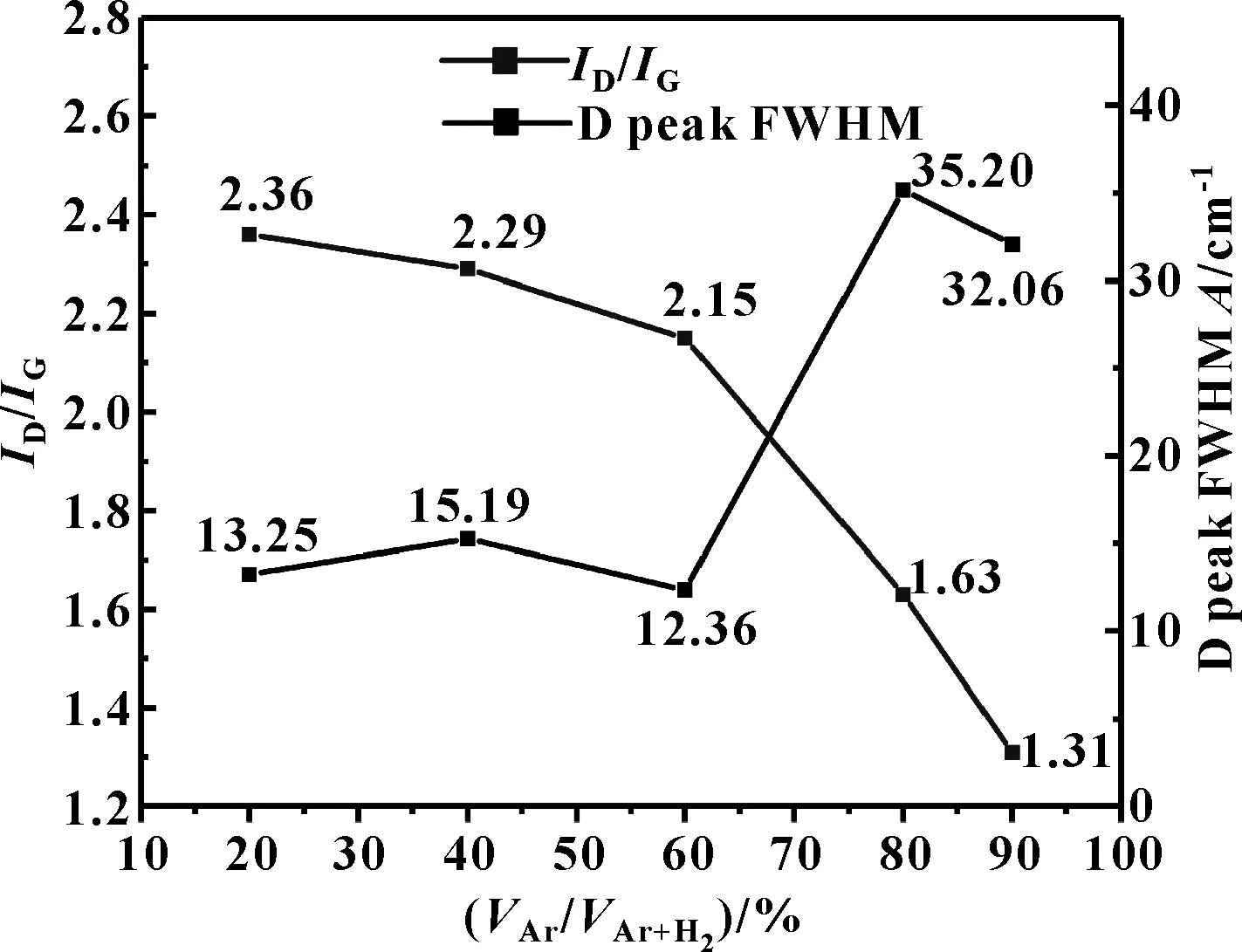

通过薄膜中D峰和G峰的峰强之比(ID/IG值)随氩气流量的变化趋势,可以看出薄膜的碳价键结构特点。对图1中的Raman谱图进行高斯拟合,得到D峰和G峰的峰位和峰值,计算出D峰和G峰的峰强之比(ID/IG)。ID/IG值的变化可以反映薄膜中sp3-键和sp2-键含量的变化趋势[7]。图2示出了5种氩气与氢气流量比下金刚石薄膜ID/IG值和D峰半高宽(FWHM)的变化。

图2 5种氩气与氢气流量比下金刚石薄 膜的ID/IG和D峰半峰宽的变化

可知,随氩气流量增大,ID/IG值逐步减小,说明金刚石薄膜有sp3-键含量降低、sp2-键含量升高的趋势。当Ar与Ar+H2的体积比为20%时,ID/IG值最高,说明此薄膜中sp3-键含量最高;当Ar与Ar+H2的体积比从20%增大至60%时,ID/IG值和D峰半峰宽变化不大,表明在该氩气流量变化范围内制得的薄膜sp3-键含量高;D峰半峰宽变化不明显,说明薄膜非晶碳含量少。当Ar与Ar+H2的体积比从60%增大至80%时,ID/IG值迅速下降,说明薄膜中sp3-键含量显著降低,sp2-键含量明显升高;D峰半峰宽从12.36 cm-1迅速增至35.20 cm-1,表明薄膜中非晶碳明显增多。当Ar与Ar+H2的体积比继续增大至90%时,ID/IG值下降至最低,说明在该氩气流量下制得的薄膜中sp3-键含量最低,sp2-键含量最高;D峰半峰宽降至32.06 cm-1,薄膜中仍含有较多的非晶碳。

这是由于随着氩气流量增大,大量的Ar+促使CH4充分裂解,碳源中增多的C2基团容易与碳氢化合物形成石墨和非晶碳[8];而炉内的氢气体积分数降低,由氢气裂解出来的原子氢数减少,对石墨相和非晶碳相的刻蚀效率降低,石墨和非晶碳含量升高。薄膜中石墨和非晶碳含量升高会引起薄膜应力增大,如图1中G峰峰位的移动表明薄膜存在一定的应力。LIN等[9]的研究结果表明,薄膜中sp3-键含量与薄膜硬度有密切的关系,sp3-键含量下降会导致薄膜硬度降低。当Ar与Ar+H2的体积比大于60%时,薄膜sp3-键含量明显降低,将导致薄膜硬度下降,薄膜的应力增大。

由此可知,通过调节氩气流量可以改变金刚石薄膜中碳价键结构。随氩气流量增大,薄膜中sp3-C键含量呈降低趋势;Ar与Ar+H2的体积比在20%~60%范围内所制得的薄膜中sp3-C键含量高,在60%~90%范围内制得的薄膜中sp3-C键含量低。

2.2 薄膜晶粒尺寸

图3所示为5种氩气与氢气流量下金刚石薄膜的SEM照片。可知,薄膜表面存在金刚石晶粒及其与石墨形成的团聚体;随氩气流量增大,金刚石晶粒和团聚体的尺寸都呈减小的趋势。

如图3(a)所示,Ar与Ar+H2的体积比为20%时,薄膜表面呈现为微米金刚石晶粒,晶粒平均尺寸为1.27 μm,(111)晶面取向,有明显的晶界。这是因为在较低的氩气流量下,碳源中少量的C2基团不足以促使晶粒的再形核,有利于晶粒的长大;同时大量的原子氢对非金刚石相的刻蚀效果明显,从而形成具有晶面清晰的微晶结构[12]。如图3(b)所示,Ar与Ar+H2的体积比为40%时,薄膜表面呈现为金刚石晶粒的团聚体,团聚体表面的晶粒平均尺寸为0.25 μm;团聚体尺寸不统一,最大尺寸为2.8 μm,团聚体间存在孔洞,不成膜。如图3(c)所示,Ar与Ar+H2的体积比为60%时,薄膜表面微米晶粒消失,取而代之的是纳米晶粒,晶粒生长速率均匀,薄膜致密性变好。如图3(d)、(e)所示,当Ar与Ar+H2的体积比增大至80%甚至90%时,薄膜表面的团聚体尺寸进一步减小,团聚体表面呈现更小的纳米晶粒,石墨含量增多。出现上述现象是由于氩气流量增大,碳源中大量增加的C2基团促进晶粒不断形核,晶粒尺寸从微米级减小至亚微米级,最后细化至纳米级。晶粒尺寸在不同阶段会呈现不同的形貌;同时,原子氢数的减少导致团聚体中石墨含量增加。也有研究者认为晶粒尺寸的减小是由于Ar+对衬底表面碳原子的轰击而使金刚石晶粒难以长大[13]。

薄膜晶粒尺寸和形貌是影响金刚石镀膜微钻钻削PCB板质量的重要因素。通常微米金刚石薄膜的晶粒尺寸较大,表面凹凸不平,在钻削PCB板时,微钻表面棱角尖锐的金刚石颗粒容易与孔壁中的玻璃纤维和铜等相互摩擦导致孔壁粗糙,甚至破损。原因在于,微米金刚石薄膜的高摩擦因数可导致铜碎屑引起的黏结磨损,使微钻切削力急剧增大,以致出现切削刃崩裂[14]。而纳米金刚石薄膜因其晶粒尺寸小和表面粗糙度低而使孔壁光洁度更高。因此,细化晶粒可减少薄膜与孔壁的磨损,提高孔壁光洁度。

综上,通过调节氩气流量可以改变薄膜晶粒尺寸;随着氩气流量增大,晶粒尺寸从微米级减小至纳米级;当Ar与Ar+H2的体积比大于40%时制得的薄膜晶粒尺寸小,薄膜致密度提高。

2.3 薄膜晶面取向

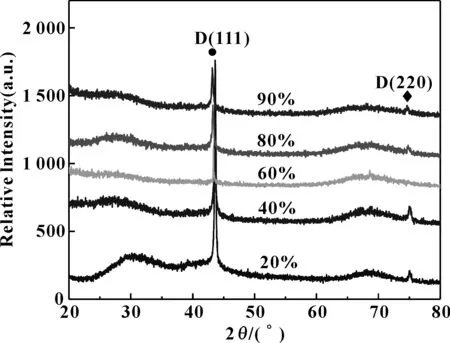

图4所示为5种氩气与氢气流量比下金刚石薄膜的XRD谱图。可知,XRD谱图由2θ角位于43.9°处的金刚石(111)衍射峰和75°处的金刚石(220)衍射峰组成,且金刚石(111)衍射峰强度均明显高于(220)衍射峰;当Ar与Ar+H2的体积比从20%增大至40%时,(111)衍射峰相对强度减弱,(220)衍射相对峰强度增强,表明薄膜(111)晶面取向度降低;当Ar与Ar+H2的体积比继续增大至90%时,(111)衍射峰强度无明显变化,(220)衍射峰峰强呈减弱的趋势,表明随氩气流量增大,薄膜呈(111)晶面择优取向。

图4 5种氩气与氢气流量比下金刚石薄膜的XRD谱图

薄膜的晶面取向往往受到碳源中CH3和C2等离子体的影响。当CH3与C2比值较大时,利于(111)晶面择优取向;反之,当CH3与C2比值较小时,利于(220)晶面择优取向[10-11]。由此可知,随氩气流量增大,虽然C2基团呈增多的趋势,但CH3一直占主导地位,薄膜趋向(111)晶面择优取向。图2中金刚石衍射峰的半峰宽随氩气流量增大而增大,表明晶粒尺寸逐渐减小。有研究表明,晶粒尺寸的变化与等离子体中C2基团含量和原子氢的含量有关,增大氩气流量时引起两者发生变化而促使金刚石晶粒尺寸由微米级向亚微米级和纳米级转变。

由式(1)所示的Scherrer公式可计算不同氩气流量条件下沉积的纳米晶的平均尺寸。

(1)

式中:L为晶粒平均尺寸;K为Scherrer常数;λ为X射线波长;θ为衍射角;B为金刚石(111)晶面的衍射峰半高宽(FWHM)。

式(1)的计算结果为:Ar与Ar+H2的体积比为60%时,薄膜平均晶粒尺寸为78 nm;Ar与Ar+H2的体积比为80%时,薄膜平均晶粒尺寸为28 nm;Ar与Ar+H2的体积比为90%时,薄膜平均晶粒尺寸为16 nm。

2.4 薄膜粗糙度

图5所示为5种氩气与氢气流量比下金刚石薄膜的AFM形貌图。由图5(a)可知,Ar与Ar+H2的体积比为20%时薄膜晶粒棱角尖锐,薄膜粗糙度为128 nm。由图5(b)可知,Ar与Ar+H2的体积比为40%时薄膜的团聚体晶粒间的空间较大,平整度较差,薄膜粗糙度升高至272 nm。由图5(c)可知,Ar与Ar+H2的体积比为60%时薄膜的团聚体晶粒尺寸统一且致密,薄膜粗糙度降低至91 nm。由图5(d)可知,Ar与Ar+H2的体积比为80%时薄膜表面的团聚体尺寸进一步减小,薄膜粗糙度降低至65 nm。由图5(e)可知,Ar与Ar+H2的体积比为90%时薄膜表面的团状晶粒生长不均,导致个别团聚体突出,薄膜粗糙度升高至80 nm。由此可知,晶粒尺寸和团聚体间的致密性是影响薄膜粗糙度的主要因素。随氩气流量增大,薄膜粗糙度呈先升高再降低的趋势。主要原因为:(1)随氩气流量增大晶粒尺寸减小,有利于降低薄膜粗糙度;(2)随氩气流量增大Ar+对基体表面碳原子的轰击频率升高,使碳原子获得向周围间隙迁移的能量,有助于提高形核密度[15-16];(3)随氩气流量增大,原子氢含量降低,对石墨相的刻蚀作用减弱,降低了薄膜粗糙度[17]。

图5 5种氩气与氢气流量比下薄膜的AFM形貌图

由此可知,通过调节氩气流量可以改变金刚石薄膜粗糙度;当Ar与Ar+H2的体积比从20%增大至40%时,薄膜粗糙度从128 nm增大至272 nm;当Ar与Ar+H2的体积比从40%增大至90%时,薄膜粗糙度下降至最低65 nm。

薄膜粗糙度直接影响金刚石镀膜微钻加工的表面精度。薄膜粗糙度高,表面凹凸不平的微钻在钻削PCB板时会导致孔壁粗糙,甚至孔变形。反之,薄膜的粗糙度越低,表面越光滑,其与孔壁的摩擦越少,表面的加工精度高。LEI等[18]采用最低粗糙度为114 nm的纳米金刚石镀膜铣刀,加工出PCB板的表面精度达到了0.94 μm。与之相比较,文中在Ar与Ar+H2的体积比大于40%时制得的薄膜具有更低的粗糙度,因此加工的PCB板表面精度会更高。

3 结论

(1)以甲烷、氢气和氩气为气源,采用热丝化学气相沉积金刚石薄膜时,通过调节氩气流量可以改变金刚石薄膜中sp3-键含量。随氩气流量增大,薄膜中sp3-键含量呈降低趋势;当Ar与Ar+H2的体积比大于60%时,薄膜中sp3-键含量显著降低。

(2)通过调节氩气流量可以改变晶粒尺寸和晶面取向。当Ar与Ar+H2的体积比从20%增大至90%时,晶粒尺寸从微米级逐步减小至纳米级,薄膜呈(111)晶面择优取向。

(3)通过调节氩气流量可以改变薄膜的粗糙度。当Ar与Ar+H2的体积比从20%增大至40%时,薄膜粗糙度从128 nm增大至272 nm;当Ar与Ar+H2的体积比从40%增大至90%,薄膜粗糙度从272 nm下降至最低65 nm。

(4)在文中试验范围内,Ar与Ar+H2的体积比为60%时制得的微钻薄膜具有适宜的结构特点,如sp3-C键含量高、(111)晶面取向度高、晶粒尺寸小和粗糙度低,有望满足PCB板超细钻孔的要求。