润滑脂流变特性与小模数齿轮运转性能相关性研究

(深圳优宝新材料科技有限公司 广东深圳 518106)

流变学是研究物质流动和变形的一门科学,它主要研究物理材料在应力、应变、温度、湿度、辐射等条件下与时间因素有关的变形和流动的规律[1]。润滑脂是具有特殊结构的一类润滑材料,具有典型的弹性和黏性双重特性[2],对它的研究属于流变学范畴。润滑脂的流变性是指润滑脂在受到外力作用时的流动和变形的特性[3],其具有黏弹性、屈服应力和触变性等特殊的流变性,流变特性的不同会引起润滑脂在工作过程中表现的不同,润滑脂的工作性能某种程度上取决于所用润滑脂的流变特性[4]。

齿轮传动因其具有传动平稳、传动比恒定、结构紧凑、能承受较大载荷等优点,而广泛应用于各种机械传动中和仪器仪表中[5]。齿轮传动产生的噪声是这类机械所产生噪声的主要因素。齿轮啮合传动时,由于啮合面上存在相对滑动,因此必将产生滑动摩擦力[6]。为了使齿轮维持高效率的动力传动,润滑脂要在咬合齿面形成安定的油膜,以起到防止金属接触从而减小摩耗的作用[7]。

程金山等[1]研究了润滑脂流变性与轴承振动的关系,结果表明,润滑脂的流变特性各因素对轴承振动值均有影响。周维贵等[8]研究了锂基润滑脂的流变性能,结果表明,锂基润滑脂是屈服性假塑性流体,在很小应变范围内以可恢复的弹性变形为主导,达到其屈服应力后,具有明显的剪切变稀现象;达到其流动点后,表现出黏性流体性质。吴宝杰等[9]研究了润滑脂的流变性对轴承振动性能的影响,发现润滑脂的流变性能对中小型轴承振动噪声的影响有决定性作用,对微小型轴承的振动性能影响不明显。但是,目前尚没有针对润滑脂流变特性对齿轮运转性能相关性的系统研究,给齿轮润滑脂的正确选用带来诸多不便。

润滑脂应用于齿轮的特性表现为润滑、减摩及降噪,不同润滑脂的加入对齿轮箱电机的启动电流表现不同。研究润滑脂的流变特性与齿轮运转性能的相关性,就可以明确润滑脂流变特性对齿轮启动及运转性能、运行噪声性能的影响,指导不同工况下润滑脂的选择。

本文作者采用德国HAAKE公司RS6000流变仪,测试不同锂基齿轮降噪润滑脂的屈服应力、表观黏度、触变性、剪切弹性模量等参数,分析润滑脂性能对小模数齿轮降噪及齿轮箱电机启动性能的影响,探讨润滑脂的流变特性与小模数齿轮运转过程中的性能相关性,提出一种齿轮润滑脂工作性能的评价分析方法,可快速有效地为小模数齿轮选择合适的润滑脂。

1 实验部分

1.1 流变性能测试

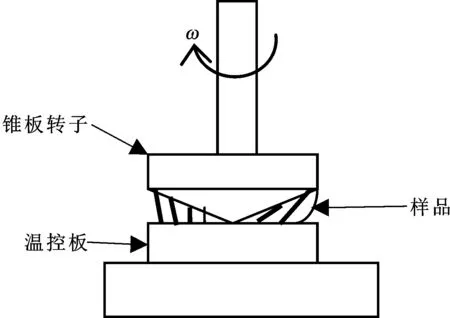

采用德国HAAKE公司生产的RS6000高级旋转流变仪,扭矩范围:5~200 mN·m,法向力范围:0.01~50 N,角速度范围(振荡CS):10-7~1 500 r/min,角速度范围(旋转CR):10-5~1 500 r/min,频率范围:10-5~100 Hz。采用半导体温度控制系统,温度控制精度可以达到0.01 ℃。考虑到润滑脂在试验中表观黏度的变化,选用了角度为1°、直径为20 mm的锥形转子,实验中锥形转子距离底板的距离是0.053 μm。锥板试验示意图如图1所示。

图1 锥板试验示意图

1.2 噪声及电流测试

测试仪器主要有:280-210型隔音箱,深圳市鸿义通仪测有限公司生产;希玛生产的AR844型在线式数字噪声;兆信生产的KXN-3050型直流稳压电源。

采用直流稳压电源,固定电压为7.5 V,涂抹不同润滑脂样品,组装好齿轮箱,将齿轮箱置于隔音箱中,启动电机,测试启动电流及齿轮运转过程中的电流参数。采用在线式数字噪声计测试齿轮箱运转时的噪声特性。

1.3 润滑脂样品制备

润滑脂样品的制备方法:在1/2的基础油中加入12-羟基硬脂酸,当温度升到90~95 ℃时,逐渐加入氢氧化锂水溶液,皂化1 h,加热升温脱水,脱水完全后升温至160~170 ℃加入25%油稀释,继续升温到210~220 ℃时完全融化后,加入剩余的基础油冷却至170~180 ℃,降温,待温度降至100 ℃左右时,研磨制得润滑脂样品。

2 结果与讨论

2.1 润滑脂性能测试

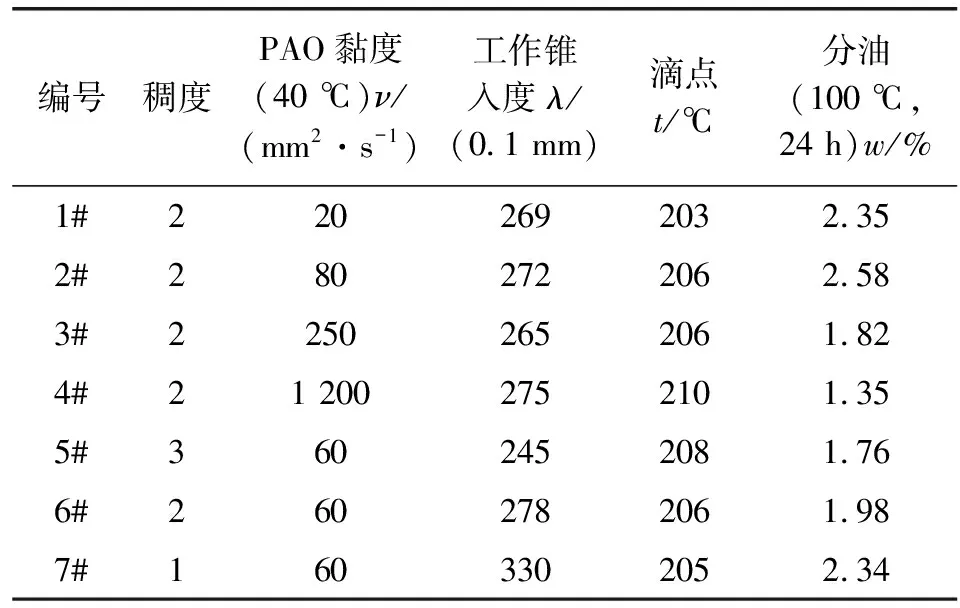

用4种不同黏度的PAO制备了稠度为2#的4种锂基润滑脂(1#—4#),选用40 ℃黏度为60 mm2/s的PAO基础油制备了3种不同稠度的润滑脂(5#—7#),测试其性能,结果如表1所示。

表1 润滑脂试样性能测试结果

2.2 齿轮箱运转性能测试

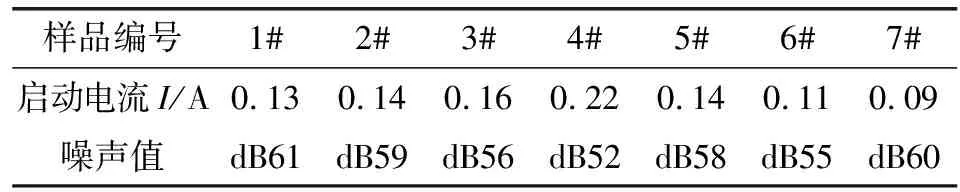

将7种润滑脂涂抹于小模数金属齿轮,测试其噪声与电流参数。表2给出了不同润滑脂润滑下运转时的启动电流以及运转30 min的噪声平均值。

可见,润滑脂黏度越大,稠度越大,齿轮电机的启动电流越大。而黏度大的润滑脂具有更好的黏附性能,越容易在齿轮表面形成均匀稳定的油膜,起到润滑降噪的效果。稠化剂含量相对较低的润滑脂,噪声减小,但是并非稠化剂含量越小越好,稠化剂很少时,其黏附性减弱,齿轮运转过程中,润滑脂不易粘附于齿轮而起到降噪减摩效果。

表2 涂抹不同润滑脂时的启动电流和噪声平均值

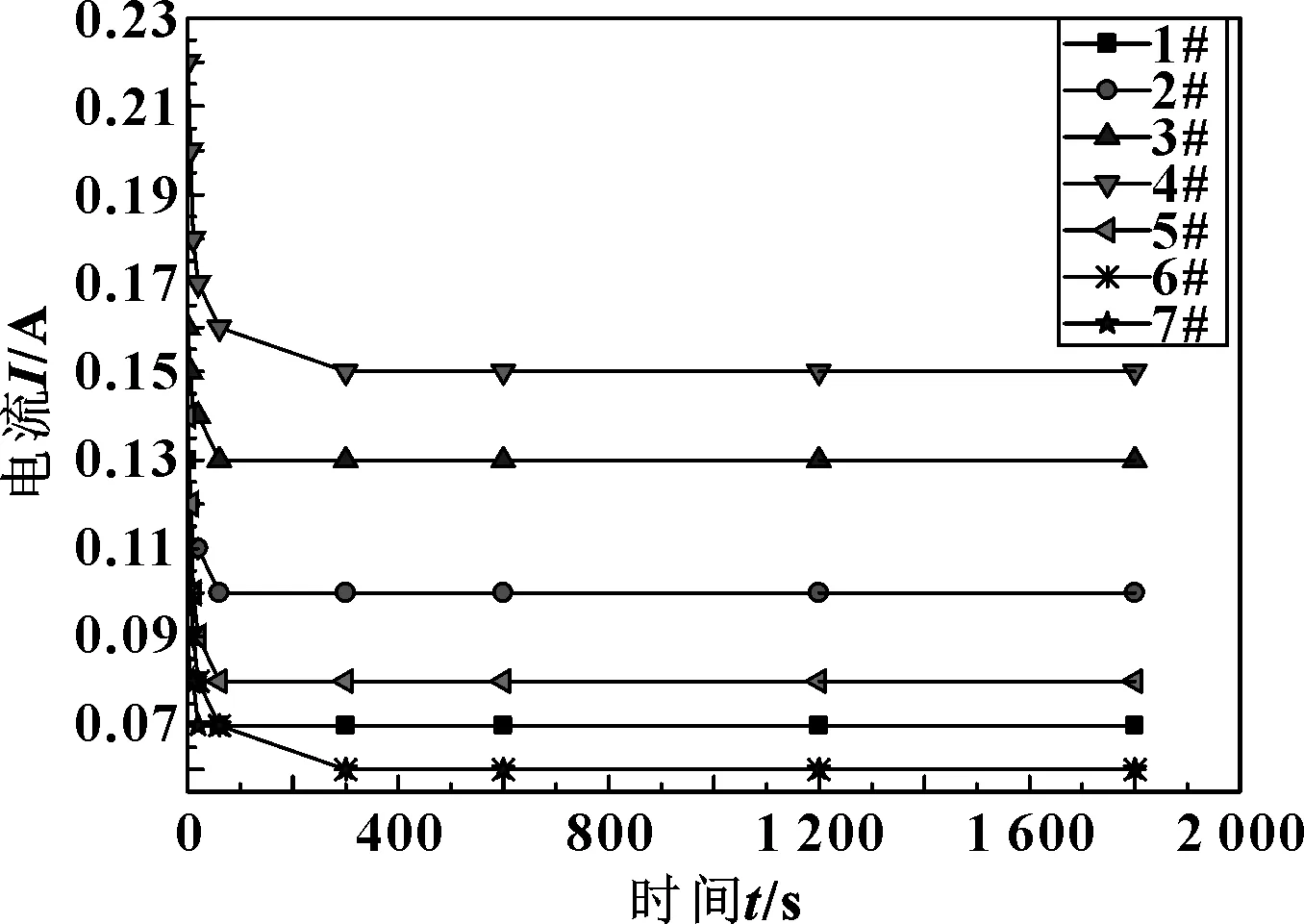

图2所示为7种润滑脂运转过程中电流变化曲线。随着齿轮的运转,电流逐渐降低至稳定值。

图2 运转电流随时间变化曲线

2.3 润滑脂流变特性与齿轮运转性能相关性研究

采用HAAKE公司生产的RS6000高级旋转流变仪测试7种润滑脂的屈服应力、弹性模量、黏弹性、触变性和剪切时变性,分析润滑脂流变性对小模数齿轮运转性能的影响。

2.3.1 模量与屈服应力对齿轮运转性能的影响

润滑脂是一种既有黏性又有弹性的半固体材料。储能模量G′代表了润滑脂黏弹性中的弹性部分,表示应力能量在试验中暂时储存,可以恢复,与材料的弹性相对应,又叫弹性模量。该参数和润滑脂的保持能力相关,该参数高时,内部的能量积蓄得多,保持自己形态的能力强。损耗模量G″代表了润滑脂黏弹性中的黏性部分,表示初始流动所用能量是不可逆的损耗,能量转变为剪切热,与黏性相对应,因此又叫黏性模量。该参数和弹性模量在一起时会更有意义。弹性模量G′和黏性模量G″可以反映出润滑脂结构的变化情况,是衡量润滑脂开始流动难易程度的关键指标。在剪切作用下,弹性模量逐渐减小,黏性模量逐渐增大,说明体系正在向黏性物质,即液体转变[1,10]。

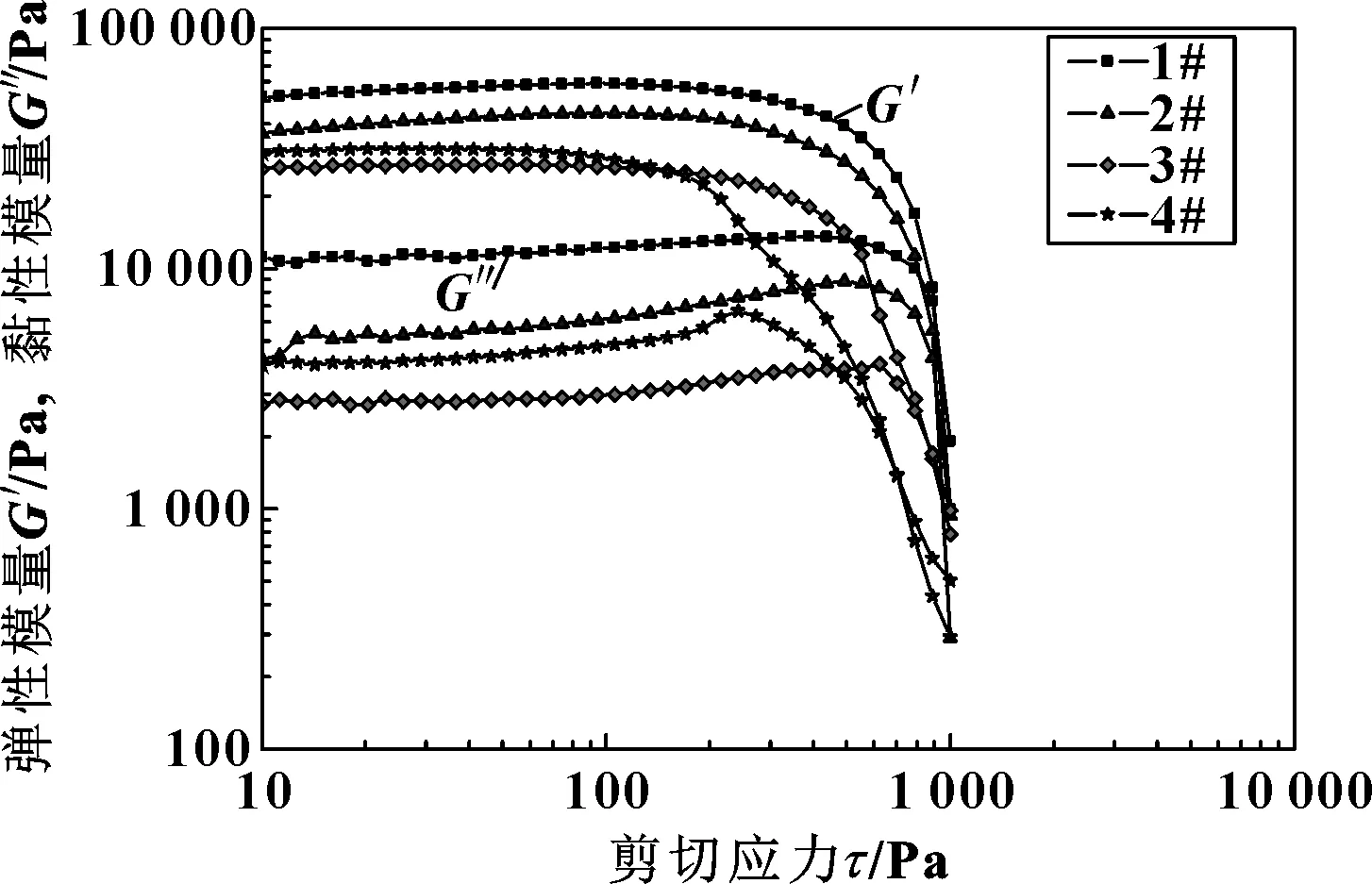

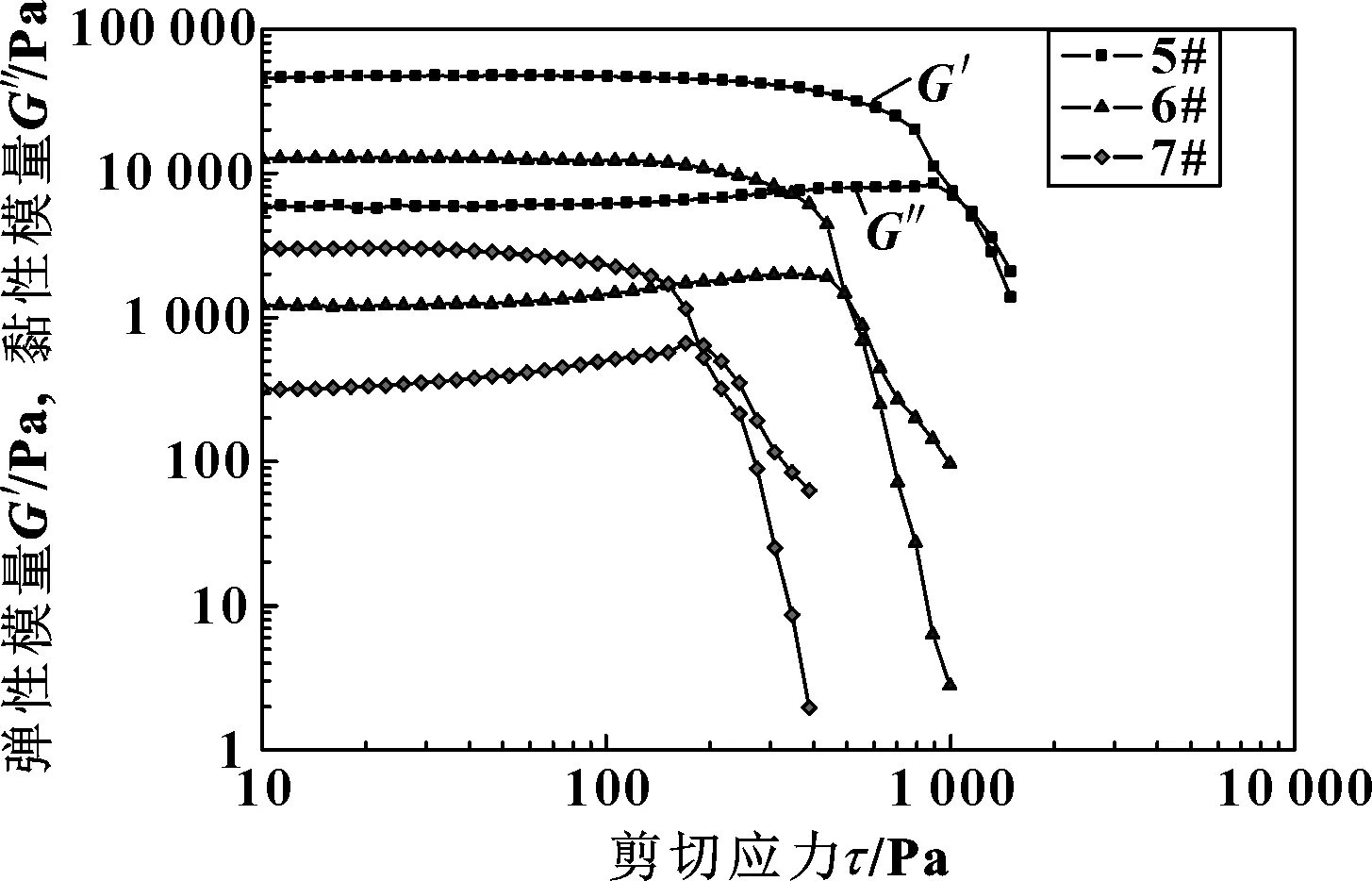

利用流变仪对7个锂基脂样品进行振荡实验,得到了25 ℃温度下储能模量G′和损耗模量G″随剪切应力的变化关系,如图3、4所示。

图3 不同黏度润滑脂弹性模量G′和黏 性模量G″随剪切应力τ的变化

图4 不同稠度润滑脂弹性模量G′和黏 性模量G″随剪切应力τ的变化

如图3所示,随着剪切应力增大,4种不同黏度的锂基润滑脂都存在G′=G″的交点(流动点)。G′=G″时的应变率是区分固态静止区到流动区的关键参数,它是衡量润滑脂开始流动难易程度的关键指标,是区分润滑脂从弹性状态转变成黏性状态的重要参数。随着锂基润滑脂基础油黏度增大,G′和G″都在减小,其达到流动点的应变和储存模量均减小。这表明,在齿轮运转过程中,黏度大的润滑脂达到流动点所需的势能越小,具有更好的黏附性能,从而越容易在齿轮表面形成均匀稳定的油膜,具有更好的减摩降噪效果。因此,提高润滑脂的流动性能,对降低齿轮的噪声有利。

由图4可以看出,常温下稠度较大润滑脂的模量值也较高,相应的屈服应力τ也较大,这与实际齿轮运转过程的情况是相符的。当齿轮部件转动时,稠度较大的润滑脂需要更大的外力才能产生形变,转动力矩也较高,因此表现出的启动电流更大。

2.3.2 触变性能对齿轮运转性能的影响

触变性是指在一定剪切速率下受到剪切作用的润滑脂随剪切时间的增加稠度下降,而在剪切作用停止后稠度又开始上升,其结构部分恢复的现象[11]。锂基润滑脂稠度与皂纤维之间的作用大小及其变化有直接关系。润滑脂的触变性反应其结构的恢复能力。

采用CSR模式,ROT测量模块,剪切速率从0~50 s-1剪切120 s,50 s-1剪切60 s,再由50 s-1~0剪切120 s,测试样品的触变性,得出不同样品的触变环面积,用触变环面积表征其触变性。一定时间里,触变环面积越大,说明润滑脂结构恢复速度越慢;反之亦然。

由图5可见,4种不同黏度的锂基润滑脂的上行流动曲线与下行流动曲线不重合,形成了触变环。基础油的黏度增大,触变环面积减小。表明锂基润滑脂基础油黏度越大,一定时间内其结构恢复越快。图6中3种不同稠度的锂基润滑脂,随着稠度增大,触变环面积增大。随着皂含量的降低,稠度等级的降低,润滑脂触变能减少,即完全破坏内部结构所需的能量越来越少,这是因为在相同剪切条件下,单位体积皂纤维越少,其接触点被破坏越少,结构恢复越快。稠化剂含量低的润滑脂由于触变性小,弹性模量小,对齿轮降噪有利,但是并非稠化剂含量越小越好,稠化剂很少时,其黏附性会减弱,齿轮运转过程中,润滑脂不易粘附于齿轮而起到降噪减摩效果。

图5 不同黏度润滑脂的触变环面积

2.3.3 润滑脂剪切时变性与齿轮启动性能相关性研究

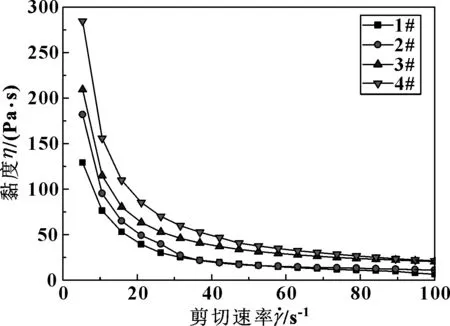

25 ℃时,剪切速率在0~100 s-1范围内变化时,4种不同基础油黏度的润滑脂的表观黏度变化曲线如图7所示。4种润滑脂样品的表观黏度均随着剪切速率的增加而逐渐降低,最终达到一个趋于稳定的值。稠化剂纤维结晶体内的张力由分子间氢键主导,氢键力的大小与稠化剂分子排列位置相关,在受到外部剪切力作用并被剪切到一定程度后,稠化剂纤维微小胶团之间的位置又重新开始趋于固定,润滑脂的表观黏度也逐渐稳定下来。

图7 表观黏度-剪切速率曲线

剪切速率恒定为10 s-1时,测试4种不同基础油黏度的润滑脂表观黏度随时间变化曲线如图8所示。对比润滑脂恒定剪切速率下表观黏度的变化,与对应润滑脂在涂抹在齿轮上时电机运转的电流变化,可知润滑脂表观黏度变化与运转电流有很强的相关性。从测试30 min的结果可以看出,表观黏度变化与电流变化可以大致分为3个阶段:启动阶段、磨合阶段和稳定阶段。

图8 黏度-剪切时间曲线

启动阶段:流变仪转子刚开始转动时受到的阻力大,表观黏度达到最大值;对应齿轮上涂抹的润滑脂,启动时润滑脂比较集中,需要较大的启动力转动将其均匀附着在齿轮表面,表现出最大的电流值。磨合阶段:随着齿轮继续转动,润滑脂的流变特性起作用,润滑脂的皂结构变化,齿轮受到的阻力逐渐减小,表观黏度随之降低,对应的齿轮电机电流降低;此外,随着齿轮的运转,多余的润滑脂逐渐被甩掉,齿轮转动阻力逐渐减小,电机电流届随之降低。稳定阶段:随着测试的继续进行,润滑脂逐渐趋于稳定,表观黏度变化平缓,趋于稳定值,齿轮电机电流也趋于平稳;此外,随着齿轮继续运转,剩余有效的润滑脂均匀附着在齿轮表面,也使电流趋于平稳。

运转过程中,在接触面之间的润滑脂逐渐稀化,更容易流到间距很小的摩擦面之间形成润滑膜,黏度大的润滑脂具有更好的黏附性能,越容易在齿轮表面才形成均匀稳定的油膜,起到润滑降噪的效果。因此润滑脂在齿轮间运转过程中,运转电流和降噪性能与润滑脂流变性具有相关性,受流变特性的影响。稠度接近条件下,基础油黏度最高的润滑脂有最高的电流和最低的噪声。

3 结论

(1)在齿轮运转过程中,黏度大的润滑脂达到流动点的所需的势能越小,具有更好的黏附性能,越容易在齿轮表面形成均匀稳定的油膜,更快速地达到减摩降噪的效果。润滑脂在齿轮间运转过程中,运转电流和降噪性能与润滑脂流变性具有相关性,受流变特性的影响。稠度接近条件下,基础油黏度最高的润滑脂有最高的电流和最低的噪声。

(2)稠化剂含量低的润滑脂由于触变性小,弹性模量小,对齿轮降噪有利,但是并非稠化剂含量越小越好,稠化剂很少时,其黏附性会减弱,齿轮运转过程中,润滑脂不易粘附于齿轮而起到降噪减摩效果。