尿素喷射量对SCR催化箱内温度场影响的试验研究

王站成,苗家轩,刘松,刘建新,赵晓

(河南科技大学车辆与交通工程学院,河南 洛阳 471003)

尿素(CO(NH2)2)的选择催化还原(SCR)后处理技术是柴油机降低NOx的最有效方法之一[1-3]。尿素作为NH3的载体,因其具有良好的物理化学性能和运输、储存便利性,在各领域得到广泛的使用[4-5]。温度、氨氮比、空速是影响SCR催化转化效率的主要因素,其中温度的影响最为显著[6-7]。NOx转化效率随氨氮比的升高而升高,由于尿素水解和热解不完全等因素,氨氮比上升到2时NOx转化效率才可达到最大[8]。王军等研究表明,当催化剂温度在300~500 ℃时,NO转化率随温度的升高呈先升高后趋于稳定的变化趋势,温度达450 ℃时基本稳定[9]。梁虹[10-11]等通过在催化箱内呈十字形布置热电偶,对催化剂前、催化剂内、催化剂后的温度进行测量,研究尿素量对SCR催化箱内温度分布的影响。结果表明:与不喷尿素相比,催化剂内发生的SCR反应使其温度升高。张传霞[12-17]等根据催化箱内主要化学反应、传热学及化学反应动力学,对SCR系统整体的物理及化学能量变化过程进行分析。结果表明:催化剂前尿素溶液发生的蒸发、热解为吸热反应,而催化剂内发生的催化还原反应为放热反应。

上述研究表明,氨氮比是影响NOx转化效率的重要因素之一,在催化剂内发生的催化还原反应对外释放热量,而化学反应对催化箱内温度分布的影响研究目前还不够深入。本研究中热电偶呈一字形布置,通过转动测量段进行催化箱内温度场的测量,以研究催化箱内的温度分布规律,研究了氨氮比对催化箱内不同截面温度分布规律的影响。

1 试验台架及测量方法

1.1 台架试验系统及热电偶的布置

试验装置由发动机及其台架、SCR系统、尾气分析仪、相关传感器及数据采集系统组成,主要试验设备及其参数见表1。

表1 主要试验设备及其参数

注:FS代表满量程偏差。

将商用SCR催化箱分解为如图1所示的几部分,进行温度测量的部分有催化剂前、催化剂内、催化剂后测量段,各测量段用快装接头和卡箍进行连接,确保各测试段之间能够转动。选择一批直径为0.8 mm的K型(镍铬—镍硅)热电偶并进行标定,从中选出28个一致性及灵敏性较好的热电偶作为测温元件。催化箱内热电偶布置在如图2所示的4个截面内,即催化剂入口前A截面(-12 mm)、催化剂内B截面(80 mm)、催化剂内C截面(295 mm)、催化剂出口后D截面(367 mm)。每个截面沿径向呈一字形等距离布置7个热电偶,其中一个热电偶位于轴线中心位置。在截面A和截面D位置分别焊接一根直径2 mm的钢管,将热电偶固定在钢管上。截面B处测点布置时,将热电偶从载体前端插入通道内相应位置,用耐高温胶固定,该通道前端用高温水泥堵住。截面C处测点布置时,将热电偶从载体后端插入孔道内对应位置,即C处测点与B处轴向投影位置相同,用耐高温水泥堵住该通道载体后端出口,其目的是为了在测量载体温度时,避免高温气流对热电偶的影响[6]。

图1 可调式催化箱结构

图2 催化箱内温度传感器的布置

1.2 试验方法

通过转动催化箱的测量段,可改变测点的空间位置,从而实现各截面温度场的测量。试验时调整发动机在某一工况下稳定运行,将催化箱水平方向定义为0°,转动催化箱温度测量段到0°,45°,90°,135°位置,对每一位置的温度进行测量。各截面通过转动测量段合成后的测点位置见图3。

图3 各截面合成后的测点位置

1.3 试验工况及数据处理

试验时选择表2所示的试验工况,以提供两种涡后温度。每一个工况稳定运行20 min,待发动机涡后温度稳定后开始测量,每个位置采样10 min,采样间隔为1 s,取其中5 min数据进行分析,以减小发动机排气温度波动和温度采集时产生的误差。利用作图软件,将采集的各截面测量温度绘制成各截面温度分布云图,以观察各截面温度分布的均匀性。

表2 稳态试验工况

(1)

式中:i为一个截面上的测点编号;Ti为该测点的温度;Ai为该测点附近相同温度区域的面积;n为一个截面总测点数;Atot为截面总面积。

为比较SCR催化箱内各截面温度分布的均匀程度,采用式(2)计算各截面的均匀度指数γ[18]。

(2)

2 尿素喷射量对催化箱内温度分布的影响

试验选用博世DeNOx2.2尿素喷射系统,喷射压力为0.9 MPa,喷射间隔为100 ms。在同一工况下,尿素喷射量按氨氮比为0.5,1,1.1进行,氨氮比越高,尿素喷射量越多。在距催化箱入口6倍排气管径处安置尿素喷射装置,确保尿素水溶液进入催化箱前均匀混合和充分热解。

图4示出柴油机稳定运行在工况1,尿素喷射量按氨氮比0.5,1,1.1时,催化箱内各截面温度云图。由图4可看出,各测量截面的温度呈中间区域高、周围靠近壁面附近较低的状态。当氨氮比小于1时,随着氨氮比的增加,催化箱内各截面温度梯度呈增大趋势,且催化剂内各截面及催化剂后截面温度因SCR反应放热量增加,且大于壁面的散热量,各截面温度均增加;当氨氮比大于1时,随着氨氮比的增加,催化箱内各截面温度分布变化不大,其原因在于此时氨气在SCR反应过程中影响减弱,SCR反应引起能量的变化不大。

图4 工况1有保温层时催化箱内温度分布对比

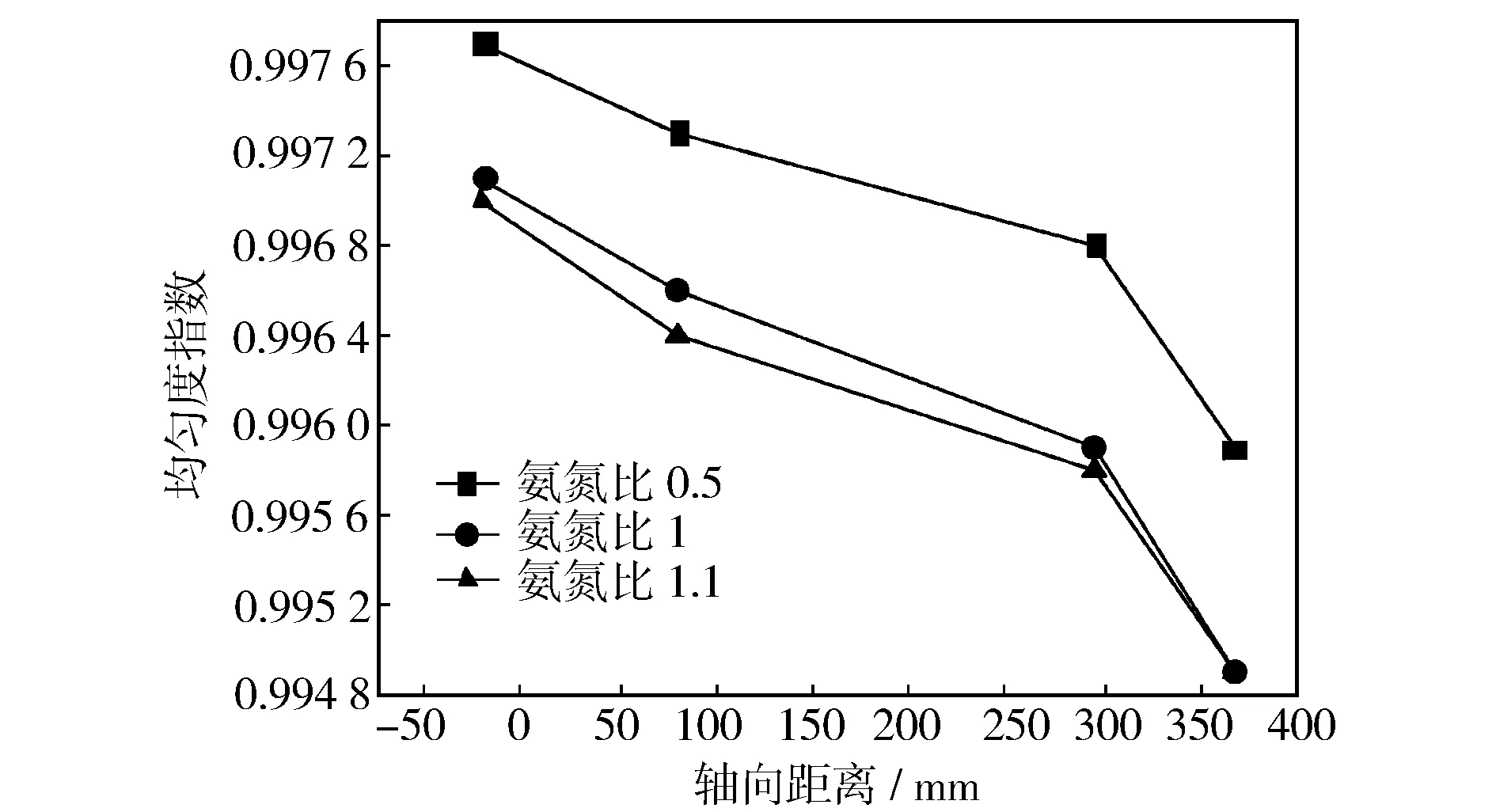

图5示出工况1氨氮比为0.5,1,1.1时,催化箱内各截面的均匀度指数。由图5可看出:催化箱内各截面的均匀度指数沿催化箱轴线方向呈下降趋势,其中催化剂出口D截面由于壁面散热较多,均匀度指数最小,而催化剂部分(B—C)截面均匀度指数下降幅度较小;随着氨氮比的增加,各截面均匀度指数均有所减小。

图5 工况1不同氨氮比时各截面的均匀度指数

图6示出了工况1氨氮比为0.5,1,1.1时,催化箱内各截面的平均温度。从图6可看出:催化箱内各截面平均温度沿轴向呈先升高后降低的分布规律;有尿素喷射时,因尿素水溶液的蒸发、热解吸热,催化剂入口A截面的温度稍有下降,且随着尿素量的增加而下降,而催化剂内截面B、截面C及催化剂出口D截面,平均温度因SCR反应放热量大于散热损失量而呈增加趋势;图中所示为催化箱不同截面的平均温度,在同一个坐标系中,通过直线的斜率来反映截面平均温度变化幅度,斜率较大,截面平均温度变化幅度较大。从中可以看出:在催化剂前部分,即从截面A到截面B,其平均温度增加,对于不同的氨氮比条件下,其温度增幅的顺序为氨氮比0.5,1.0,1.1;在催化剂部分,即截面B到截面C,其平均温度同样增加,对于不同的氨氮比条件,其温度增幅的顺序为氨氮比1.1,1.0,0.5;该顺序主要体现在图6中A到B截面以及B到C截面温度变化的斜率。催化剂出口D截面平均温度较A截面的平均温度高。原因在于催化剂部分的散热量小于SCR反应放热量,使催化剂内的平均温度高于催化剂入口。

图6 工况1不同氨氮比时各截面平均温度

图7示出工况1不同氨氮比时NOx转化效率。由图7可看出,随着氨氮比的增加,NOx转化效率逐渐增加,但SCR完全反应所需的氨氮比大于1。其原因在于尿素的热解、水解及SCR反应转化效率不能够完全进行,这就需要过量的尿素水溶液才能使SCR完全反应。

图7 工况1不同氨氮比时NOx转化效率

图8示出工况2氨氮比为0.5,1,1.1时,催化箱内各截面温度分布对比。对比分析图4与图8可得:工况2催化箱内各截面温度梯度增大,且随着氨氮比的增加,催化箱内各截面温度分布梯度也增加;其中催化剂内C截面温度升高明显。原因在于工况2与工况1相比,排气温度升高,排气中NOx较多,NOx转化效率升高,因此SCR反应释放热量增加。排气温度升高也使NH3的氧化率增大,且随氨氮比的增加,NOx转化效率和NH3的氧化率均增加。

图8 工况2不同氨氮比时催化箱内温度分布对比

图9示出工况2氨氮比为0.5,1,1.1时,催化箱内各截面的均匀度指数。图9与图5对比可知,工况2催化箱内各截面均匀度指数沿催化箱轴线方向下降幅度增加,且各截面均匀度指数逐渐减小。其原因在于当温度升高后,催化箱壁面与环境温差增大,散热量增多,各截面均匀度指数均有所减小。

图9 工况2不同氨氮比时各截面的均匀度指数

图10示出工况2氨氮比为0.5,1,1.1时,催化箱内各截面的平均温度。从图10可看出:沿催化箱轴线方向,各截面平均温度的变化趋势与图6类似,但催化剂前(A—B)和催化剂部分(B—C)平均温度的上升幅度明显高于图5中对应截面,催化剂后(C—D)平均温度下降幅度也较大。当氨氮比大于1时,催化剂部分(B—C)平均温度随氨氮比的增加而增加,这是由于排气温度升高后,催化剂的活性升高,NOx转化效率增加。由于此时排气中NOx含量也较多,且高温时NH3氧化速率较大,因而SCR反应释放的热量较多,温度上升幅度较大,而催化剂出口因壁面散热损失量远大于SCR反应释放的热量,平均温度下降幅值较大。

图10 工况2不同氨氮比时催化箱内各截面平均温度

图11示出了工况2不同氨氮比时NOx转化效率。与图7对比可看出:随着催化箱内温度的升高,SCR催化转化效率升高。

图11 工况2不同氨氮比时NOx转化效率

上述结果表明,SCR反应对催化箱内温度场有一定的影响,即排气温度较低,氨氮比小于1时,随着氨氮比的增加,催化箱内温度分布的均匀性降低,催化剂部分各截面温度沿轴向增加幅度减小,但催化剂出口截面温度下降幅度增加。当氨氮比大于1时,催化箱内各截面温度随氨氮比的增加几乎不再变化。随着排气温度升高,氨氮比增加时,催化箱内各截面温度分布均匀性较差,催化剂前和催化剂内温度增加幅度增加,而催化剂后温度下降幅度也增加。

3 结论

a) 当氨氮比小于1时,随着氨氮比的增加,催化箱内各截面温度分布的均匀性降低,而当氨氮比大于1时,在排气温度较低时,氨氮比的增加对催化箱内温度的分布几乎没有影响,而排气温度较高时,催化箱内温度分布的均匀性随氨氮比的增加而变差;

b) 随着氨氮比的增加,催化剂入口截面平均温度逐渐降低,而催化剂内各截面平均温度因反应放热大于散热损失而逐渐升高,且催化剂出口温度高于入口温度。