汽车悬架空气弹簧静态力学性能有限元建模与计算

高晓华,陈俊杰,2,曾祥坤

(1 广东邦达实业有限公司,广东 中山 528455;2 江西理工大学,江西 赣州 341400)

汽车悬架柔性地将整车骨架和车轴进行连接,是车架(或承载式车身)与车桥(或车轮)之间所有传力连接装置的总称[1]。传统汽车悬挂系统以金属弹簧作为其主要弹性隔振元件进行降噪隔振[2],其外加载荷与所产生位移的比值是一个确定的常数。而空气弹簧相对传统的钢板弹簧和螺旋弹簧,其刚度是非线性的,且自振频率较低,有利于汽车操纵稳定性和乘员舒适性。

在空气弹簧力学性能的设计与预测研究上,图解法[2]由于其自身精度不高、对研发人员经验的高度依赖、效率低下等缺点而渐渐被淘汰。试验方法[3]是最为直接、准确性最高的一种研究方法,但研发周期长、成本较高。有限元法(Finite element method,FEM)[4]可以通过修改模型的相关参数高效地预测不同参数对空气弹簧力学特性的影响,降低了研发成本和缩短了研发周期,因此被广泛运用。

空气弹簧诞生于19 世纪50 年代是由Jhon Lewis发明的,其早期的运用主要是在机械设备的隔振方面[5]。国外商业用途的载客车辆,其悬架系统无一例外都采取空气皮囊作为主要隔振部件,在高级轿车上和一些特种车辆上的应用也相当普遍[7]。

中国的工业发展起源相对滞后。空气弹簧在国内的发展应用起步较晚,20 世纪50 年代国内才出现空气弹簧悬架的设计与其在客货车上的实际应用[6]。直到90 年代,国内才开始有意识大规模地采用空气弹簧悬架。由于国内设计和工业水平的一些不足,当时多数商用车厂家都选择从国外进口,主要是采用欧洲国家生产的空气弹簧[11]。但由于欧洲国家所开发的空气弹簧的针对性太强、结构不够简单,一般只适用于具体型号或具体系列的汽车,且与我国当时较为落后的道路系统有所冲突。

1 空气弹簧及其力学性能试验

橡胶膜式空气弹簧试验样件见图1。标准设计高度为195mm,最大设计压力是0.7MPa。测试时,以5mm/min 的速度施加位移载荷直至完成该款膜式空气弹簧试验的一个试验行程(-130mm 至50mm),并记录该过程中空气弹簧的力学性能曲线(位移-载荷曲线)。见图2。

2 空气弹簧有限元建模

图1 空气弹簧试验样件

图2 空气弹簧力学特性测试现场

考虑到空气弹簧离散化模拟仿真分析过程中的各种非线性问题,经过综合对比选取ABAQUS软件对其进行物理模型构建和离散化模拟仿真分析。模型离散化成为有限元模型,用增量分析与更新拉格朗日公式处理大变形和旋转[8-10]。

2.1 网格的划分

文中空气弹簧的离散化模型由上盖板、橡胶皮囊、活塞和空气四大部分组成(图3~图5)。其中橡胶皮囊选用Mooney-Rivlin 模型[9],其模型参数C10=3.2 MPa,C01=0.8 MPa,其中橡胶基体壳单元厚度为6mm,帘线层采用Rebar 单元(杨氏模量为2000MPa,泊松比为0.3),帘线截面面积为0.332mm2,帘线间距为2mm,两层帘线角度分别为45°和-45°,距离中性面距离为1mm和-1mm。上盖板和活塞,材料均为45 号钢,其壳单元厚度为3.5mm。橡胶皮囊内的高压气体通过流体腔cavity 进行定义。气体单元与橡胶皮囊及活塞共用节点,从而实现橡胶气囊及活塞内的空气腔的定义及密封[11]。

2.2 接触和边界条件

文中离散化分析模拟过程中所研究对象模型选用点对面的接触类型,以及接触对中的主从面。

3 结果分析

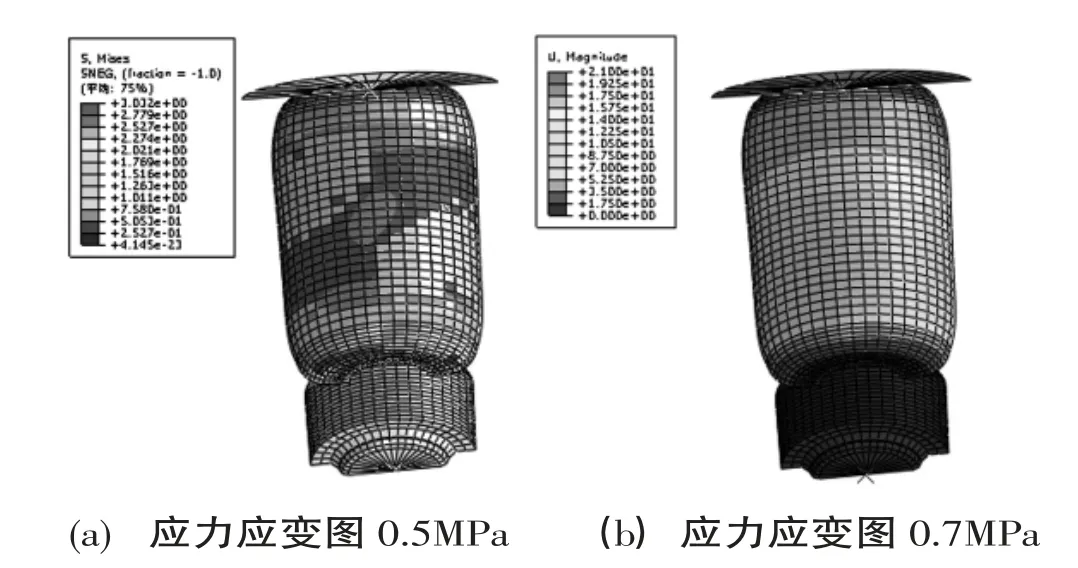

该款膜式空气弹簧在0.5MPa、0.7MPa 下计算得到的应力应变图见图6 和图7。

初始内压为0.5MPa 或0.7MPa 下,该款膜式空气弹簧有限元模型的仿真分析结果与实际试验结果见图8,可见计算值与实测值的刚度特性曲线变化趋势基本一致,且数值误差在10%左右。由此可见,文中空气弹簧静态力学特性的离散化有限元建模方法是可行的。

4 结论

图3 橡胶皮囊模型

图4 皮囊与上盖板接触定义

图5 皮囊与活塞接触定义

图6 空气弹簧拉伸状态应力应变图

图7 空气弹簧压缩状态应力应变图

图8 不同压力下空气弹簧静态力学特性计算值与实验值对比

文中对一款模式橡胶空气弹簧进行了静刚度特性试验、建模、有限元仿真分析,由计算结果与试验结果进行对比可知,两者最大误差不超过10%,满足工程设计误差需求,验证了有限元模型的正确性。因此,可将文中空气弹簧离散化有限元建模方法应用于后续动刚度计算和设计中,以及产品结构参数对刚度特性影响的研究中,这对缩短橡胶空气弹簧产品研发周期,降低开发成本有重要意义。