空分汽轮机组常见事故原因分析及预防措施

胥经辉,张 虎,武 芳,柴育鹏

(1.内蒙古化工职业学院化学工程系,内蒙古 呼和浩特 010070;2.内蒙古伊泰煤制油有限责任公司,内蒙古 鄂尔多斯 010300)

1 空分工艺流程简述

某煤制油项目生产能力52000m3/h 的空分装置由液空(杭州)有限公司设计,生产高纯氧氮,采用铝胶和分子筛脱除压缩空气中的水分和CO2及碳氢化合物,通过中压空气膨胀做功来实现制冷,液氧泵输送液氧气化的全低压空分工艺。主要设备透平膨胀机组由德国ATLAS COPTOR 公司制造,采用ALHZ 设计制造的立式径向双层床吸附器,精馏塔为规整填料塔。

2 汽轮机组现状

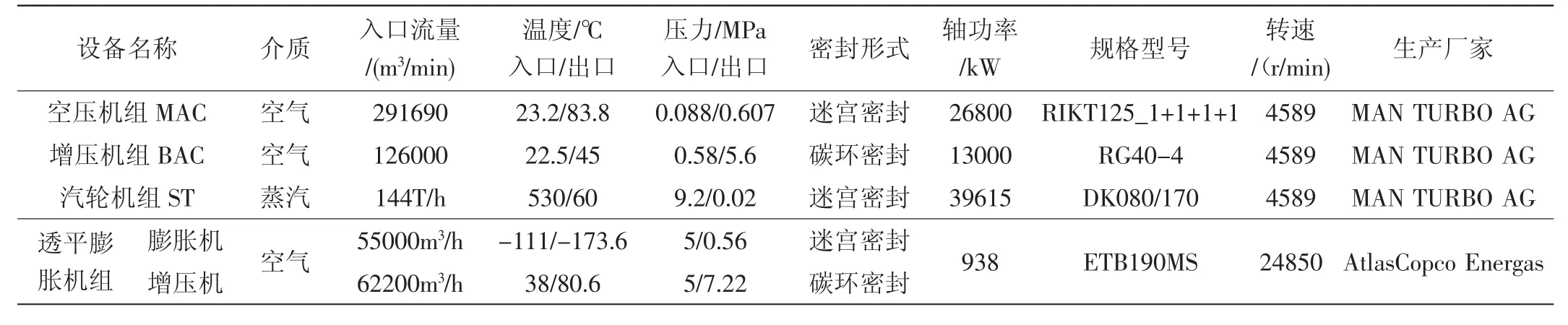

空分装置使用由德国曼透平公司制造的一拖二空压机组为空分装置提供原料压缩空气,同时提供全厂仪表空气和压缩空气。见表1。

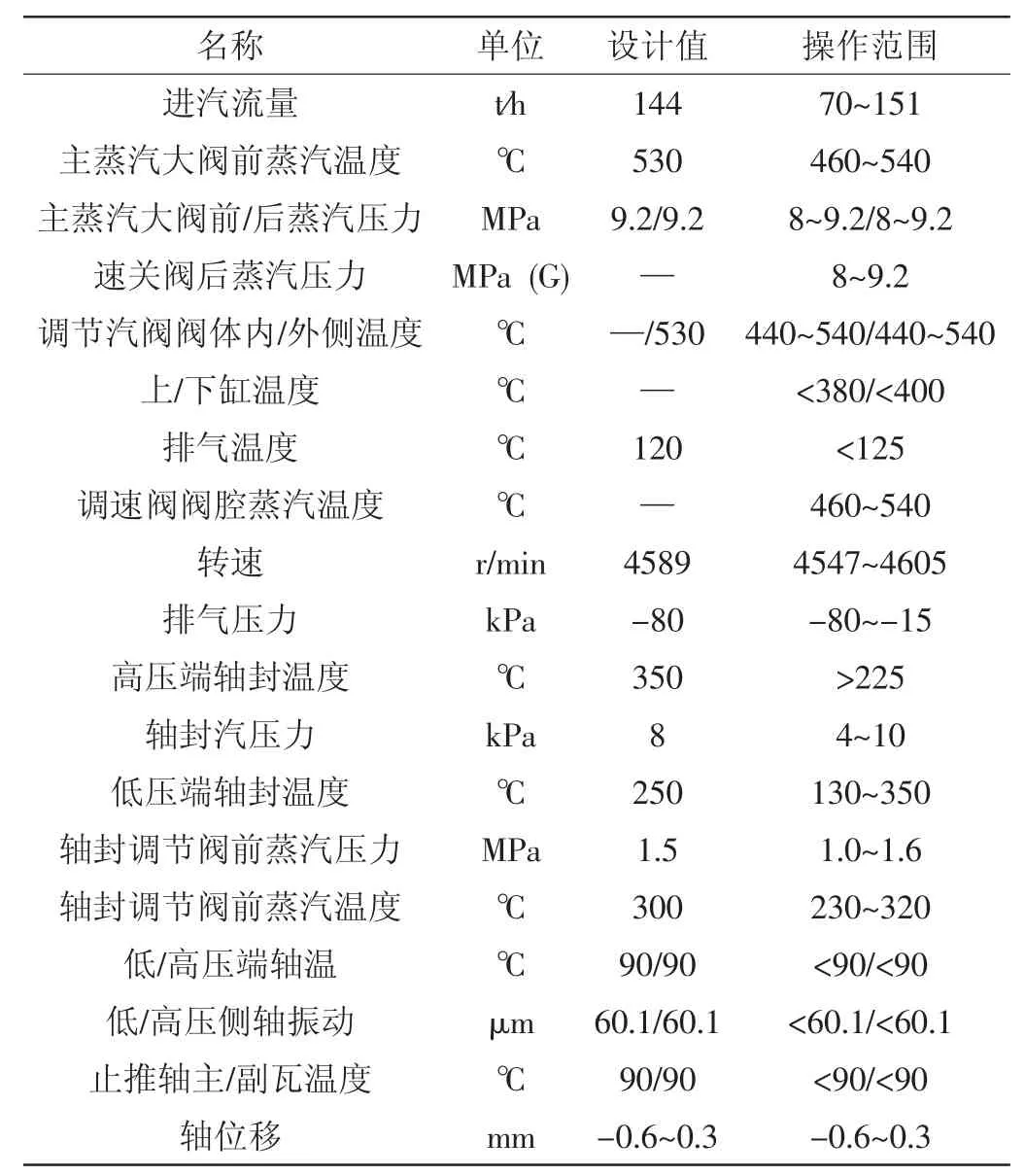

汽轮机采用16 级全凝气式DK080/170R 型,其排汽压力范围-50~-80kPa,排气温度要求<90℃;其限制速度范围:648~792r/min、1145 ~1400r/min、1602 ~4547r/min,升速速率 为900r/minn。见表2。

3 汽轮机常见事故原因分析及相应措施

3.1 汽轮机事故状态下紧急破真空时间长

根据对汽轮机组运行数据的检测及测算,其抽气器的两级抽气流量维持在408kg/h 左右,在此流量下,汽轮机紧急停车时将真空降为零所需时间为28min,这会导致机组惰走时间延长,进而影响汽轮机组使用寿命,应将真空降为零的时间控制在18min 内。

表1 空分装置压缩机类设备及其参数

表2 汽轮机主要指标范围

为解决这一问题,对汽轮机排气大管进行了技术改造,加设紧急放空阀及其相应的配套设施,将降真空时间控制在5~8min。

3.2 汽轮机排汽真空低

汽轮机在运行过程中,调速阀开度过大、真空系统不严密、空冷器管束结垢严重、轴封汽中断、风机故障停止、管束冻结、抽气器堵塞等均可导致排气真空低。对此,可采取如下应对措施:①真空系统查漏、消漏;②清理空冷器结垢;③确保轴封蒸汽的正常供给;④检查风机停止原因,若真空过低则打闸停车;⑤冬季加强空冷器防冻检查及相应的维护操作管理;⑥定期清理抽气器滤网。

3.3 汽轮机进水

汽轮机运行时排汽热井透平冷凝液无法送出、系统停车未关补水阀造成满液以及冷凝液泵、疏水泵不打量均可引起汽轮机进水。可通过:①液位报警后辅泵没自启现场进行启动;②停车后关闭该补水阀,冬季微开防冻;③检修时,真空系统彻底隔离;检修完成,与空气连通的阀门检查关闭,密封水阀确认打开;④停车后监控冷凝液罐、热井液位,防止水位过高进入汽轮机;⑤停车检修,热井就地导淋保持常开、每小时记录液位等措施达到防止汽轮机进水的目的。

3.4 汽轮机水击

通常主蒸汽温度低会引起汽轮机水击,对此应当:①主汽温度急剧下降50℃立即打闸停车。②若蒸汽温度低于470℃,则打开高压蒸汽导淋和汽轮机缸体导淋进行充分疏水。

3.5 汽轮机大轴弯曲

引起次故障的原因有:①冷水、冷汽进入汽轮机高温汽缸;②汽轮机调速阀漏气,停车后低速运行;③汽轮机倒转;④汽轮机停车后冷却不好。应对措施有:①汽轮机一旦发生水击,立即紧急停车并破真空,防止事故扩大;②停机后要切断公用水源,防止热井满液导致汽轮机缸体进水;③开车前要作跳闸试验,停车时进行惰走时间分析;④停车时盘车,缸体温度小于100℃方可停止盘车。

3.6 汽轮机轴瓦损坏

机组喘振、润滑油中断、接地电刷导电不好等会对汽轮机轴瓦产生损坏。可通过保证事故电源正常供应、定期检查电刷和导线、防止机组喘振等措施降低损坏,若机组喘振造成振动大无法处理则立即停车。

3.7 汽轮机调速阀及速关阀内漏

调速阀卡涩或速关阀关不到位均会导致阀门内漏。因此要定期检查调速阀、油动机;每次停车均要测惰走时间,检查是否内漏;若出现透平无法停止,则立即关闭蒸汽大阀切断高压蒸汽;定期做速关阀试验。

3.8 控制系统故障造成超速事故

操作不当、维护不良及超速保护系统故障均会引起超速事故。可采取如下措施:①保证润滑油品质;②严格控制蒸汽品质;③遇长期停车要做跳闸试验;④若出现透平无法停止,则立即关闭蒸汽大阀切断高压蒸汽。

3.9 滤网切换中油压波动跳车

过滤网切换过程中蓄压器氮气压力低,以及油过滤器、油冷器切换时未充分排气会导致油压波动进而引起汽轮机跳车。故应该:定期检查蓄压器皮囊的氮气压力大于1.1MPa;过滤网切换操作要缓慢且排气充分。

3.10 轴封蒸汽波动导致汽轮机跳车

轴封汽疏水不畅及中压蒸汽压力波动均会导致汽轮机跳车。应保证:①运行期间轴封导淋及轴封调节阀旁路严禁动作;②汽封疏水器前持疏水良好,旁路关闭;③分子筛加热时轴封调节阀位指示为45%,加热后为38%,若阀位相差5%则要检查处理。

3.11 热井液位高

疏水泵不打量、疏水泵交出检修不彻底以及液位指示不准可导致热井液位高。因此需要:①开疏水泵入口阀前,先开密封水阀,保证密封水投用管线热;②检修交出时,真空系统彻底隔离;③每班进行液位计对照并对液位计定期进行排污检查。

4 结束语

空分装置作为煤化工项目中必备的配套装置,保障着企业的安全稳定生产和良好的经济效益,而汽轮机作为空分装置的核心设备,其运行是否安全稳定就显得尤为重要性。通过详细分析汽轮机在日常生产运行过程中可能出现的异常状况及引起异常状况的原因,从而提出相应的预防和解决措施,可以有效降低汽轮机运行过程中的事故率,也可以在事故发生时能够采取及时有效的措施来控制事故的进一步发展,将事故损失降到最低。最终达到设备、装置、企业安稳长满优的生产目的。