催化剂焙烧烟气SCR-FI 技术工业放大设计要点

王盘成,李 雷

(上海蓝科石化环保科技股份有限公司,上海 200000)

硝酸盐类催化剂(如丙烯腈催化剂)焙烧过程中产生的烟气,NOX及粉尘含量很高,需进行脱硝及除尘处理方可排放。早期多采用液相吸收法处理[1-2],吸收效率低,处理效果不理想。目前应用较多的脱硝技术有SNCR、SCR,除尘技术有电除尘、机械除尘、湿法除尘、布袋除尘除尘等,以上脱硝与除尘技术分别为独立装置,管理较复杂且脱除效率较低。本文介绍一种高效脱硝除尘一体化技术(SCR-FI),该技术由上海蓝科石化环保科技股份公司研发,采用纳米级SCR催化剂负载在微米级过滤材料上,比表面积比传统SCR 催化剂高2 个数量级,脱硝效率高,经小试实验,脱硝效率在350℃时高达95%以上,除尘效率99%。

以某厂丙烯腈催化剂焙烧烟气为例,放大至工业装置,设计烟气量及NOX浓度比小试实验高出很多;其次,催化剂焙烧炉烟气负荷波动大,导致低负荷时还原剂需求量极低,给还原剂工艺的设计及设备选型带来困难。

1 SCR-FI 技术原理及工艺流程

1.1 技术原理

SCR-FI 技术脱硝反应机理与传统SCR 法基本相同,催化剂主要成分为TiO2、V2O5、WO3,还原剂为NH3,在催化剂的作用下,温度280~420℃,进行脱硝还原反应[3]。

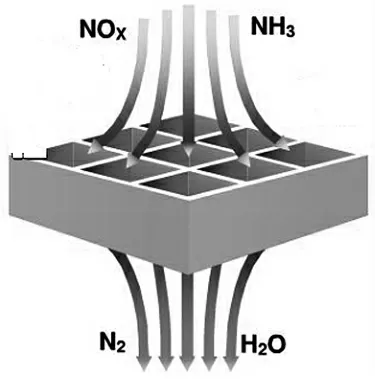

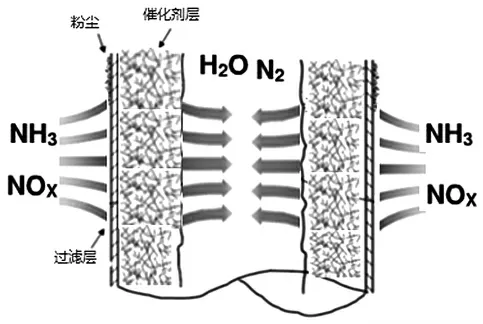

不同之处在于催化剂的型式,传统SCR 催化剂主要有蜂窝式、板式和波纹式,烟气直接通过催化剂表面,如图1 所示,压降小,但催化剂受粉尘污染;SCR-FI 技术脱硝催化剂是将催化剂以纳米级均匀烧结在微米级陶瓷纤维滤芯上,质量分数约20%~30%[4],比表面积比传统SCR 催化剂高2 个数量级,如图2 所示。粉尘被阻挡在外表面,催化剂不受粉尘污染,脱硝效率高,催化剂活性稳定持久,但压降高。当滤饼达到一定厚度,启动在线反吹进行再生,不影响正常运行。

图1 传统SCR 脱硝原理示意图

图2 SCR-FI 元件脱硝除尘原理示意图

1.2 工艺流程

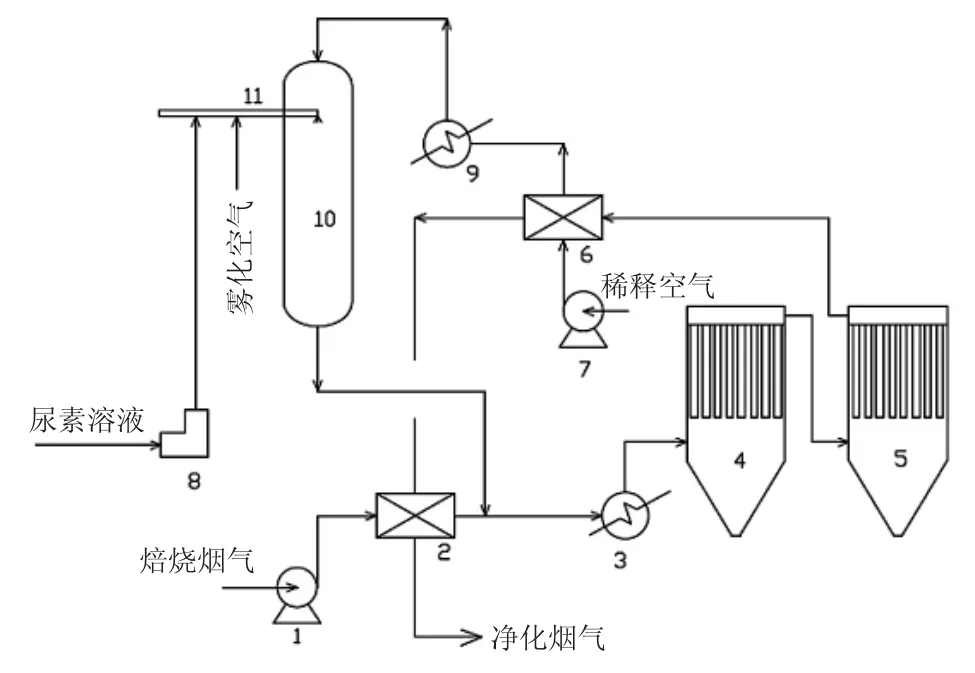

应用于催化剂焙烧烟气的工业放大装置工艺流程见图3。焙烧烟气经烟气风机输送至预热器,再与尿素热解气混合,设置混合段以保证混合均匀,经加热器加热至约350℃,进入两级串联的SCR-FI 反应器,达标的净化烟气送入稀释风预热器以回收余热;稀释风经预热后送入稀释风加热器加热至650℃,再进入热解器将尿素热解产生含氨气的热解气。

图3 SCR-FI 工业装置流程示意图

2 SCR-FI 工业放大设计要点

2.1 SCR-FI 反应器的放大设计要点

2.1.1 反应器数量

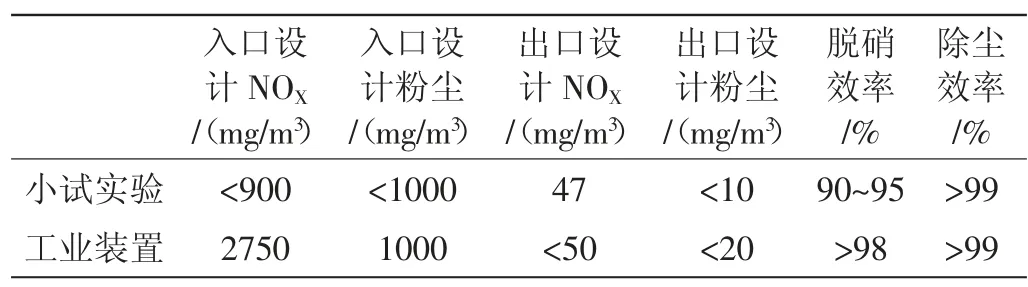

小试实验入口浓度低,单台反应器,脱硝除尘效率均超过90%,放大后工业装置NOX设计浓度高,要求达标排放指标也很高,详见表1。

从表1 看出,工业放大后,设计工况NOX浓度远高于小试实验,要求的脱硝效率98%以上,按照小试的实验结果,可以使用2 台串联反应器达到要求的排放指标。不过,由于SCR-FI 反应器压降较大,约1~4kPa,串联后压降更大,要求烟气风机的压头更高。本装置最大烟气量2300m3/h,动力消耗尚不明显,若应用于更大规模的烟气场合,动力消耗急剧增加,则必须综合考虑。单级脱硝效率95%已能满足大部分场合,某些特殊场合若不适合串联,则可以从降低烟气NOX浓度等方面解决。

表1 小试实验及工业装置焙烧烟气进出口浓度表

2.1.2 反应器进气设计

普通SCR 反应器烟气多为上进下出,在反应器入口设置导流板、整流格栅以均布流场,脱硝除尘一体化元件结构不同于普通SCR,故反应器及进气方式也不同。脱硝除尘一体化元件竖直布置,烟气从反应器下部进,上部出,底部排灰。一体化元件在反应器内规整排布,若烟气在反应器内分布不均,每根过滤元件上的压差不一致,将导致通过过滤元件的烟气不均匀,烟气量多或浓度高的过滤元件积尘快、容易穿滤、脱硝效果较差;烟气量少或浓度低的过滤元件积尘较慢、脱硝效果较好,如此将影响反应器处理效果。

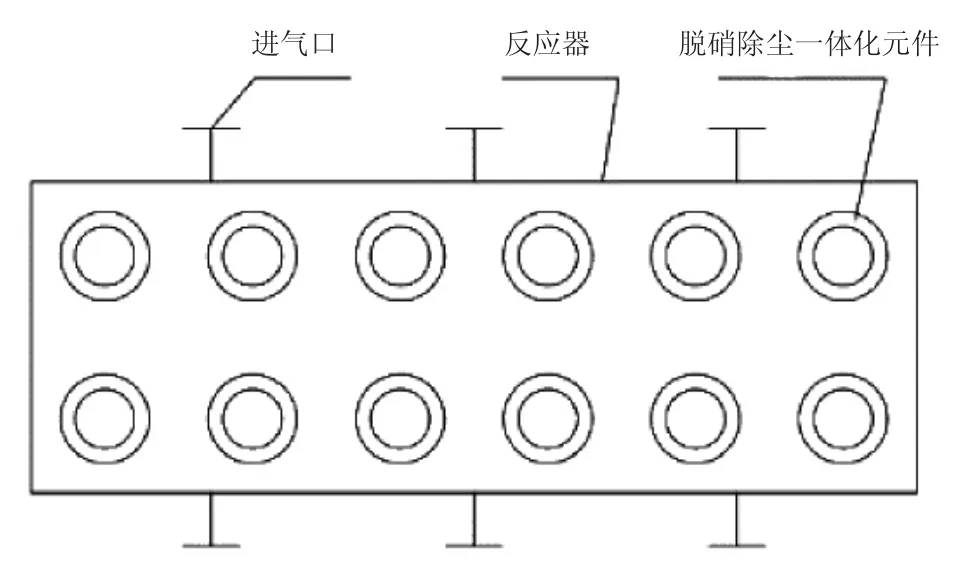

小试实验SCR-FI 反应器直径DN300,烟气分布均匀。工业放大后,反应器为矩形,尺寸3500mm×1500mm,需采取措施使烟气尽量均匀。如图4 所示,进气口从反应器长边对称进气,且每一个长边均设置多个进气口,进气管道亦需保证对称布置。

图4 SCR-FI 反应器进气口布置示意图

反应器设置2 台串联,采用长边对称多管口进气方式,结合实际工业运行结果(表3),说明以上设置是有效的。

2.2 尿素热解放大设计要点

2.2.1 氨气浓度

工业放大必须考虑氨气浓度对主体装置的影响。催化剂焙烧装置为非防爆区,根据GB50058《爆炸危险环境电力装置设计规范》,氨气很难点燃,若处于室外环境,可忽略其爆炸性气体环境,另该规范3.3.2 条表明若可燃性气体浓度低于其爆炸下限10%,可划分为非防爆区,由于尿素热解装置布置在非防爆的密闭厂房内,氨气爆炸下限为15%,故建议控制尿素热解气中氨气浓度不超过1.5%。

2.2.2 尿素溶液浓度

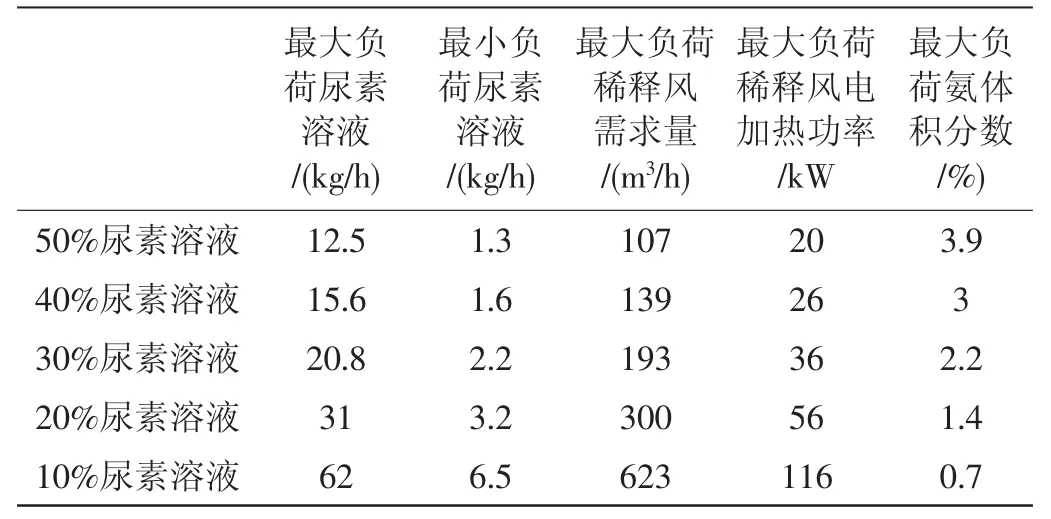

尿素热解是常见的氨源获得方式,以热空气作为热源,文献[5-8]表明尿素热解效率随热解温度升高而增大,在460~650℃左右达到100%,尿素浓度对热解效率影响不大,最佳50% (质量分数),节约运行成本又不致管道结晶。

根据文献[9],按热解温度650℃计算的不同浓度下所需稀释风及电加热功率,并按所需稀释风量计算出热解气氨气浓度。如表2 所示,10%浓度时,最大负荷稀释风量623Nm3/h,氨气浓度0.7%,远低于1.5%,电加热功率116kW,不经济。氨气浓度随尿素浓度降低而降低,20%尿素浓度时氨气浓度低于1.5%。通过以上分析可知,针对小流量催化剂焙烧烟气,适宜的尿素浓度可降至为20%,为保证氨气浓度低于1.5%,30%~50%的尿素溶液可以通过增加实际稀释风量来满足要求;若应用于大流量烟气场合,20%的尿素浓度不具经济性,应考虑将尿素热解系统移至室外,选择更高的尿素浓度。

表2 不同浓度尿素溶液参数表

2.2.3 尿素输送系统

尿素溶液输送系统大多由离心泵,大流量循环系统(HFD),计量分配系统(MDM)组成[10],以保证喷枪入口压力稳定。

SCR-FI 工业装置所处理焙烧烟气最大为2300m3/h,最小负荷烟气量为300 m3/h,烟气量波动非常大,导致尿素溶液流量波动大,最小负荷尿素溶液需求量极低。如表2 所示,按20%~50%尿素浓度,最小负荷时,尿素溶液需求量为1.3~3.2kg/h。流量太低,离心泵不合适。经调研分析,采用计量泵作为输送泵,但必须严格控制计量泵的脉冲,脉冲消除率要求90%以上,以保证尿素溶液的脉冲不影响热解气中氨气的连续性。另外尿素溶液喷枪需选择低流量喷枪,在最小负荷工况下,通过设置补充稀释水(见图1)来满足喷枪的最低流量要求。

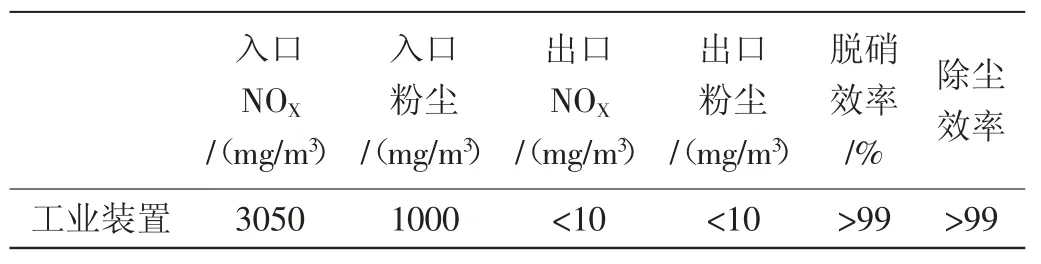

3 工业装置运行结果

如表3 所示,SCR-FI 工业装置实际运行后,出口NOX及粉尘均满足设计要求,运行平稳,说明SCR-FI 技术放大至工业装置取得成功,放大设计合理,安全可靠。

表3 SCR-FI 工业装置运行结果

4 结论

1)催化剂烟气污染物浓度高,采用2 级串联的SCR-FI 反应器可达到脱硝效率要求,但由于其压降大,在大流量烟气场合,需综合考虑。

2)SCR-FI 反应器进气采用长边对称多管口进气,有一定的流场优化作用。

3)密闭非防爆厂房内尿素热解氨气浓度建议控制1.5%以内,尿素溶液适宜浓度20%~50%,在大流量烟气场合,应将尿素热解系统置于室外,选择高浓度的尿素溶液。

4)催化剂烟气流量波动大,选择计量泵输送,需严格要求计量泵脉冲消除率在90%以上;低负荷工况时,启用补充稀释水系统以满足喷枪的最低流量要求。

5)工业装置运行结果表明:SCR-FI 技术放大设计合理,安全可靠。